如何用MAX12900实现4-20mA发送器

描述

4–20mA 电流环路是许多行业使用的主要过程控制信号。这是一种理想的方法 传输过程信息,因为电流在从发射器传输到接收器时不会改变。它也是 更简单且具有成本效益。但是,电压降和需要监控的过程变量数量可能会 影响其成本和复杂性。表1总结了4–20mA环路的优缺点。

| 优势 | 弊 |

| 许多行业的主要标准 | 电流回路只能传输一个过程信号 |

| 易于连接和配置 | 在存在大量过程变量的情况下,必须创建多个循环。如果独立回路未正确隔离,运行如此多的电线会导致接地回路出现问题 |

| 信号不会随距离而降低 | 随着环路数量的增加,隔离要求变得更加复杂 |

| 对噪声不太敏感 | — |

| 没有电流表示故障 | — |

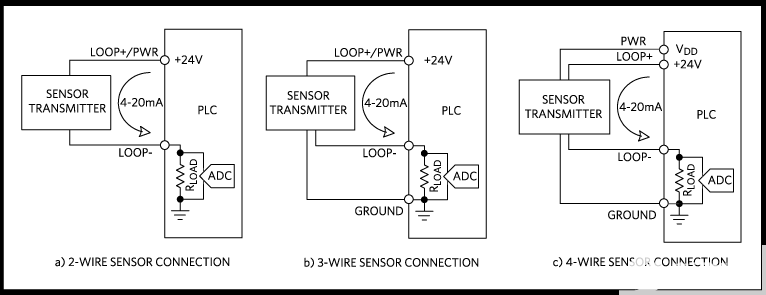

所有4–20mA传感器变送器按其配置可分为三组:

2线(回路供电)4–20mA传感器变送器

3线4–20mA传感器变送器

4 线 4–20mA 传感器变送器

环路供电的 4–20mA 传感器变送器是最具成本效益和理想的解决方案,允许接收 通过2线4–20mA电流环路供电并传输数据。但是,如果传感器本身消耗超过3-4mA 4–20mA环路预算,则需要一个额外的电源,而不是与4–20mA环路电源组合。此类传感器 需要两个电源和一个 4 线连接才能连接到 PLC。3线传感器变送器是简化的 4线传感器配置版本,允许工程师通过分离4–20mA来消除一根连接线 电流(数据)回路来自电源环路,并为传感器提供足够的电力。图 1 显示了 2-、3-、 和 4 线传感器连接。表2总结了每种变送器的相对优缺点。

图1.传感器变送器连接类型。

| 2 线 | 3线 | 4 线 | |

| 优势 |

无需本地电源 低成本 危险区域认证 |

比4线便宜 更易于实施 显示器、通信 有源输出、继电器 |

外部电源 允许交流信号 环路电源隔离 显示器、通信 有源输出、继电器 |

| 弊 |

环路中的压降会导致问题 无源输出,继电器 |

无环路电源隔离 电源和环路路径需要注意 |

成本更高 更多接线 不适用于危险区域 |

使用MAX12900作为2线、3线或4线传感器

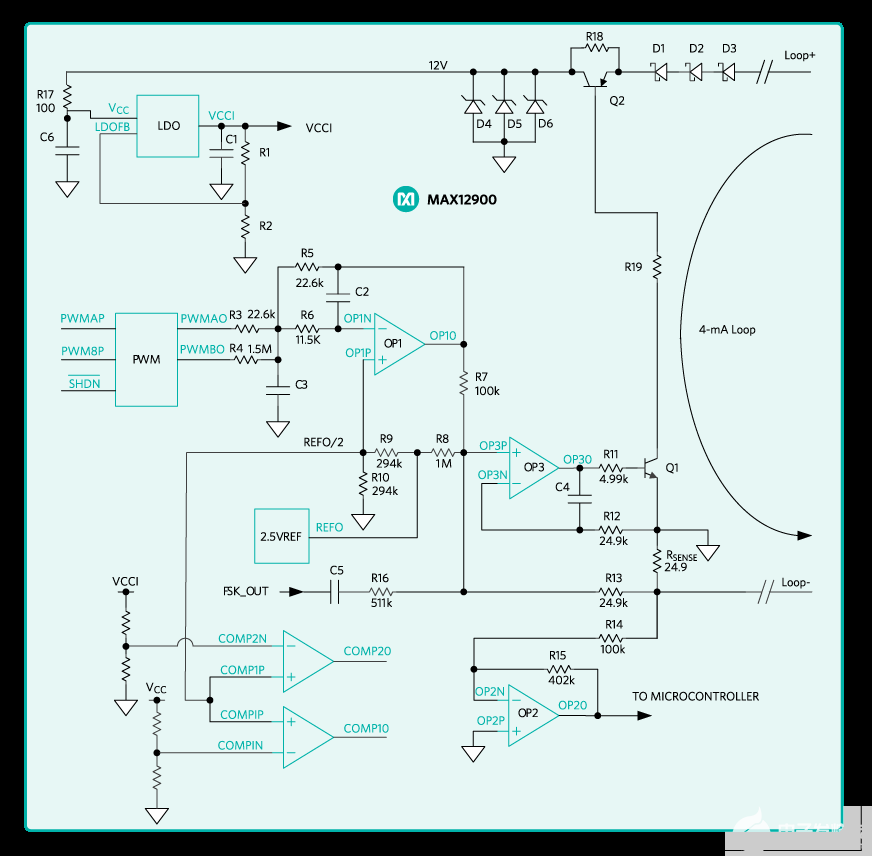

MAX12900为超低功耗、高集成度模拟前端(AFE),用于4–20mA传感器发送器。它 在一个小封装中集成了以下 10 个构建块:

宽输入电源电压低压差(LDO)稳压器

两个用于脉宽调制 (PWM) 输入的调理器电路

两个低功耗、低漂移通用运算放大器

一个宽带宽、零失调漂移运算放大器

两个诊断比较器

具有电源良好输出的上电时序控制器,可实现平稳上电

低漂移基准电压源

MAX12900的一个关键优势是,它可以转换来自不具有 专用DAC通过4–20mA环路输出为电流信号,采用2线、3线或4线配置。这相当于 超低功耗、高分辨率数模转换器,由两个PWM信号组合实现 从微控制器接收,两个调理器电路和一个采用集成低功耗OP构建的有源滤波器 放大 器。两个调理器电路的输出在整个电压、电源和温度范围内提供稳定的 PWM 幅度 变化。宽带宽放大器与分立晶体管相结合,将电压输入转换为电流 输出并允许HART和基金会现场总线H1信号调制。零偏置运算放大器和 低漂移基准电压源在很宽的温度范围内提供可忽略不计的误差。低功耗运算放大器 比较器为增强诊断功能提供了构建模块。电源轨监控,输出电流 回读、开路和故障检测是诊断功能的几个示例。所有这些功能,以及 超低功耗和高精度特性使MAX12900非常适合环路供电的智能传感器发送器。®

在本应用笔记中,我们考虑MAX12900在2线和3线工业传感器设计中的应用。

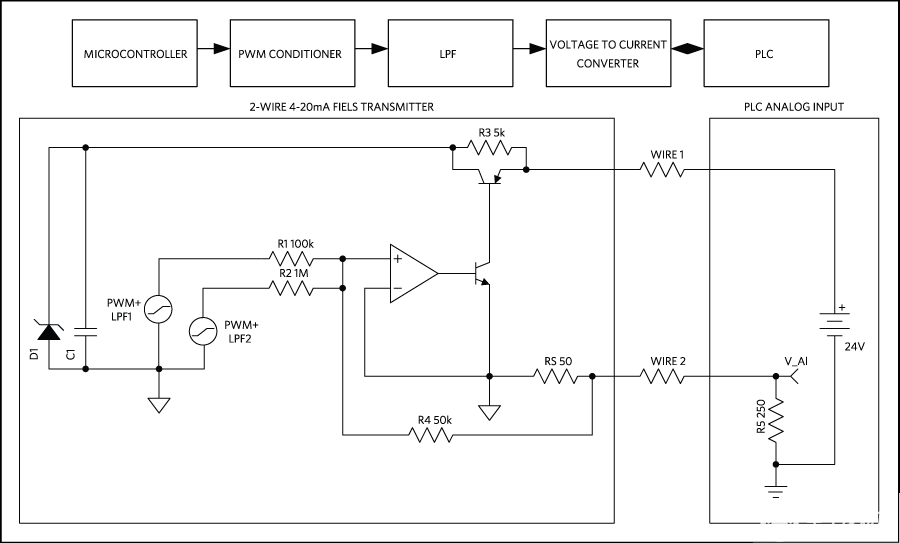

将MAX12900配置为2线(环路供电)发送器

图2给出了MAX12900如何配置为环路供电的简化框图和模型 (2线)传感器设计。对于必须在危险环境中运行的传感器,此配置是必需的,并且必须 符合ATEX指令94/9/EC,并获得IECEx认证。只有在 变送器消耗的电流小于4mA。来自微控制器的PWM信号使用以下命令进行调理 MAX12900的片内调理器可以构建低通滤波器,以使用外部RC网络滤除PWM信号 以及片内运算放大器之一。外部晶体管用于电压到电流转换。

图2.采用MAX12900的环路供电传感器框图和模型

图3显示了2线环路供电传感器的电路级实现。(在图 2 中,请注意蓝绿色块 全部集成在MAX12900中。

图3.使用MAX12900配置环路供电的4-20mA发送器

最常见的传感器类型之一是测量温度的类型。因此,接下来我们尝试设计一个温度 传感器变送器采用MAX12900和工业标准MAX31856精密热电偶数字转换器。 MAX31856与热电偶接口,并向SPI接口提供数据。还需要微控制器, 既可以从MAX31856读取数据,又为MAX12900提供两路PWM输出。MAX12900评估板 (MAX12900EVKIT)为此使用低功耗STM32L071微控制器。此设计的起点是 分析最坏情况下的功率预算(所有条件下的最高电流消耗 温度和电压)。这有助于我们确定是否可以实现 2 线、3 线或 4 线。

根据MAX12900评估板的数据资料,MAX12900与低功耗微控制器的组合 最大功耗为3.5mA。MAX31856采用3.3V电源时最大功耗为2mA。因为总功耗为 两款器件均超过4mA,无法设计2线制传感器变送器。

| 装置 | 电流消耗(毫安) |

| MAX31856 | 2 |

| MAX12900 + STM32L071 | 3.5 |

| 总: | 5.5毫安 (> 4毫安) |

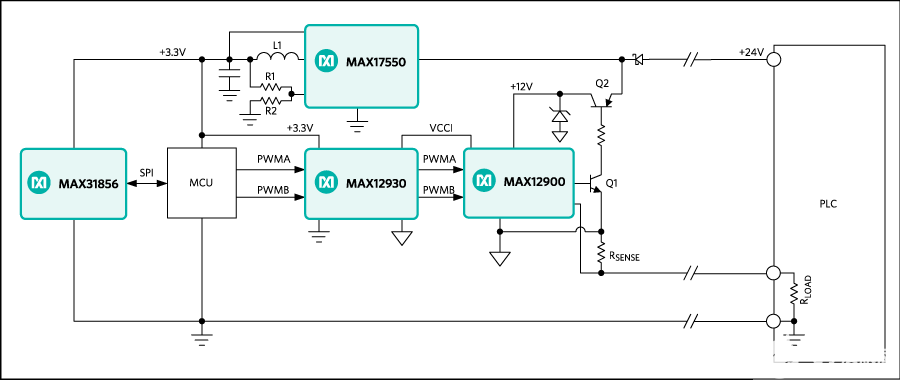

在3线制发送器中使用MAX12900

在消除了使用2线解决方案的可能性之后,我们接下来考虑实现3线解决方案的挑战 设计。第一个挑战与可用电源有关。在 3 线解决方案中,只有一个电源轨 可用电压。然而,这个24V电源(来自PLC)对于微控制器和MAX31856来说太高了,两者 采用 3.3V 电源供电。有几种方法可以解决此问题。第一种选择是使用 DC-DC 转换器,如MAX17550从+24V电源产生3.3V电源,为MAX31856供电,以及 微控制器,如图4所示。MAX17550为超小尺寸、高效率、同步降压型 DC-DC转换器可提供高达25mA的电流。2通道数字隔离器MAX12930用于隔离 传感器/MCU PWM接口与MAX12900连接。在图 4 中,虚线框内的组件是一个隔离的电源域 浮动接地与 PLC 的接地参考不同。

图4.带DC-DC转换器的3线传感器变送器。

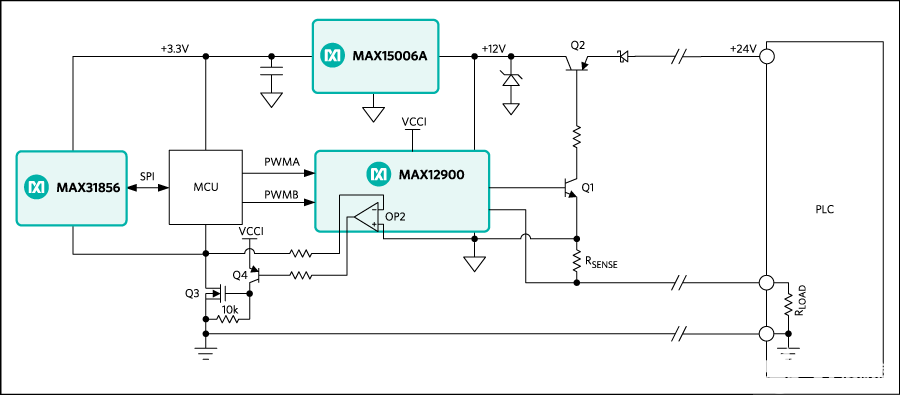

电源问题的另一种可能解决方案是使用超低静态电流线性稳压器, MAX15006AATT+,可为传感器提供固定的3.3V电压和高达50mA的电流,如图5所示。

图5.带线性稳压器的 3 线传感器变送器。

设计中要考虑的第二个问题是变送器的“浮动接地”。传感器本身, 微控制器和MAX12900发送器必须具有公共接地才能正确通信。同时, 接地是相对于 PLC 接地的“浮动”点。“浮地”取决于传输的数据和回路 负载条件。还有几种方法可以解决这个问题。一种选择是在 微控制器和发送器,例如2通道、低功耗MAX12930(如图4所示)进行隔离 发射器的PWMA和PWMB输入。

另一种选择是使用一些有源电路,该电路持续监控并保持公共接地电平 传感器和微控制器。之所以能够实现这一选项,是因为通用运算放大器很方便,即 OP2,板载MAX12900。这种实现还需要一个n沟道小信号MOSFET、Q3和一个通用器件。 pnp 晶体管,Q4,以匹配 R 上的压降负荷和 R意义.

在12900线制发送器中使用MAX4

在展示了MAX12900如何用于2线制和3线制发送器之后,实现4线制方案是 简单明了,因为传感器和 PLC 都有单独的电源和接地回路。

结论

Maxim的MAX12900超低功耗AFE用于4–20mA发送器,具有无与伦比的灵活性, 非常适合用于带有工业控制和自动化传感器的设计,其信号需要转换为 4–20mA 电流信号。

审核编辑:郭婷

-

MAX12900:超低功率4-20米A传感器传送器数据表 ADI2023-10-10 54

-

4-20mA电流环路发送器入门2022-11-02 1011

-

使用DAC8551和XTR116的双线制4-20mA2022-05-11 2135

-

常见的4-20mA发送器类型?2021-03-11 2219

-

4-20mA数据传输的基本概念2020-05-30 3198

-

MAX12900 4-20mA变送器的校准方法详解2020-02-04 4193

-

如何实现4-20mA变送器2018-09-10 8884

-

4-20mA电流环路发送器简介2018-08-29 2967

-

4-20mA电流输出的RTD温度发送器参考设计包括BOM及原理图2018-08-24 3460

-

MAX12900传感器变送器模拟前端 (AFE)介绍2018-05-31 1957

-

MAX12900高度集成的4-20mA传感器变送器,可节省20%空间、功耗降低50%2018-02-08 6679

-

4-20mA电流环路发送器入门知识2016-07-13 4575

-

使用 DAC8551 和 XTR116 的双线制 4-20mA2016-05-19 1943

全部0条评论

快来发表一下你的评论吧 !