机器视觉焊道质量检测

描述

机器视觉焊道质量检测

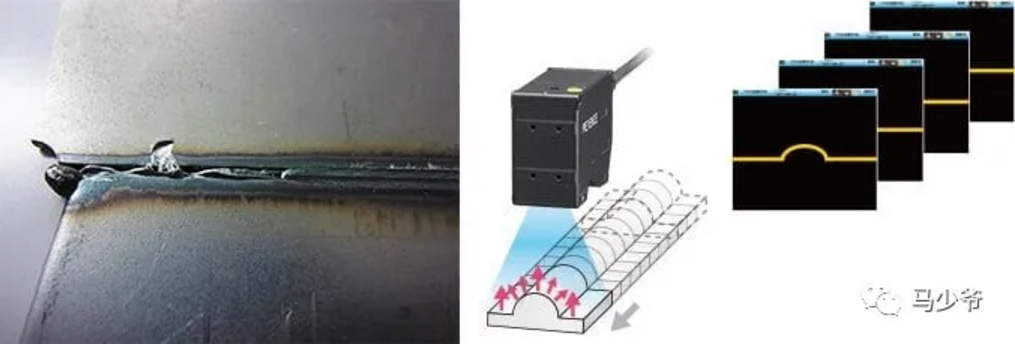

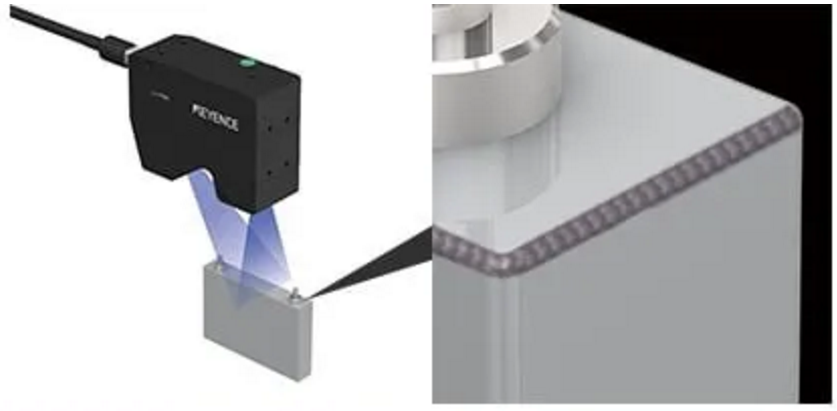

利用激光位移传感器进行焊接后的焊道外观形状(咬边、搭叠、余高不够等表面缺陷)。

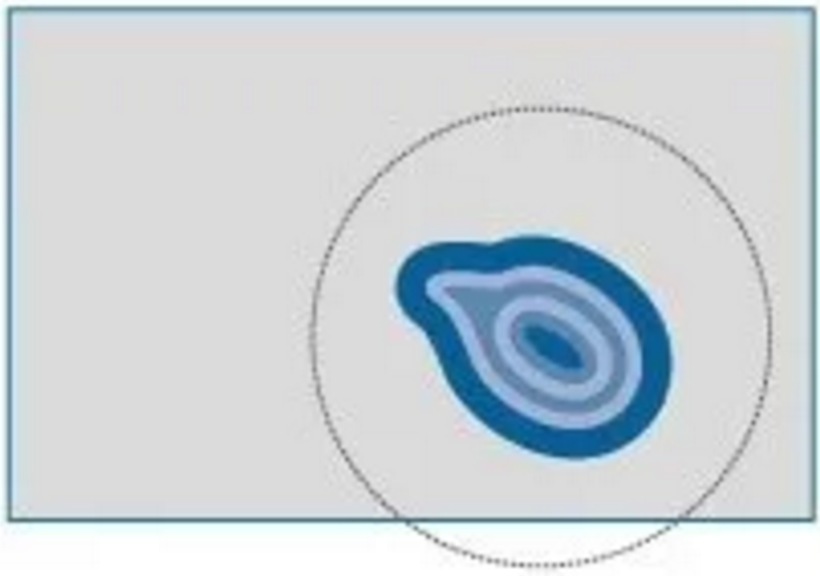

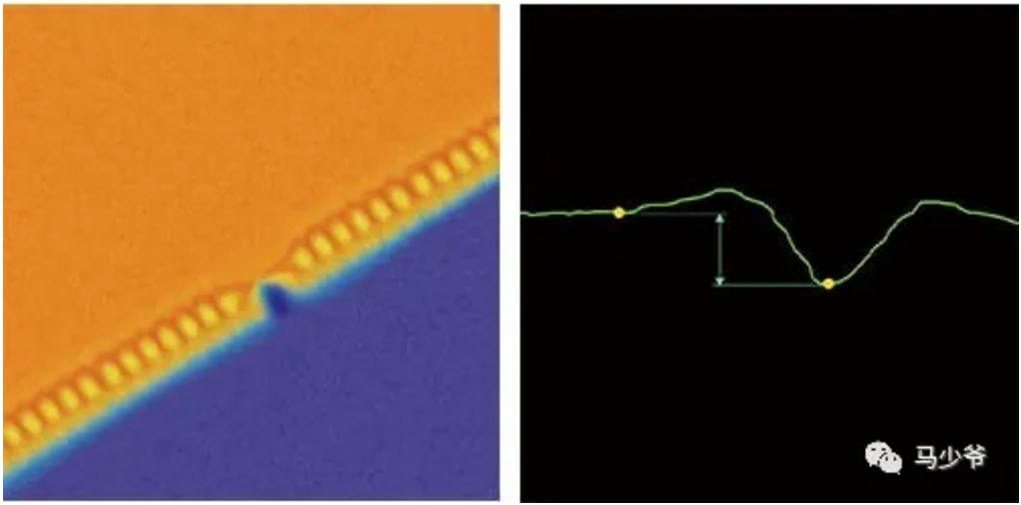

1、激光焊道的2D截面形状检测

在焊接的后续工序中,目视进行全数检测时,不仅非常费时,同时也很难确保技能出众且有经验的检测员,可能会遗漏一些细微缺陷,出现人为失误,这是一个非常严峻的问题。此外,在使用视觉系统或传统红色激光位移传感器进行的焊接检测中,会因焊接焊炬的光或工件的漫反射光而发生误检测。

利用激光视觉传感器进行高速且稳定的截面形状检测

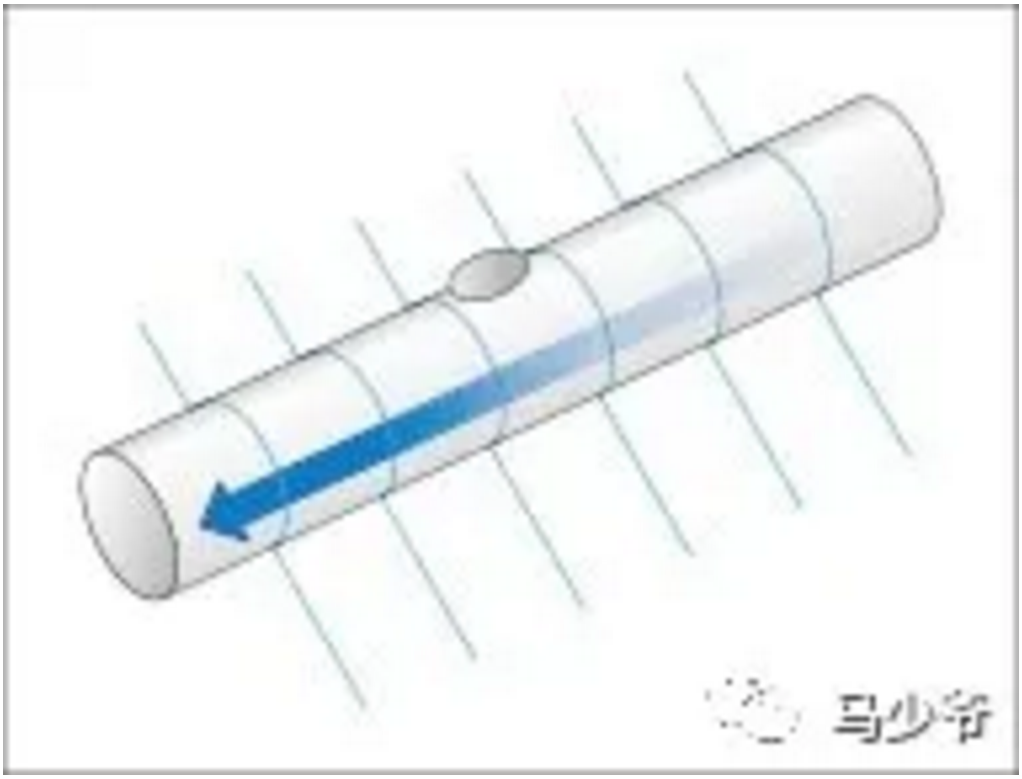

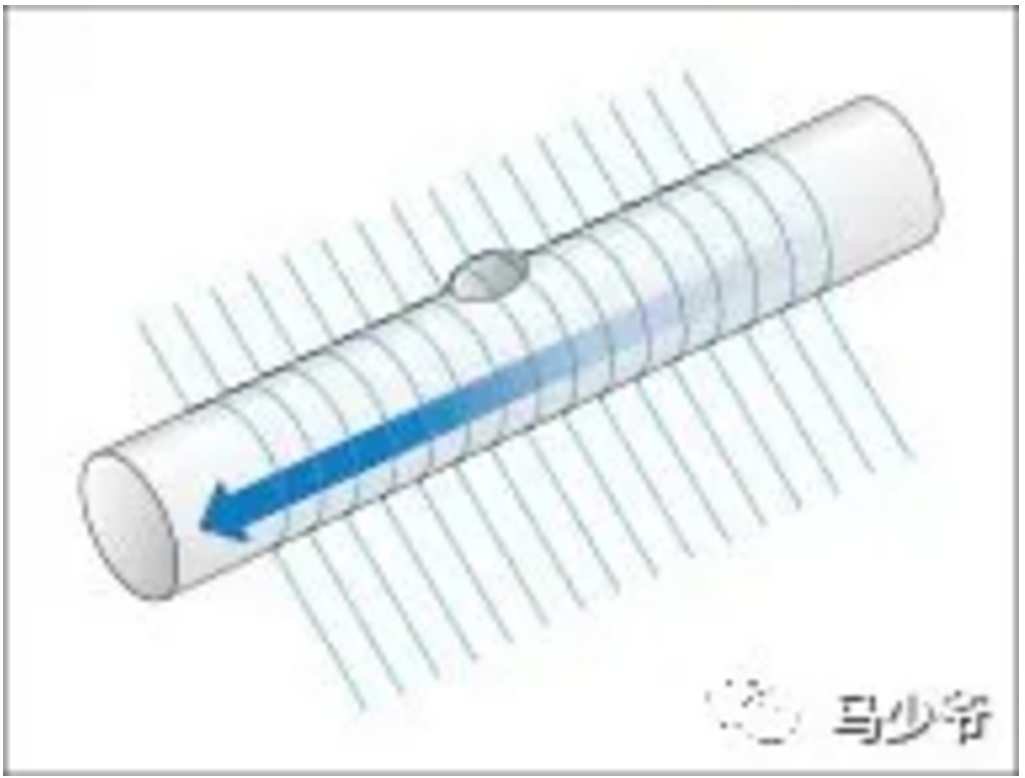

例如,在拼焊(TB)的激光焊接工序中导入激光视觉传感器,可在不增加单件作业时间的前提下,追踪机器人的焊炬,在焊接后立即稳定地对焊道进行形状检测。利用最快64 kHz采样,即使在自动焊接时扫描头随焊炬快速并行移动,也可实现稳定的形状检测,可立即检测出焊接缺陷,将发生不良焊接的可能性降到最低。

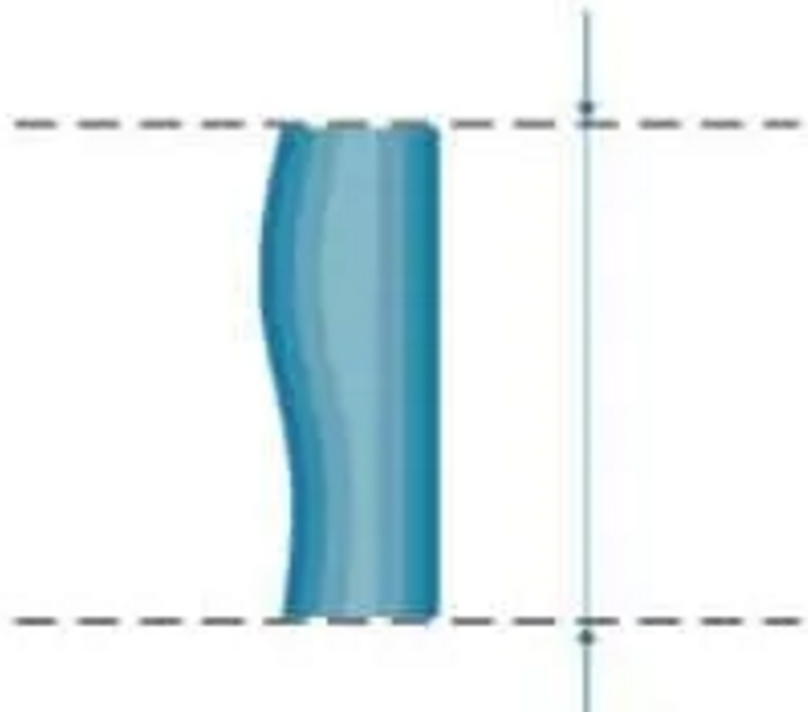

不同采样速度下形状检测的比较

检测节距大,容易忽略突起部。

利用高速采样的细微节距,不放过突起部。

可指定16种测量内容和11种测量对象,共配备74种测量模式。利用丰富的测量模式,可对各种工件的焊接部、焊接焊缝进行形状检测。

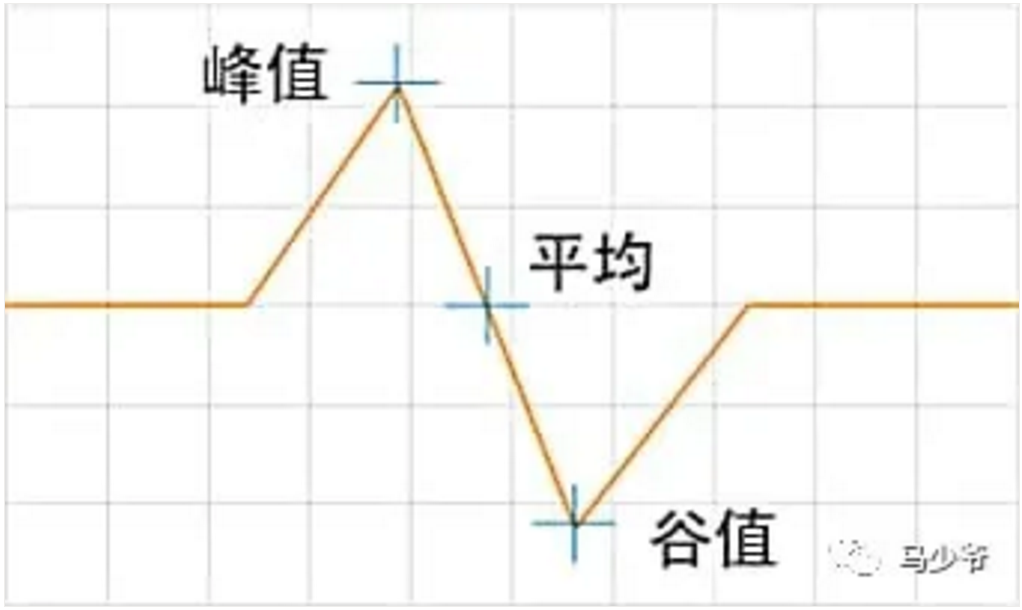

测量指定范围内的高度

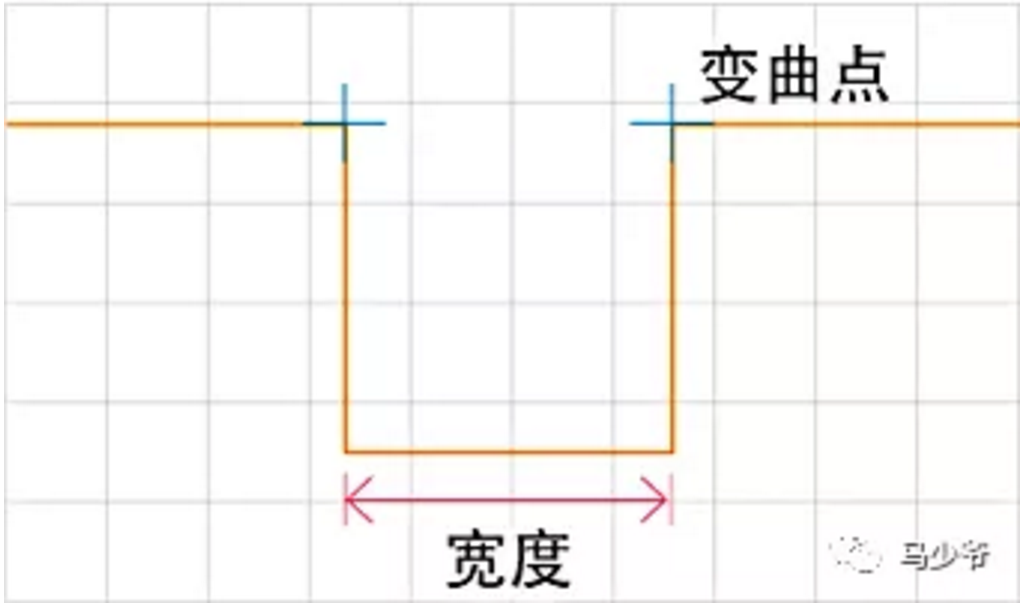

根据指定条件,测量宽度和位置

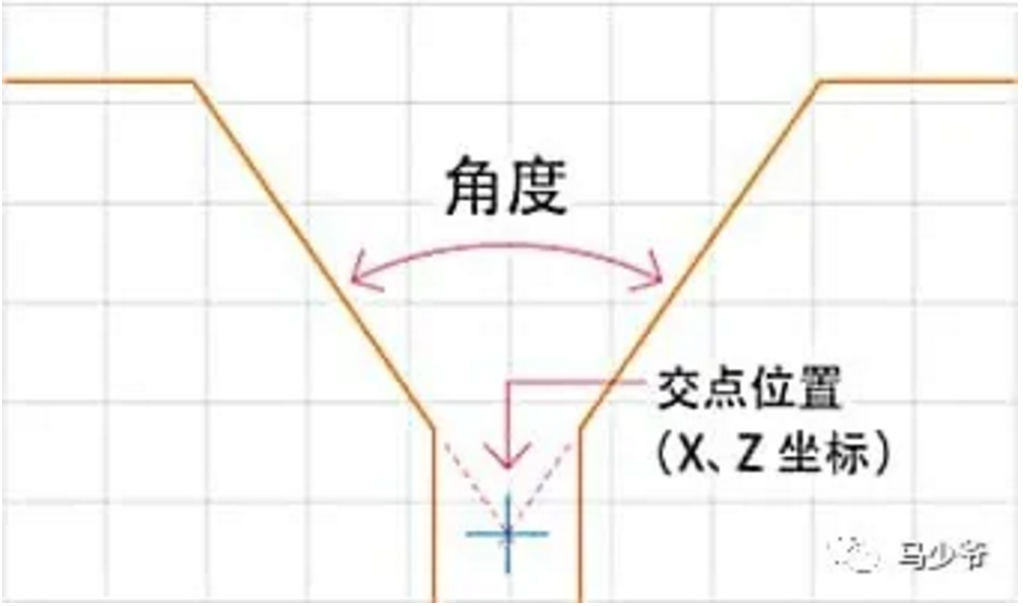

测量所检测的直线角度和交点位置

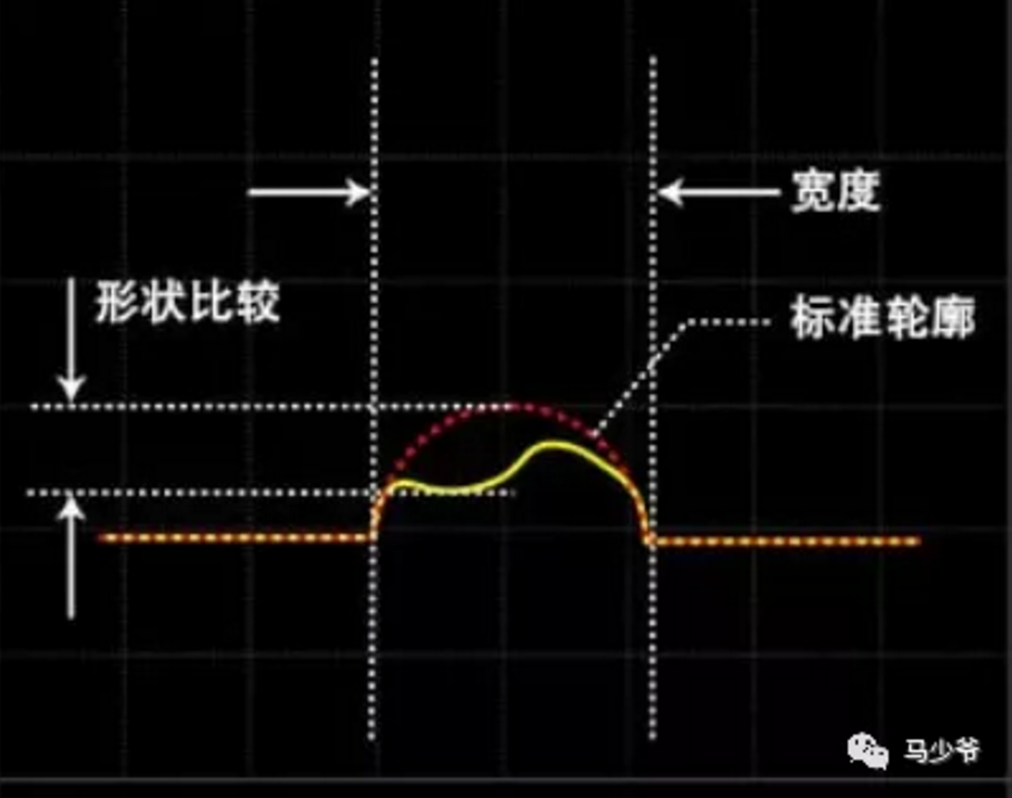

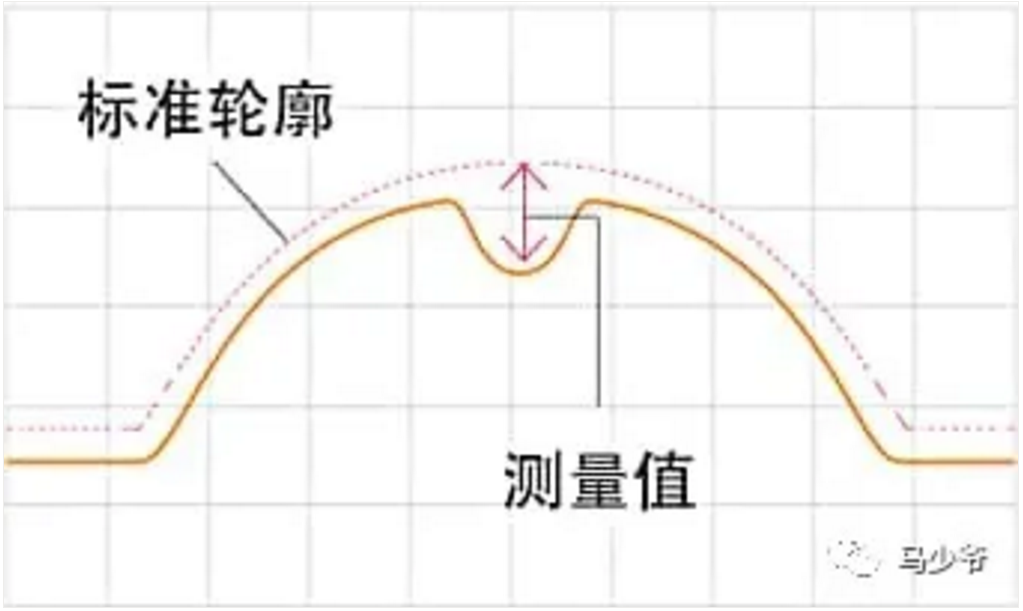

与注册的标准轮廓相比,测量高度差最大的部分

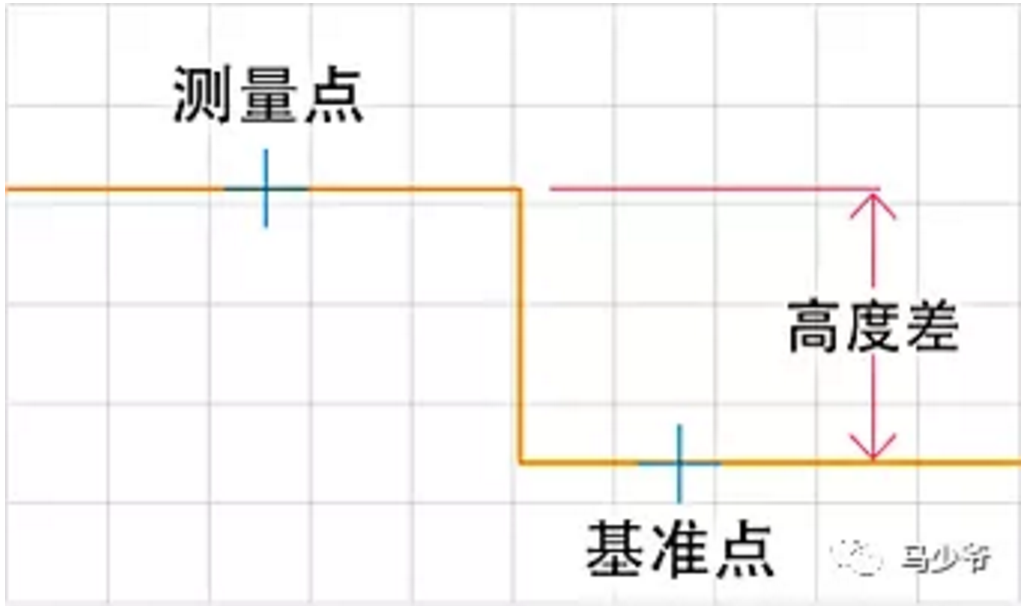

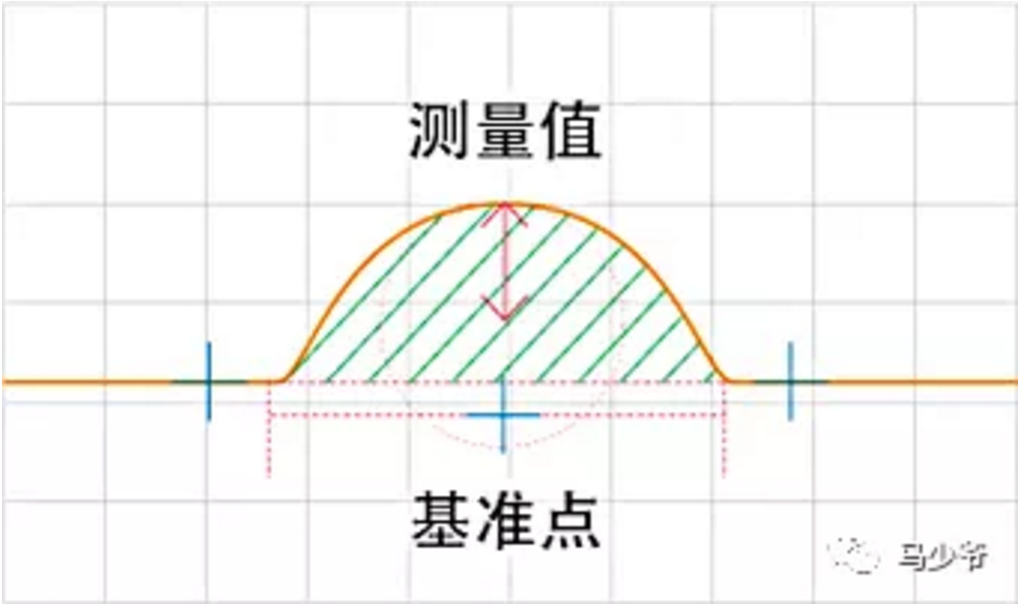

测量参考点与测量点的高度差

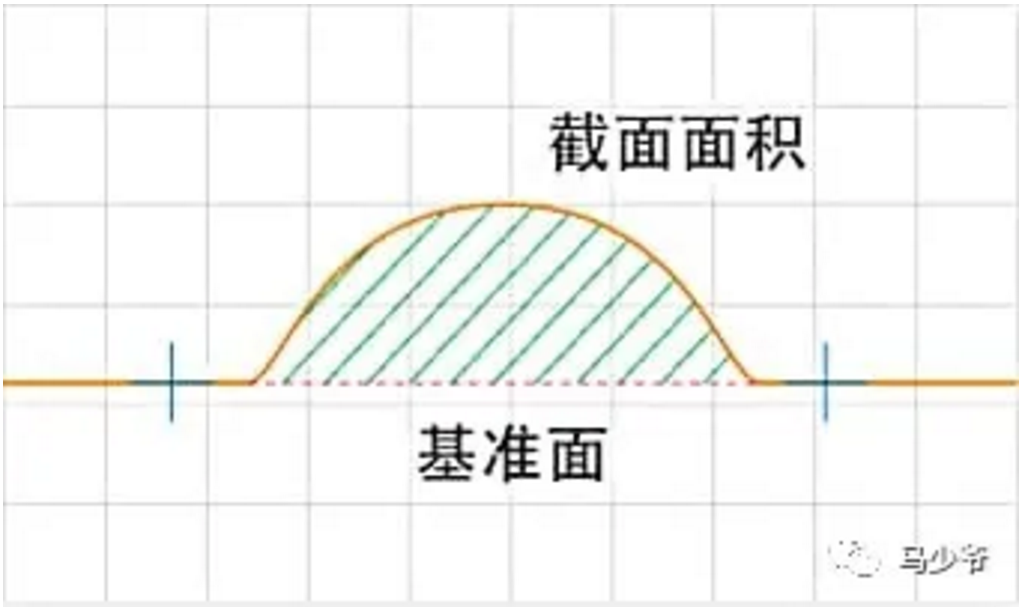

测量距参考面的截面面积

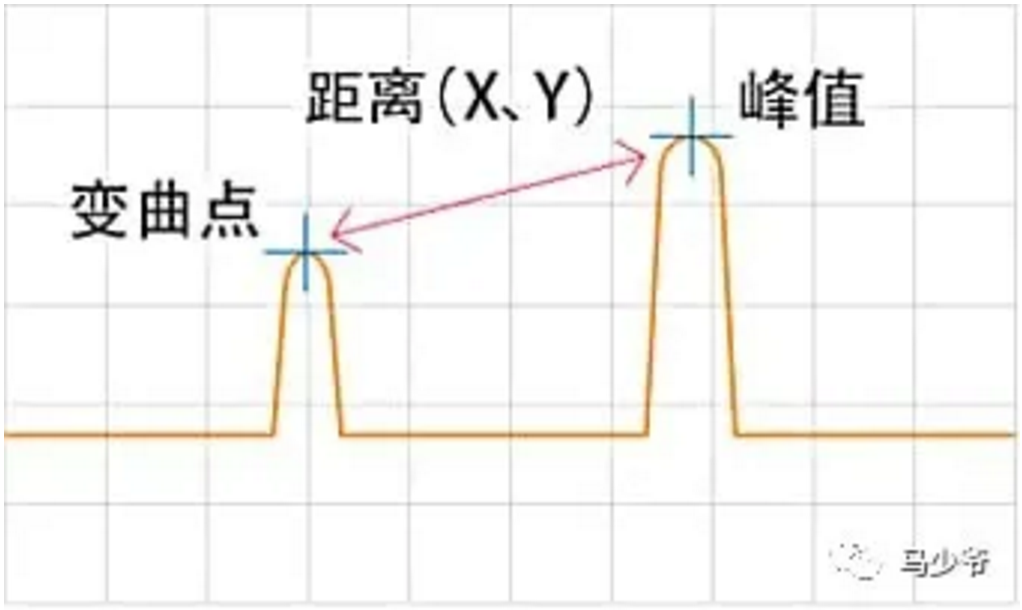

测量2点间的距离

测量曲线形状的半径或指定点的中心位置坐标

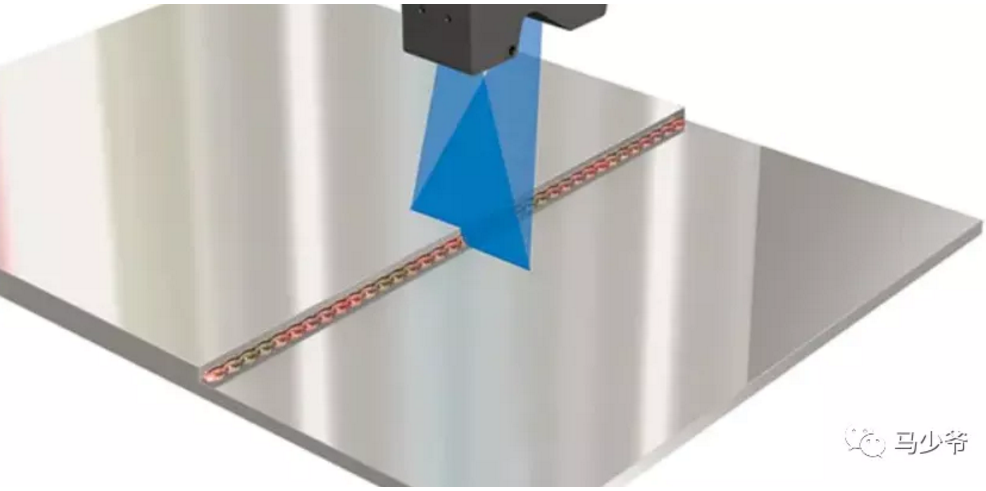

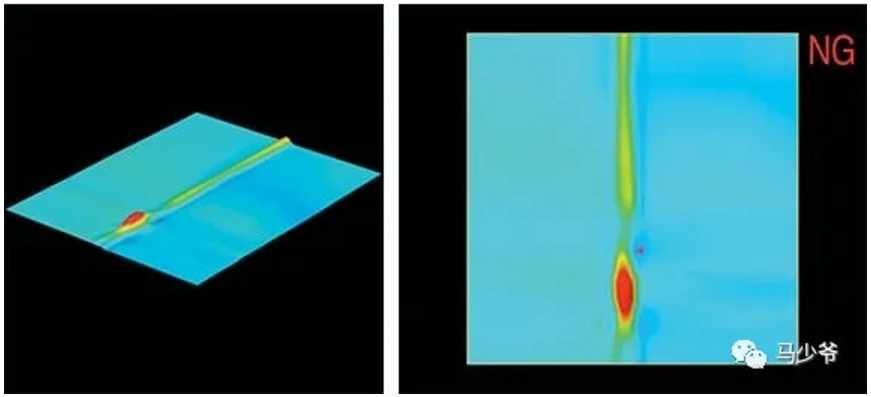

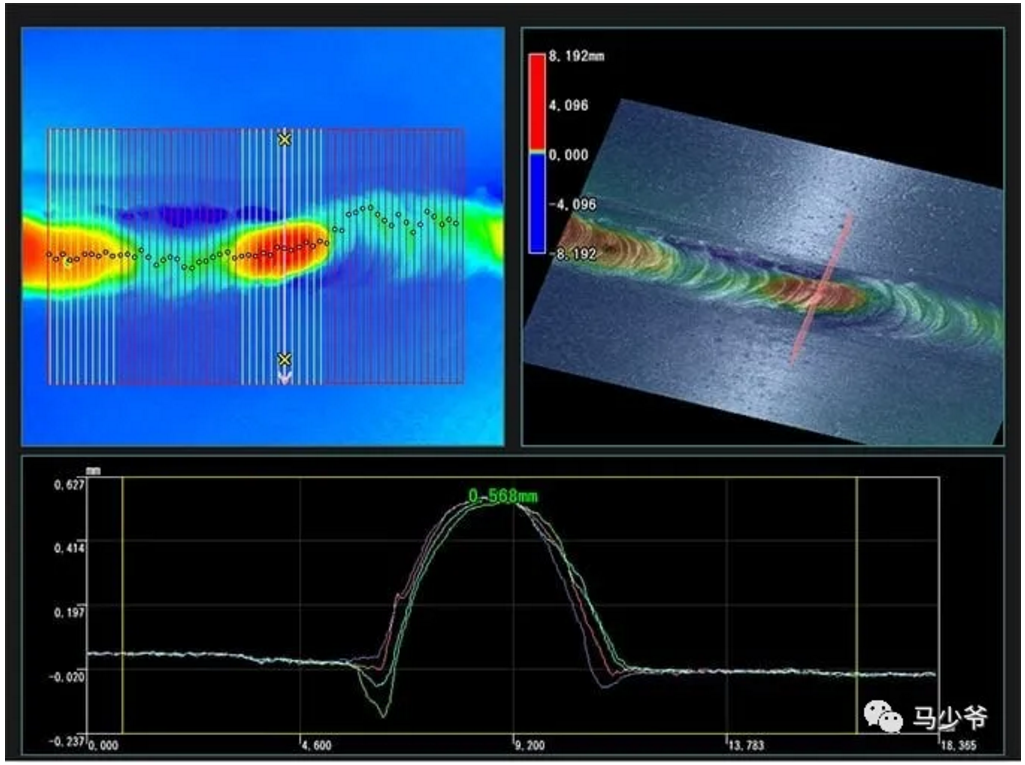

2、焊道的3D形状检测

在3D形状检测中,可对更多形状的焊接部进行检测,如仅凭2D截面形状数据无法检测出来的凹痕、咬边的容积、搭叠的体积、焊道表面的开裂、焊道弯曲(焊道歪斜、焊道错位)、焊道长度不良(坡口残留等)或电弧擦伤、溅射等。

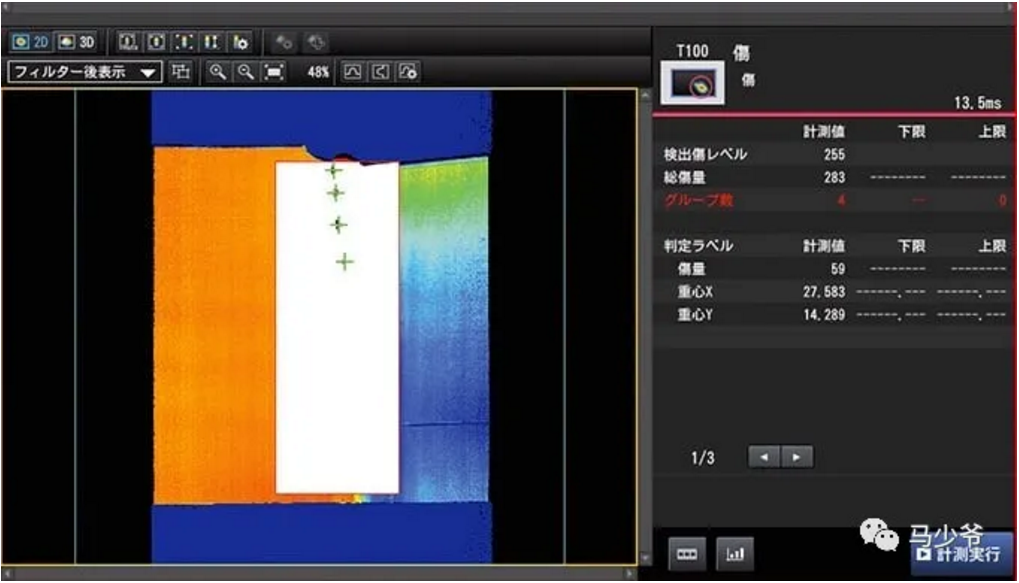

利用视觉系统进行的3D形状检测

利用超高速轮廓测量仪检测到的2D截面形状数据,生成3D形状并进行分析,实现精密的形状检测。

获取焊道的2D截面形状数据

使用最大16284的截面形状数据,通过视觉系统生成3D形状

对焊道的3D形状进行分析,检测各种不良

借助3D形状检测实现的焊接部形状检测示例

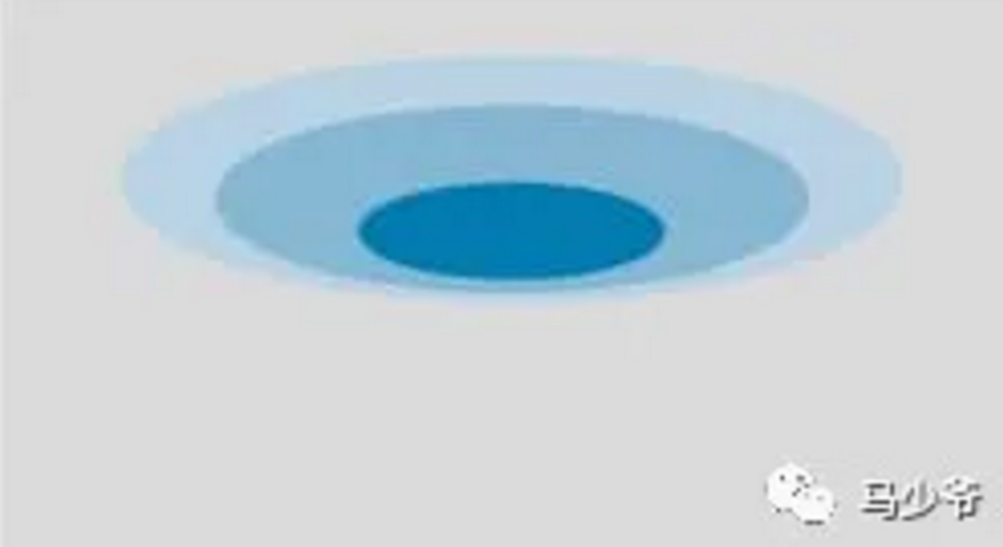

凹痕、咬边的容积

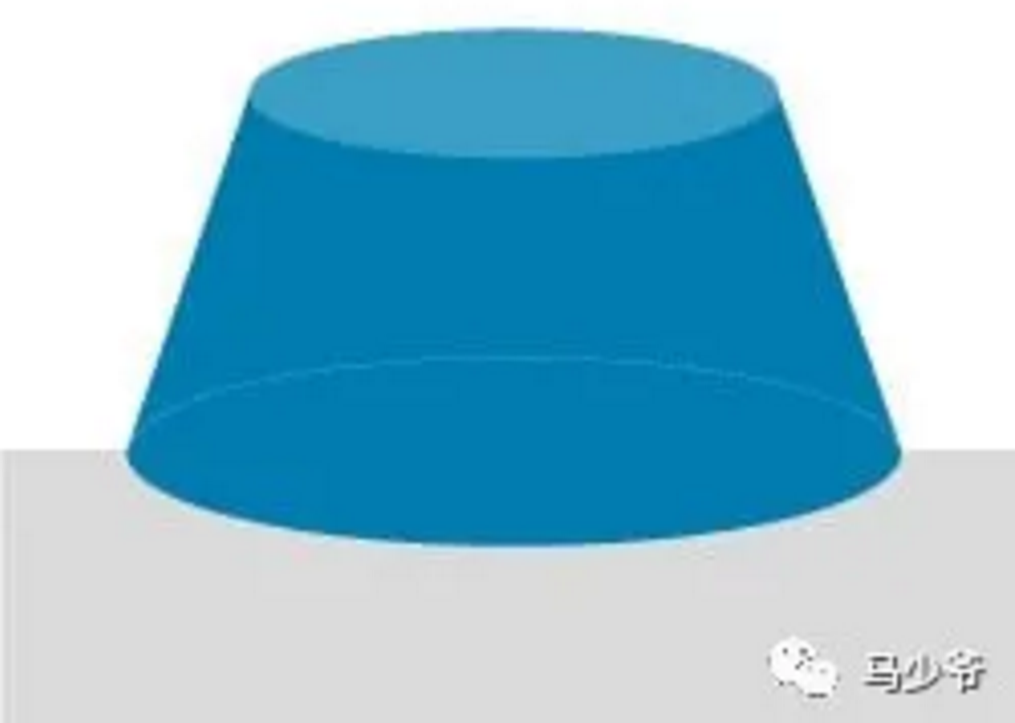

搭叠、焊道的高度和体积

焊道表面的开裂、凹陷

电弧擦伤、溅射

焊道的弯曲、错位

焊道的长度

搭叠或余高不够、坡口残留、电弧擦伤、溅射的3D形状测量示例。

审核编辑 :李倩

-

机器视觉技术优势凸显 助力保健酒质量检测2014-07-07 2423

-

机器视觉表面缺陷检测技术2016-01-20 6344

-

机器视觉印刷质量检测,断线,污点,印刷倾斜度2016-05-16 4157

-

机器视觉检测设备的优势2019-10-14 2620

-

机器视觉检测系统在薄膜表面缺陷检测的应用2020-10-30 2261

-

深圳机器视觉检测项目包括哪些?2020-11-11 2492

-

纱布瑕疵缺陷机器视觉检测的应用2021-03-25 1995

-

湖北机器视觉在纸张表面瑕疵检测中的作用2021-07-12 1243

-

深圳机器视觉检测系统在注塑行业中有哪些应用?2021-09-01 734

-

四元数数控:机器视觉检测产品有什么缺陷检测?2021-11-04 978

-

基于虚拟仪器的质量检测机器视觉系统的设计2009-11-29 544

-

机器视觉检测系统的主要应用和分类是怎样的2020-12-29 2560

-

视觉质量检测设备是什么,它的作用都有哪些2021-07-23 3350

-

机器视觉检测设备的应用及组成2021-08-16 1931

-

机器视觉在焊接质量检测中的应用2024-08-13 869

全部0条评论

快来发表一下你的评论吧 !