CAE仿真在通信连接器EMC设计中的应用

描述

摘要:本文结合电磁理论和连接器产品的技术特点,根据相关EMC标准及技术要求,从计算电磁学分析方法和CAE技术入手,采用电磁CAE仿真的技术途径实现对通信连接器产品EMC指标的正向设计与分析,通过EMC仿真设计及后续的试验验证,获得了较好的EMC仿真设计效果,从而为连接器等电子产品的EMC设计应用提供了一种基于CAE技术分析的专业设计路径和参考方法。

0 前言

当今世界,随着科学技术的快速发展,各种电气电子产品得到大量应用,一方面方便了人们的生产和生活;另一方面,也带来了一系列电磁兼容电磁干扰的问题。世界各地对电磁兼容都有相应的技术标准/规范要求:比如,国内的3C认证,欧盟的CE认证,美国的FCC认证等。

国际电工委员会标准IEC对电磁兼容的定义为:系统或设备在所处的电磁环境中能正常工作,同时不会对其他系统和设备造成干扰。

当前,大量的EMC工程实践表明:在产品设计阶段解决EMC问题,是成本和效率上最好的选择。但在现实中,人们往往都是在出现问题后以反复试验试错的方式来被动解决EMC问题。究其原因,主要是由于各种产品/系统的基本组成/结构/工作原理等的复杂性和差异化,决定了具体EMC问题的机理和关键技术要素的差异性和复杂性。因此,对于EMC问题,没有简单固定的捷径,这也使得从设计上解决各种EMC问题,技术难度很大,需要的资源很多。

但是从技术发展的趋势和需求来看,从设计角度解决EMC问题,才能从根本上解决产品EMC问题。如何利用设计结合仿真解决EMC问题,是很有意义的工程课题。本文以电子通信行业常用的通信连接器产品为例,对产品EMC设计的CAE仿真应用进行了一些技术上的探索工作。

1 EMC设计与CAE仿真结合的技术背景

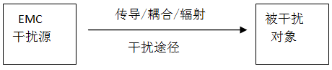

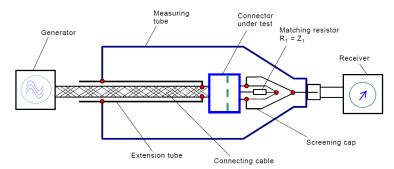

图1 EMC应用原理示意图

从原理而言,EMC问题包含了干扰源,被干扰对象,干扰途径等几个方面,其中干扰途径又可分为传导,耦合,辐射等方式。从专业技术角度分析来看,EMC问题要从原理上分析清楚,涉及到电路,信号/噪声,电磁场(耦合/辐射),电子电气器件/材料/系统等相关的多学科/专业的综合应用,这是一项多专业交叉的系统性工作,并且有各类量化明确的EMC技术指标要求。因此,要把EMC设计做好,其难度要比单一的产品/部件设计更大,技术要求更高。正因为产品EMC正向设计的难度非常大,现实中人们大量进行的是EMC测试整改工作而不是设计工作。

对于传统的EMC应用理论规则,由于现在的产品复杂程度和技术要求越来越高,应用环境更加复杂,适应于理想情况的这些经验公式和规则,无法量化评估产品实际EMC效果,很难对实际设计提供技术支撑。在这里面,影响EMC准确分析的因素,主要在于实际产品复杂的物理/电磁效应。对于EMC分析而言,准确的电磁分析评估技术是极其关键且必需的。对于解决EMC设计问题而言,有效的电磁计算分析是重要的技术手段。

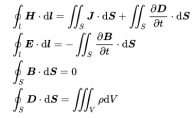

图2 麦克斯韦方程组-积分形式与微分形式

麦克斯韦方程组是电磁学发展史上的重要里程碑,奠定了电磁场和相关应用技术的重要基础[1]。在100多年的时间里,无数科学家和技术工作者,对于电磁场相关理论和工程技术应用,进行了广泛而深入的工作,大大推动了这个世界的科技发展。目前电磁相关的技术与工程应用涉及到现实世界的众多领域,在实际工程应用中,既有成熟的(低频)电气领域的技术,也有广泛应用的(高频)微波/射频/毫米波等领域的工程技术[1,2]。在对于实际物理问题的电磁计算分析方面,自上世纪以来也已经发展出了成熟全面的计算电磁学相关专业技术[3,4,5],主流技术的应用时间超过了30年。

本来,对于实际产品进行准确电磁分析是需要技术人员有足够的专业理论和技术功底的。但是计算电磁学相关技术为我们采用CAE(计算机辅助工程)仿真手段,对产品物理原型进行准确量化的电磁场分析提供了专业理论和技术支撑。利用计算电磁学相关算法和CAE工具,我们可以建立产品的3D物理模型,并在此基础上进行模型设置,离散化网格和电磁计算等工作,从而将专业技术理论要求较高的复杂计算电磁分析工作转换为便于技术人员实施的工程化CAE仿真操作,降低EMC设计人员进行专业电磁分析的门槛。

2 通信连接器EMC仿真的技术路线

2.1 CAE仿真驱动产品EMC设计的基本技术思路

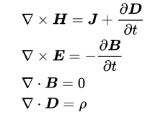

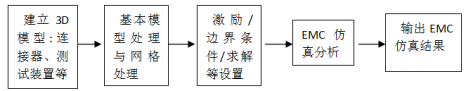

从相关行业应用看,CAE仿真在工程应用中已有数十年的实践基础与技术沉淀。而与EMC设计电磁分析密切相关的电磁CAE建模与仿真分析,也有30年以上的工程应用基础。从大的行业和技术背景看,EMC设计采用CAE仿真进行驱动,具备一定的工程技术基础和可行性[6,7]。结合CAE仿真与EMC工程实用,我们可以获得利用CAE仿真来驱动EMC设计的工作流程与思路:

图3 CAE仿真驱动的EMC设计流程示意图

2.2 通信连接器EMC仿真分析的CAE技术路线

通信连接器本身是无源器件,并不直接产生干扰。但由于这些连接器大多用于数字/无线通信(5G等)设备系统的高频/高速信号传输,当这些信号经过连接器内部时,如果连接器本身存在问题(如:电磁泄漏),那么连接器内部的信号会以电磁泄漏(RF泄漏等)的方式进入到连接器外部的环境,从而对周围设备/器件等形成电磁干扰。因此,对于通信连接器而言,EMC相关的重要指标是电磁屏蔽(RF泄漏)等。为此,我们重点讨论相关的EMC仿真分析问题。

2.2.1 CAE仿真工作的技术背景

根据IEC62153的相关标准[8],连接器、线缆等产品的电磁屏蔽衰减的测量通常采用triaxial(三同轴)测量方法。相关测量原理理论和具体内容,可参考具体标准,本文只简要介绍CAE仿真分析有关的测量方法思路。

图4 连接器的EMC指标(电磁屏蔽衰减)测量装置示意图

如图4所示,根据相关标准的测量原理,简而言之:要测量评估连接器的EMC电磁屏蔽指标,主要是在测量设置完成后,从输入信号源(Generator)注入输入功率信号P1,然后在测试装置输出的接收端(Receiver),接收并评估连接器泄漏的最大骚扰信号功率P2(峰值),然后根据泄漏的骚扰功率P2和测试输入的功率P1,就可以获得电磁屏蔽衰减指标:As=-10*Log(P2/P1)。根据前面连接器的EMC测量原理,要进行CAE分析,主要的基本技术工作就是:在测试条件和被测连接器的物理原型等参数已知的情况下,建立相关的3D电磁模型,分析在一定的输入功率激励下,输出端的最大电磁泄漏信号功率,并在此基础上获得连接器的EMC电磁屏蔽指标。

2.2.2通信连接器EMC仿真的CAE技术路线

从连接器EMC测量的基本情况看,CAE仿真需要建立测试线缆,连接器,负载,测试管等3D模型,建模需要考虑的细节较多。同时,电磁信号主要是在封闭管道/连接器中运行,因此对于CAE仿真,其边界条件为封闭空间。综合基本情况,从计算电磁学专业考量,要获得可行的电磁仿真效果,需要采用适应封闭空间和较强能量谐振的全波电磁算法,相对适用的是频域有限元(FEM)或时域有限差分(FDTD)算法。从计算精度和计算规模,模型复杂程度等考虑,建议尽量采用有限元算法。这样,我们就确定了通信连接器EMC仿真的CAE技术路线,示意框图如下:

图5 通信连接器EMC CAE仿真的技术路线示意图

3 通信连接器产品EMC仿真设计的应用

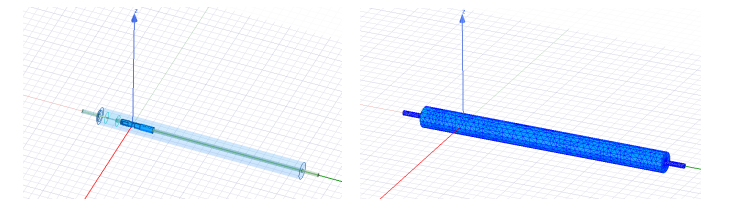

在前面连接器EMC仿真技术研究的基础上,我们以某通信连接器为例,介绍相关连接器EMC仿真设计的应用。该连接器用于高频高速通信,产品最初设计时由于设计师缺乏EMC经验,在产品结构上存在较大的没有屏蔽的孔缝结构,造成产品EMC测试无法达到IEC62153相关的电磁屏蔽指标要求[8]。在这样的情况下,我们通过调整屏蔽层和孔缝结构,重新进行产品EMC设计。由于产品结构复杂,无法设计成完全屏蔽的形式,加之工作频率较高(DC - 6GHz),决定了我们不能靠解析公式或经验来评估,而只能通过精细的离散网格化CAE分析技术,来进行电磁计算分析。

根据前面的技术路线,我们选择成熟的有限元工具ANSYS来进行建模和分析。建立起包含连接器及测试配套部件在内的3D模型,并进行相关材料,激励,边界条件等设置;在进行精细网格处理后,对3D电磁模型进行全波电磁仿真,获得各种基本的电磁数据。

a.3D电磁模型 b.3D电磁模型网格

图6 通信连接器及测试配套部件的3D电磁模型及网格

在电磁仿真分析工作中,我们按照新的EMC设计方案,对理想情况和实际工况下通信连接器的EMC指标分别进行了定量的分析计算,具体情况如下:

3.1 通信连接器理想情况的EMC仿真分析:

这里的理想情况,不考虑实际加工误差/使用等对产品参数(特别产品设计中的缝隙结构)等的影响。计算分析获得的EMC曲线如下:

图7 通信连接器理想情况的EMC曲线与IEC标准模板 单位:dB

CAE分析表明:理想情况下,连接器新设计方案对应的电磁屏蔽指标最差也能达到-67 dB,相比IEC标准的要求,有20 dB以上的EMC设计余量,说明新设计方案在原理上是有效的。

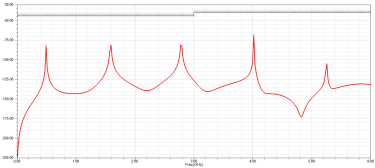

3.2 通信连接器实际工况的EMC仿真分析:

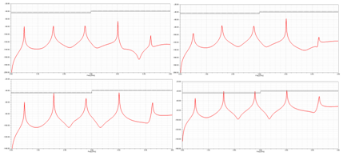

由于加工工艺等误差,以及工作时的产品与配套部件连接/紧固等影响,实际产品缝隙尺寸会发生变化,从而影响产品EMC指标。因此,参照实际工况需要,对于不同缝隙尺寸的产品EMC指标分别进行CAE计算分析,相关仿真曲线如下所示:

图8连接器(缝隙0.1mm/0.3mm/0.5mm/0.7mm)的EMC曲线与IEC标准模板 单位:dB

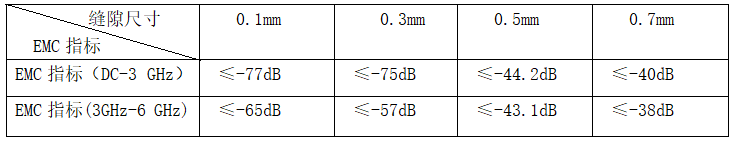

我们对几种典型的缝隙情况进行了分析,EMC仿真指标统计表格如下:

表1 连接器不同缝隙(宽度)尺寸的EMC仿真分析指标对比

说明,根据IEC标准技术要求:连接器EMC测试的频率范围DC - 6GHz,其中DC - 3GHz频段,指标小于-44dB;3GHz - 6GHz频段,指标小于-40dB 。

从CAE分析和不同缝隙情况的EMC指标对比来看,缝隙越大,指标越差,具体而言:

1) 缝隙尺寸在0.1mm-0.3mm,EMC指标有比较大的裕量(15dB-20dB),产品比较安全;

2)缝隙尺寸在0.5mm左右,EMC指标在IEC标准要求附近,基本没有裕量,产品风险很大;

3) 缝隙尺寸在0.7mm及以上,EMC指标超出IEC标准要求,产品EMC指标分析不合格。

要确保产品实际工况下的EMC指标(最差数据值)达到IEC标准要求且有安全裕量,则对应新设计方案的产品实际缝隙尺寸需要控制在不超过0.1mm-0.3mm范围内(最大0.3mm),这个技术要求从产品实际工程角度而言是可以实现的。由此,我们确定了产品新的设计方案。

3.3 通信连接器产品的EMC试验验证:

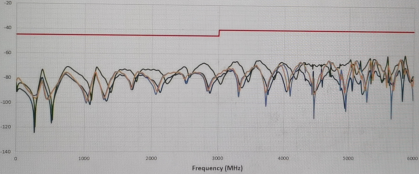

根据仿真情况,确定新的产品设计方案后,对加工制造的一些样品进行了测试,曲线如下:

图9连接器产品样品的测试曲线

分析:EMC指标的优劣主要取决于频带内的最差指标,最差指标是评估的关键。这些产品样品的缝隙实测值在0.1mm-0.2mm左右,最差的EMC指标在-60 dB左右(≤-60dB),EMC裕量达15dB-20dB左右,与CAE仿真分析的EMC指标(最差/峰值)大体可以对应起来:参考表1的EMC分析指标,0.1mm,最差指标≤-65dB;0.3mm,最差指标≤-57dB。

由此可见,这里用一次EMC仿真预测/设计即实现了实际产品的EMC指标测试达标,从而实现了EMC仿真预测指导产品EMC设计的基本目的:从设计角度控制并解决EMC问题。

由于是第一轮仿真,受相关技术条件限制(建模/模型校正等),加之EMC应用的复杂性,EMC测试与仿真曲线存在一定的差异(这些差异可以通过后续的建模仿真技术优化来改进)。限于篇幅,这里简单说明一下:EMC信号幅值小且跨度大,用仪器进行多次测量往往都有一定误差;而对于CAE仿真,由于建模细节/网格、收敛、边界条件、频率带宽/频点数量、计算效率等因素限制,要准确仿真获得所有不同幅值的宽频带EMC数据有相当难度。当前,从技术上只能通过仿真尽量把握住风险较大(幅值较大)的那些EMC数据(典型的峰值/风险数据,而不是小的微弱噪声/干扰数据),从而借助有限技术条件为解决EMC问题提供有效技术支撑。

4 结论

本文结合电磁理论和相关产品技术特点,对通信连接器产品的EMC设计进行了具体的CAE仿真分析工作。在CAE仿真分析基础上,确定产品EMC设计方案,经过试验验证,表明:采用专业CAE技术,对通信连接器等产品进行EMC仿真设计是有成效的;通过CAE技术途径,可量化指导相关连接器产品的EMC设计工作,从而从设计角度改善EMC特性,有效控制解决EMC风险问题。

审核编辑:汤梓红

-

通信连接器技术知识培训教程2010-03-12 3266

-

通信连接器的分类及应用2013-06-17 3921

-

连接器的价值2011-05-19 3417

-

连接器的热设计与热仿真和热测试2020-07-07 3392

-

mbedTLS如何建立安全通信连接?2021-04-02 3094

-

s7-300通信连接及连接资源2021-04-25 864

-

通信连接器技术的发展现状如何2022-06-09 786

-

汽车连接器中连接器端子的设计2022-10-08 3040

-

康瑞连接器讲解数据通信连接器实现成本节约的方法2022-12-12 1037

-

解析通信连接器的分类及应用2021-04-16 2176

-

储能连接器生产商讲解通信连接器的技术现状2022-01-24 2958

-

解析连接器在不同环境中的应对方式2022-10-19 1302

-

光纤连接器在各行业中的应用2023-06-28 1971

-

连接器前端前沿技术有哪些2023-08-10 716

-

上位机软件怎么和plc通信连接2024-06-06 10151

全部0条评论

快来发表一下你的评论吧 !