如何选择冷运行、高功率、可扩展的POL稳压器并节省电路板空间

描述

设计高效紧凑DC-DC转换器的艺术由一组精选的工程师实践,他们对转换设计中涉及的物理和支持数学有深刻的理解,并结合了健康的工作台经验。对波特图、麦克斯韦方程组以及对极点和零点的关注的深刻理解体现在优雅的DC-DC转换器设计中。然而,IC设计人员经常避免处理可怕的热问题,而这项工作通常落在封装工程师身上。

对于精密IC之间空间狭小的负载点(POL)转换器来说,热量是一个重大问题。POL稳压器产生热量,因为还没有电压转换是100%有效的。由于其结构、布局和热阻,封装会变得多热?封装的热阻不仅会提高POL稳压器的温度,还会增加PCB和周围元件的温度,从而增加系统散热装置的复杂性、尺寸和成本。

PCB上DC-DC转换器封装的散热通过两种主要策略实现:

通过 PCB 分配它:

如果转换器 IC 可表面贴装,则 PCB 中的导热铜通孔和层会从封装底部散发热量。如果封装对PCB的热阻足够低,这就足够了。

添加气流:

冷气流从封装中带走热量(或者更准确地说,热量传递到与封装表面接触的较冷快速空气分子)。

当然,有被动和主动散热的方法,为了简单起见,这些方法被认为是第二类的子集。

当面对不断上升的元件温度时,PCB设计人员可以使用标准的散热工具箱,以获取常用工具,例如额外的铜,散热器,或更大更快的风扇,或者只是更多的空间 - 使用更多的PCB空间,增加PCB上元件之间的距离,或加厚PCB层。

这些工具中的任何一个都可以在PCB上使用,以将系统保持在安全的温度范围内,但应用这些补救措施可能会削弱最终产品在市场上的竞争优势。该产品,比如路由器,可能需要更大的外壳来适应PCB上必要的组件分离,或者随着添加更快的风扇以增加气流,它可能会变得相对嘈杂。这可能会使最终产品在市场上表现不佳,因为公司在紧凑性、计算能力、数据速率、效率和成本方面存在竞争。

围绕高功率POL稳压器的成功热管理需要选择合适的稳压器,这需要仔细研究。本文介绍了稳压器的选择如何简化电路板设计人员的工作。

不要仅根据功率密度来判断POL稳压器

许多市场因素推动了提高电子设备热性能的需求。最明显的是,即使产品尺寸缩小,性能也会不断提高。例如,28 nm 至 20 nm 和 20 nm 以下的数字设备会消耗功率以提供性能,因为创新设备设计人员使用这些更小的工艺来制造更快、更小、更安静、更高效的设备。从这一趋势中得出的明显结论是,POL稳压器必须增加功率密度:(功率)/(体积)或(功率)/(面积)。

毫不奇怪,功率密度在稳压器文献中经常被引用为标题规格。令人印象深刻的功率密度使稳压器脱颖而出,为设计人员在从众多可用稳压器中进行选择时提供了可引用的规格。A 40 瓦/厘米2POL 稳压器必须优于 30 W/cm2调节器。

产品设计师希望将更高的功率压缩到更紧凑的空间中——最高级的功率密度数字乍一看似乎是通往最快、最小、最安静和最高效产品的明确途径,类似于使用马力比较汽车性能。但是,功率密度对于实现成功的最终设计有多重要?比你想象的要少。

POL稳压器必须满足其应用要求。在选择POL稳压器时,必须确保其能够在PCB上完成工作,因为热处理可以成就或破坏应用。以下推荐的POL稳压器分步选择过程说明了优先考虑热性能的理由:

忽略功率密度数字:

功率密度规格忽略了热降额,热降额对实际有效功率密度的影响要大得多。

检查稳压器的热降额曲线:

一个有据可查且经过充分表征的POL稳压器应具有指定各种输入电压、输出电压和气流速度下的输出电流的图表。数据手册应显示POL稳压器在实际工作条件下的输出电流能力,以便您根据其热电流和负载电流能力来判断稳压器。它是否满足系统的典型和最大环境温度和气流速度的要求?请记住,输出电流降额与器件的热性能有关。这两者密切相关,同样重要。

看效率:

是的,效率不是首要考虑因素。当单独使用效率结果时,可能会显示DC-DC稳压器的热特性的不准确图像。当然,计算输入电流和负载电流、输入功耗、功耗和结温需要效率数字。效率值必须与输出电流降额以及与器件及其封装相关的其他热数据相结合。

例如,效率为98%的DC-DC降压转换器令人印象深刻;当它拥有卓越的功率密度数字时,甚至更好。您是否通过效率较低、功率密度较低的稳压器购买?一个精明的工程师应该问问看似微不足道的2%效率损失的影响。该功率如何转化为工作期间的封装温升?在 60°C 环境温度和 200 LFM(线性英尺/分钟)气流下,高功率密度、高效稳压器的结温是多少?除了在25°C室温下列出的典型数字之外。 在极端条件下测量的最大值和最小值是多少:−40°C、+85°C 或 +125°C?在高功率密度下,封装热阻是否上升得如此之高,以至于结温超过安全工作温度?一个效率高但价格昂贵的稳压器需要多少降额?降额输出电流值是否会降低输出功率能力,以至于器件的额外成本不再合理?

考虑冷却 POL 稳压器的难易程度:

数据手册中提供的封装热阻值是仿真和计算器件结温、环境和外壳温度上升的关键。由于表面贴装封装中的大部分热量从封装底部流向PCB,因此必须在数据手册中详细说明布局指南和有关热测量的讨论,以最大程度地减少系统原型设计期间的意外情况。

设计良好的封装应有效地在整个表面上均匀散热,消除降低POL稳压器可靠性的热点。如上所述,PCB负责吸收和路由来自表面贴装POL稳压器的大部分热量。随着强制气流在当今密集而复杂的系统中盛行,设计巧妙的POL稳压器还应利用这种自然冷却的机会,从MOSFET和电感器等发热元件中去除热量。

将热量引导至包装顶部并进入空气中

高功率开关POL稳压器依靠电感器或变压器将输入电源电压转换为稳定的输出电压。在非隔离式降压POL稳压器中,该器件使用电感器。电感器和随附的开关元件(如 MOSFET)在直流至直流转换期间产生热量。

大约十年前,新的封装进步允许将整个DC-DC稳压器电路(包括磁性元件)设计和安装在模制塑料(称为模块或SiP)中,其中模制塑料内部产生的大部分热量通过封装底部路由到PCB。任何提高封装散热能力的传统尝试,例如将散热器连接到表面贴装封装的顶部,都有助于实现更大的封装。

几年前,开发了一种创新的模块封装技术,以利用可用的气流来帮助冷却。在这种封装设计中,散热器被集成到模块封装中并包覆成型。在封装内部,散热器的底部直接连接到MOSFET和电感器,而散热器的顶部是裸露在封装顶部的平面。这种新的封装内散热技术允许器件通过气流快速冷却 (例如,请参阅此处的 LTM4620 TechClip 视频)。

垂直:带堆叠电感器作为散热器的POL模块稳压器

POL稳压器中电感器的尺寸取决于电压、开关频率、电流处理及其结构。在模块方法中,DC-DC电路(包括电感器)被包覆成型并封装在塑料封装中,类似于IC,电感器比任何其他元件更能决定封装的厚度、体积和重量。电感器也是重要的热源。

将散热器集成到封装中有助于将热量从 MOSFET 和电感器传导到封装顶部,在那里它可以散发到空气、冷板或无源散热器中。当相对较小的低电流电感器容易安装在封装的塑料模塑料化合物内时,这种技术是有效的,但当POL稳压器依赖于更大和更高电流的电感器时,这种技术就不那么有效了,其中磁性元件在封装内的位置迫使其他电路元件相距更远,从而大大扩展了封装的PCB尺寸。为了在改善散热的同时保持较小的占地面积,封装工程师开发了另一个技巧——垂直、堆叠或 3D(图 1)。

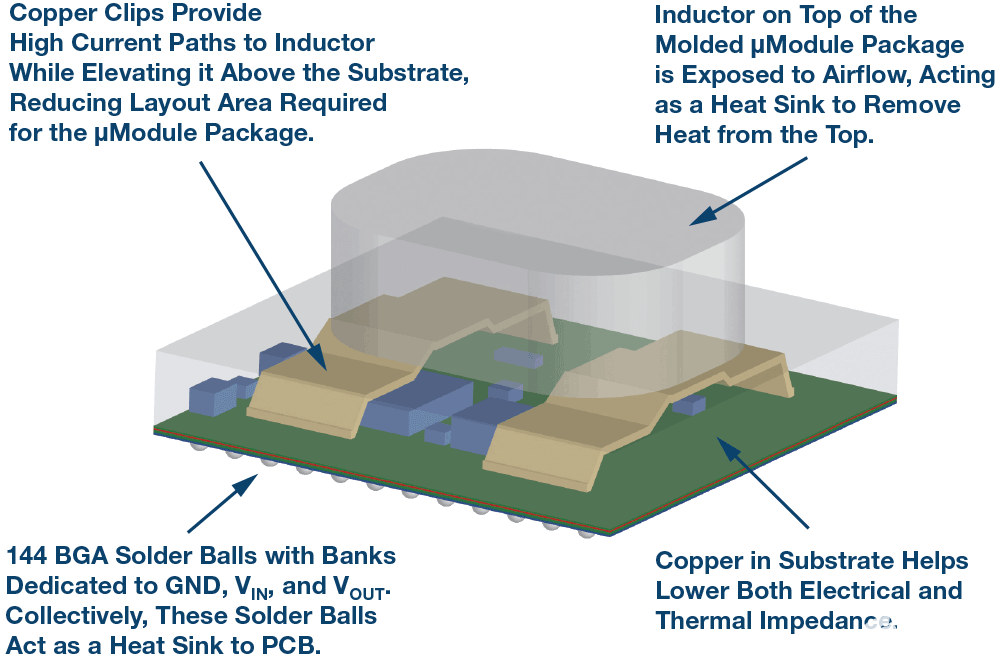

图1.高功率POL稳压器模块使用3D(垂直)封装技术来提升电感器,并将其作为散热器暴露在气流中。其余

DC-DC电路组装在电感下方的基板上,最大限度地减少所需的PCB面积,同时提高热性能。

采用裸露堆叠电感器的 3D 封装:保持小尺寸、增加功耗并改善散热

更小的 PCB 占位面积、更高的功率和更好的热性能——这三者都可以同时通过 3D 封装实现,这是构建 POL 稳压器的一种新方法(图 1)。LTM4636是一款μModule稳压器,内置DC-DC稳压器IC、MOSFET、支持电路和大电感器,可降低输出纹波,并从12 V输入到0.6 V至3.3 V的精确调节输出电压提供高达40 A的负载电流。并联运行的四个LTM4636器件可以均流,以提供160 A的负载电流。封装的占位面积仅为 16 mm × 16 mm。该系列中的另一个稳压器 LTM4636-1 可检测过热和输入 / 输出过压情况,并可跳闸上游电源或断路器以保护自身及其负载。®

马力倡导者可以计算LTM4636的功率密度,并安全地吹捧其数字令人印象深刻,但如前所述,功率密度数字讲述了一个不完整的故事。该μModule稳压器还为系统设计人员的工具箱带来了其他显著优势:令人印象深刻的DC-DC转换效率和无与伦比的散热能力带来卓越的热性能。

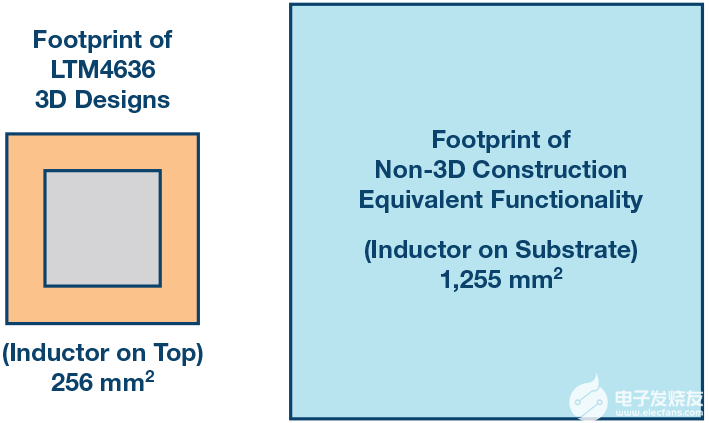

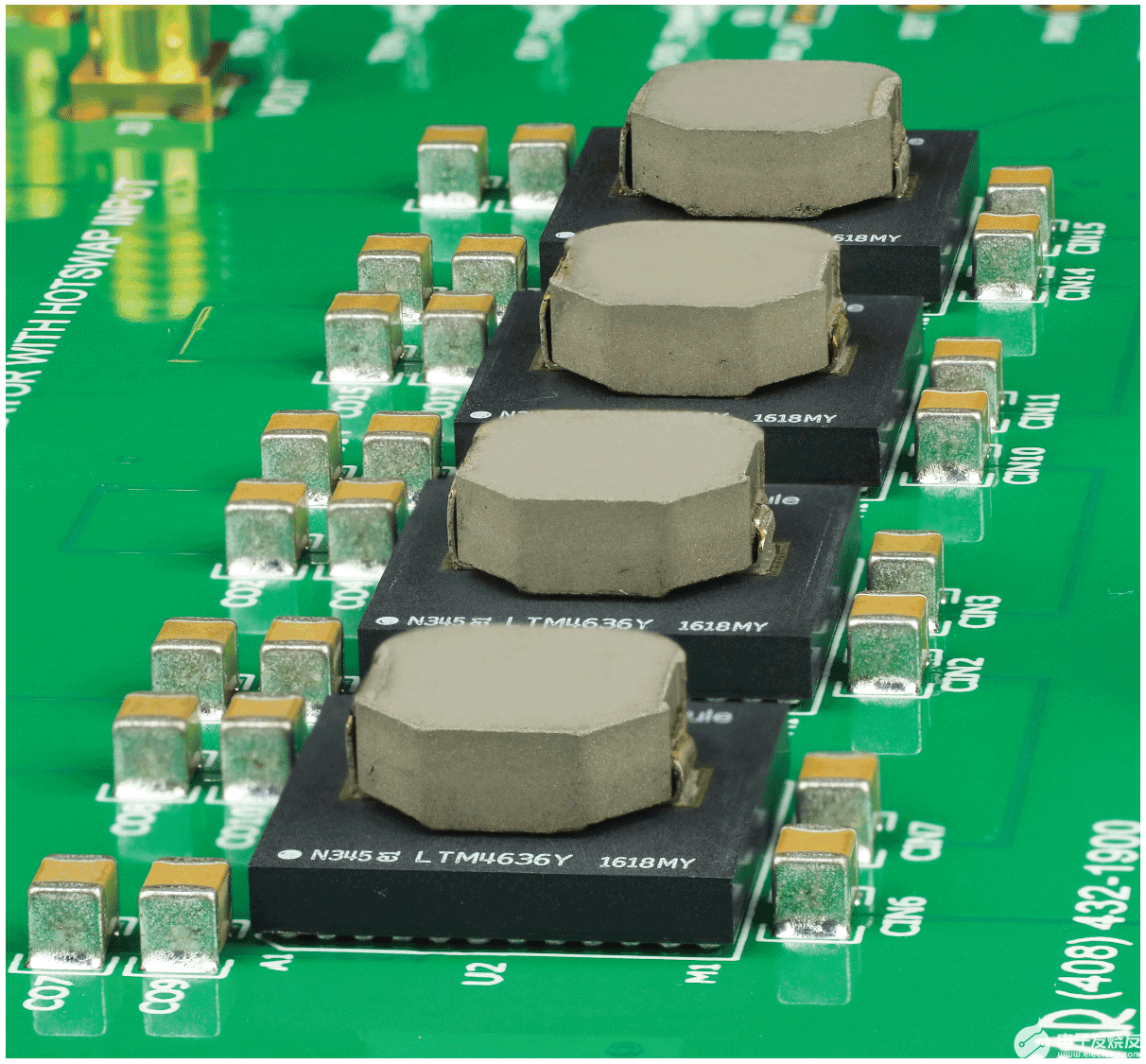

为了最小化稳压器的占位面积(16 mm × 16 mm BGA),电感器被抬高并固定在两个铜引线框架结构上,以便其他电路元件(二极管、电阻器、MOSFET、电容器、DC-DC IC)可以焊接在基板上。如果电感器放置在基板上,μModule稳压器可以轻松占据超过1225 mm2的 PCB, 而不是一个小的 256 毫米2封装(图2)。

图2.LTM4636 的堆叠式电感器兼作散热器,以在具有小尺寸的完整 POL 解决方案中实现令人印象深刻的热性能。

堆叠式电感器结构为系统设计人员提供了紧凑的POL稳压器,并具有卓越的热性能。LTM4636 中的堆叠式电感器与其他组件不同,未采用塑料包覆成型(封装)。相反,它直接暴露在气流中。电感器外壳的形状采用圆角,以改善空气动力学(最小的流动阻塞)。

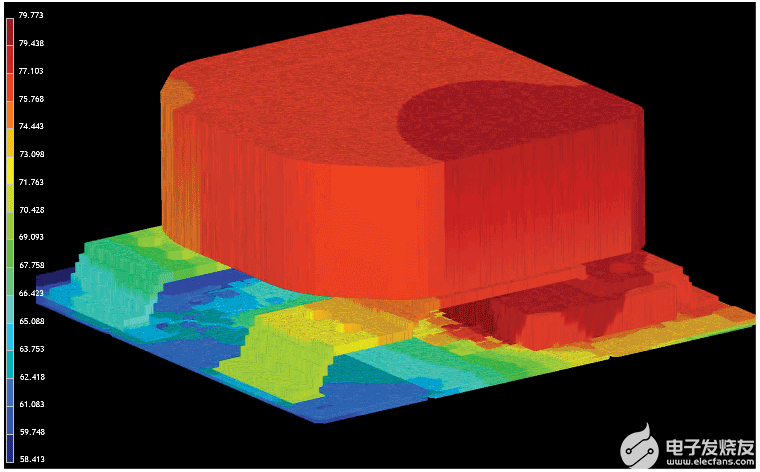

图3.LTM4636 的建模热行为表明,热量很容易转移到暴露在气流中的电感器封装。

热性能和效率

LTM4636是一款支持40 A的μModule稳压器,得益于3D封装技术或封装上元件(CoP),如图1所示。封装主体为包覆成型的 16 mm × 16 mm × 1.91 mm BGA 封装。将电感器堆叠在模制部分的顶部时,LTM4636 的总封装高度(从 BGA 焊球底部(其中 144 个)到电感器顶部)为 7.16 mm。

除了从顶部散热之外,LTM4636 还设计用于将热量从封装底部高效地分散到 PCB。它有 144 个 BGA 焊球,带有专用于 GND、V 的焊球组在和 V外高电流流动的地方。总的来说,这些焊球充当PCB的散热器。LTM4636 经过优化,可同时从封装的顶部和底部散热,如图 3 所示。

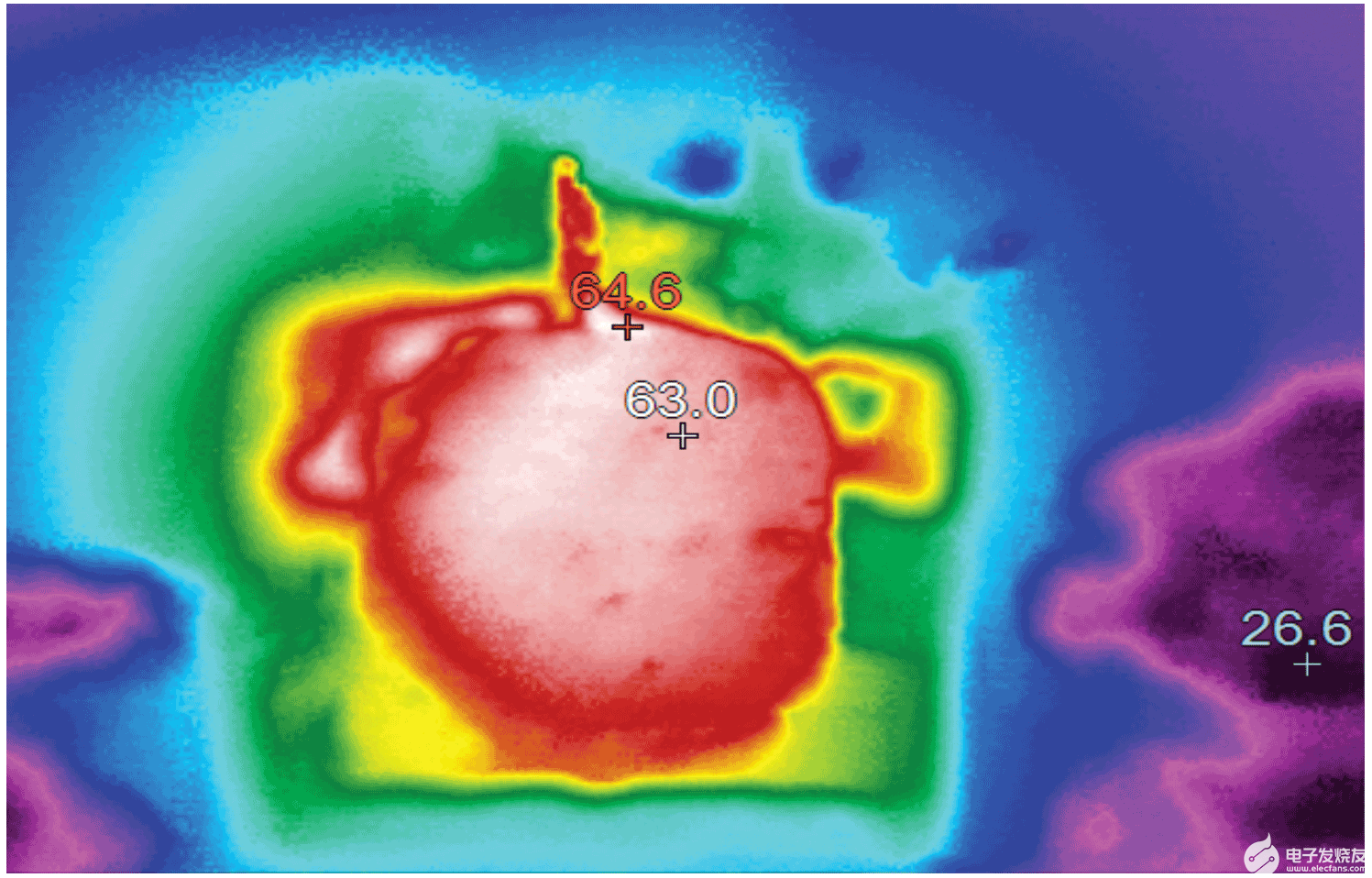

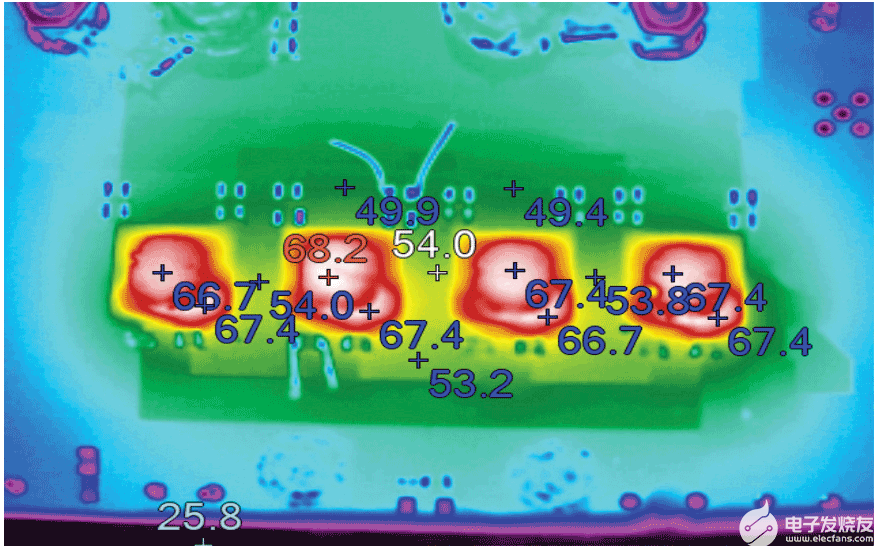

即使在具有12 V输入/1 V输出、40 A (40 W)满载电流和标准200 LFM气流的情况下工作,LTM4636封装温度也仅比环境温度(25°C至26.5°C)升高40°C。图4显示了LTM4636在这些条件下的热图像。

图4.稳压器在 40 W 时的热结果显示温升仅为 40°C。

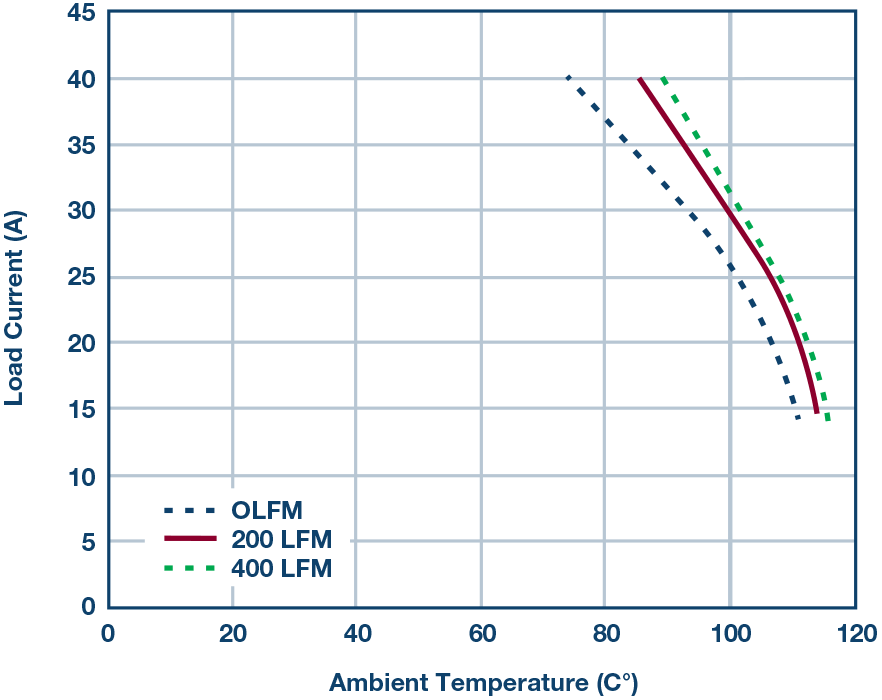

图5显示了输出电流热降额结果。在 200 LFM 时,LTM4636 可在高达 83°C 的环境温度下提供令人印象深刻的 40 A 全电流。半电流、20 A 降额仅在 110°C 的过高环境温度下发生。 这使得 LTM4636 只要有一些气流可用,就可以在高容量下工作。

图5.热降额显示 40 A 的全电流,在高达 83°C 的环境温度下提供,200 LFM。

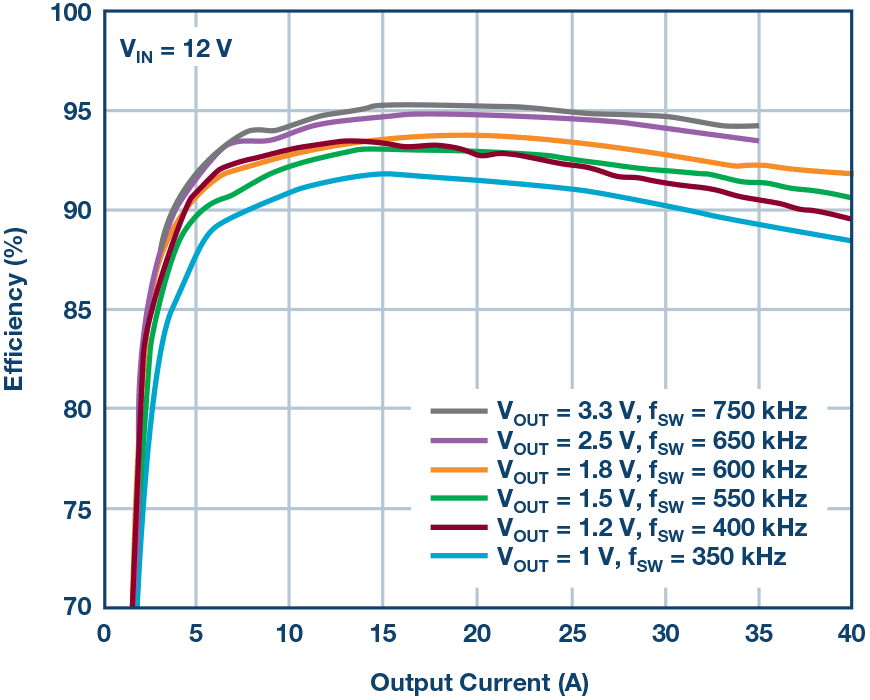

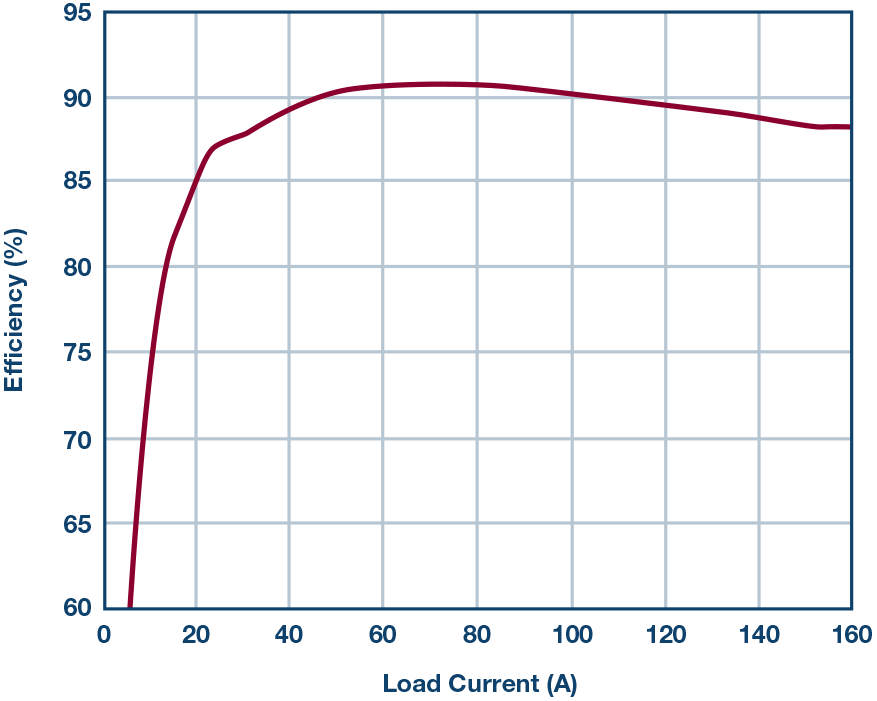

图 6 所示的高转换效率主要得益于 LTM4636 的高性能 MOSFET 和强大的驱动器。例如,12 V输入电源降压DC-DC控制器可实现:

12 V 输入至 3.3 V、25 A 时为 95%

93 V 输入至 12.1 V、8 A 时为 40%

12 V 输入至 1 V、40 A 时为 88%

图6.在各种输出电压范围内具有高DC-DC转换效率。

140 W、可扩展 4 A × 40 A μModule POL 稳压器,带热平衡

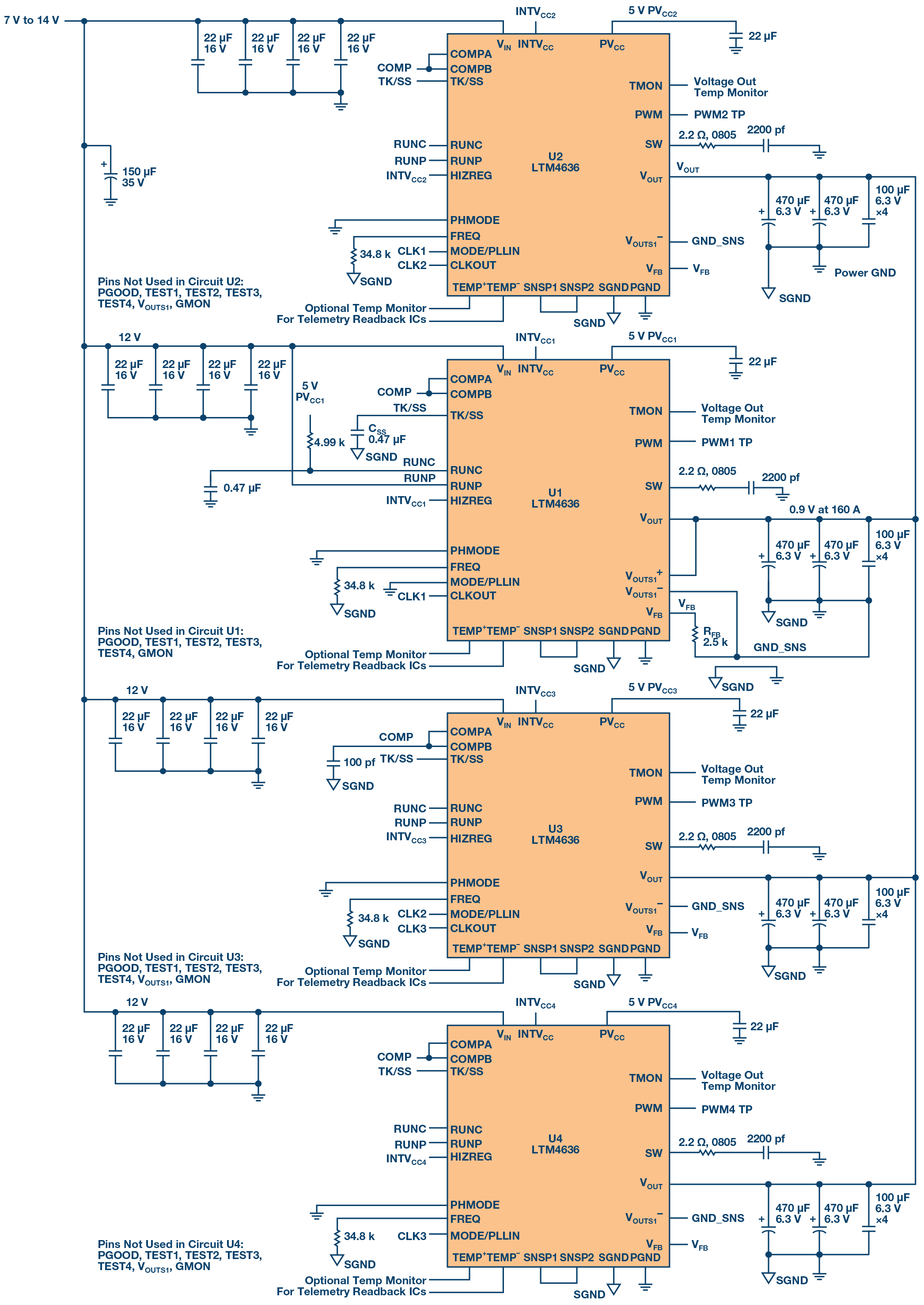

一个 LTM4636 的额定负载电流输出为 40 A。两个处于均流模式(或并联)的 LTM4636 可支持 80 A,而四个则支持 160 A。 使用并联 LTM4636 轻松升级电源;只需复制并粘贴单稳压器封装,如图7所示(提供符号和封装)。

图7.并行 LTM4636 易于布局。 只需复制一个通道的布局。

LTM4636的电流模式架构可在40 A模块之间实现精准均流。反过来,精确的均流产生一个电源,在设备之间均匀地传播热量。图8所示为具有四个μ模块的160 A稳压器。具有这些规格的所有设备都在彼此的°C内运行,确保没有单个设备过载或过热。这大大简化了散热。

图8.四个并联运行的LTM4636之间的精密均流,对于160 A应用,温度仅升高40°C。

图9.具有四个μ模块的140 W稳压器的效率。

图10显示了完整的160 A设计。请注意,LTM4636 不需要时钟器件即可以彼此各自的异相方式运行 — 包括时钟和相位控制。多相操作可降低输出和输入纹波电流,从而减少所需的输入和输出电容器数量。图中,图10中的四个LTM4636以90°错相运行。

图 10.这款140 W稳压器具有四个并联运行的LTM4636,具有精密均流和高效率12 V输入至0.9 V输出(160 A)。

结论

为人口稠密的系统选择 POL 稳压器需要对器件的电压和安培额定值进行审查。评估其封装的热特性至关重要,因为它决定了冷却成本、PCB 成本和最终产品尺寸。3D(也称为堆叠式垂直CoP)的进步使高功率POL模块稳压器能够适应较小的PCB尺寸,但更重要的是,可实现高效冷却。LTM4636 是首款受益于这种堆叠封装技术的 μModule 稳压器系列。作为采用堆叠电感器作为散热器的 40 A POL μModule 稳压器,它的效率为 95% 至 88%,满载时仅升 40°C,仅占用 16 mm × 16 mm 的 PCB 面积。

审核编辑:郭婷

-

东芝推可节省电路板空间的步进电机驱动IC2022-08-26 1221

-

如果扩展POL稳压器并节省电路板空间2022-07-14 1665

-

如何减少PCB上DC/DC转换器封装的热量?如何选择POL稳压器并节省电路板空间?2021-03-10 2231

-

325MHz低噪声轨到轨SOT-23运算放大器可节省电路板空间2019-07-26 1347

-

ADP5024降压稳压器的典型应用电路2019-07-05 2226

-

ADP5023降压稳压器的典型应用电路2019-07-04 2035

-

意法半导体推出两款新芯片组 可节省电路板空间2019-05-16 3624

-

Flex电源模块推出BMR469系列产品双输出数字PoL稳压器的介绍2019-04-07 2736

-

Flex电源模块为高功率密度ICT应用推出双输出数字PoL稳压器2019-03-19 1420

-

组合式传感器可节省电路板空间和设计时间,并增强可靠性2018-11-13 1669

-

如何选择散热性能良好的高功率可扩展式POL调节器并节省电路板空间2018-10-24 2141

-

大功率、可扩展、封装占板面积很小、产生热量更少的POL 稳压器已经出现2018-10-16 1009

-

POL稳压器简介2017-09-18 1151

-

新型灌封式6A至12A DC/DC μModule稳压器系列2009-10-06 3409

全部0条评论

快来发表一下你的评论吧 !