电压放大器在超声导波声弹特性的液压管路压力检测中的应用

描述

实验名称:电压放大器在超声导波声弹特性的液压管路压力检测中的应用

研究方向:超声检测

实验目的:

为实现农机装备液压系统的非介入式压力检测,在分析适合压力检测的超声导波声弹敏感模态与激励频率的基础上,搭建了一套可控式液压管路加压测试系统,并利用设计的磁致伸缩传感器的液压管路进行压力检测试验研究。试验分析温度与传输介质对超声导波传播特性的影响,建立各检测模态激励频率对应的声弹时延与压力关系曲线,通过多次重复试验评估压力检测精度,旨在为基于超声导波声弹特性的非介入式压力检测技术的后续研究与工程应用奠定基础。

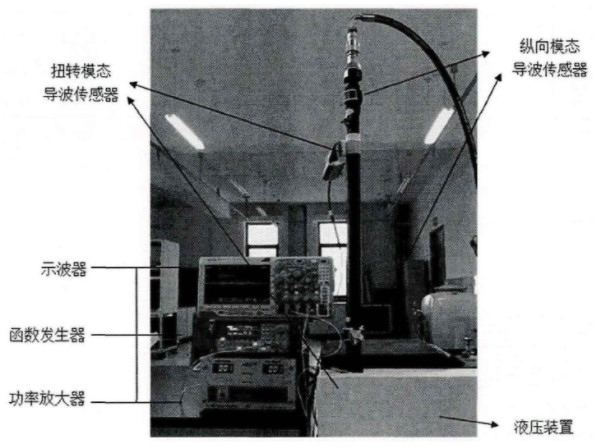

测试设备:信号发生器、ATA-2041高压放大器,示波器、磁致伸缩传感器、待测液压管路与可控式液压管路加压系统

图1:超声导波液压管路压力检测试验系统

实验过程:

函数发生器产生试验所需用周期数的调制的正弦信号,将该信号经功率放大器放大后输入激励纵向模态或扭转模态的磁致伸缩传感器,使液压管路中产生纵向模态或扭转模态导波。位于液压管路另一端的接收磁致伸缩传感器将采集到的信号输入示波器实时显示。调节液压加压装置使液压管路的压力稳定在预定值时,关闭液压泵,避免电机等对信号采集系统的影响,依靠蓄能器保压稳定压力。示波器采集信号并做平均处理,以降低噪声,保存采集到的信号数据到计算机处理。

实验结果:

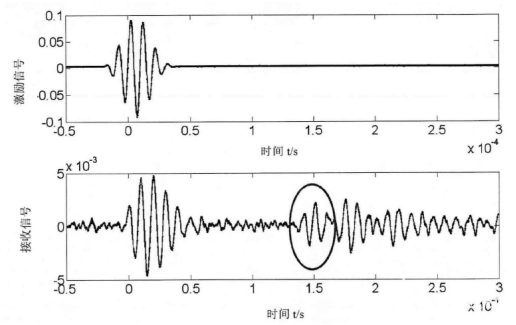

图2:纵向L(0,2)模态激励及接收信号

纵向模态压力检测采用图1的检测试验系统,纵向模态磁致伸缩传感器采用一激一收的方式进行数据采集。图2为纵向L(0,2)模态激励及接收信号,由接收信号图可知,直达波信号受到了管路接口等的影响,产生了波形叠加现象。为尽可能的不受其他因素的影响,取图中圈包围部分波形作为试验分析的数据。

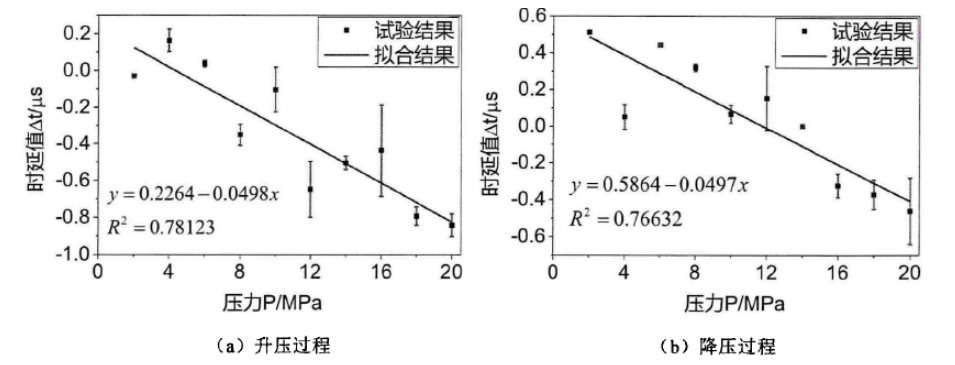

试验时,管道压力先从0MPa加压到20MPa,再降压到0MPa,每2MPa压力间隔作为一个数据采集点,每个数据采集点重复采集5次。升压与降压过程中每个压力采集点各采集一组数据每组数据以0MPa压力采集的5次信号均值作为基准对其他压力点的信号进行互相关计算,得到压力与时延值的关系:对每个压力点重复采集的5次数据互相关计算,得到每个压力点的误差值。图64为计算得到的时延值与温度之间的关系。

试验时,管道压力先从0MPa加压到20MPa,再降压到0MPa,每2MPa压力间隔作为一个数据采集点,每个数据采集点重复采集5次。升压与降压过程中每个压力采集点各采集一组数据每组数据以0MPa压力采集的5次信号均值作为基准对其他压力点的信号进行互相关计算,得到压力与时延值的关系:对每个压力点重复采集的5次数据互相关计算,得到每个压力点的误差值。

图3:压力对纵向模态导波传播特性的影响试验结果

由图结果可知,随着管道压力的增大,时延值逐渐减少,表现为L(0,2)纵向模态传播速度随着压力的增加逐渐减小,这与理论及数值模拟结果是较为吻合的。升压与降压过程各个压力点线性拟合的结果一致性较好,即每MPa压力对应的时延值约为-49.8ns,相较温度影响的-28.9ns时延值,1MPa压力约相当于17C温度的影响。但升压与降压过程中,线性拟合结果二者的截距具有显著的差异,即表现为初始0MPa压力状态与升降压完成后0MPa压力状态存在较大的时延值,产生该现象的主要原因是试验过程液压油的温度会升高,从而导致二者之间的温度具有一定的差异;此外,液压油在此过程中也不能排除其粘度等基本属性不会改变,故造成一定的初始误差。从升降压过程各个压力点的误差分布来看,部分压力点的误差较大具体表现为误差较大压力点的误差相当于10MPa压力的影响且从线性相关度的结果不难发现,拟合结果与理论也存在较大的误差。

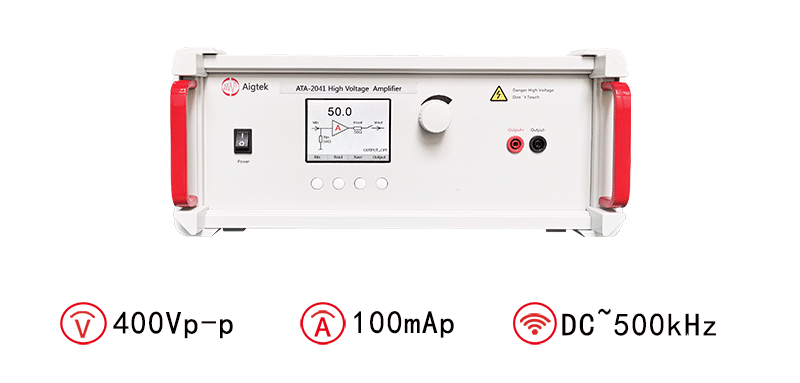

ATA-2041电压放大器在本实验中的作用:提供一个可控电压源,来驱动传感器。

安泰ATA-2041电压放大器:

图:ATA-2041电压放大器指标参数

本文实验素材由西安安泰电子整理发布。Aigtek已经成为在业界拥有广泛产品线,且具有相当规模的仪器设备供应商,样机都支持免费试用。

审核编辑:汤梓红

-

射频功率放大器在钢筋混凝土结构中超声导波检测中的应用2024-02-27 5182

-

【西安安泰电子】功率放大器在管道超声导波无损检测研究中的应用2022-08-23 6118

-

Aigtek功率放大器在超声导波无损检测中的应用2021-10-20 2337

-

功率放大器的应用—超声导波的衰减特性2022-01-10 915

-

功率放大器在超声导波无损检测领域的应用2022-01-12 695

-

高压放大器在超声导波钢轨传播中的应用2023-02-14 1118

-

射频功率放大器在超声导波技术管道损伤检测研究中的应用2023-03-16 1738

-

电压放大器在超声波检测中的应用2023-06-28 1013

-

【功率放大器应用】超声导波的衰减特性2021-08-09 1628

-

功率放大器在超声导波中的应用有哪些2023-10-16 963

-

功率放大器在超声导波的矿热炉电极插深检测中的应用2024-10-14 801

-

安泰功率放大器在超声导波的矿热炉电极插深检测中的应用2024-11-05 762

-

高压放大器在超声导波无损检测中的应用2025-11-24 911

-

电压放大器在电池超声导波扫描实验系统中的应用2025-12-02 197

-

【案例集锦】功率放大器在超声导波测试领域研究中的应用2025-12-11 4993

全部0条评论

快来发表一下你的评论吧 !