热电池的主体技术和关键技术分析

描述

电池产品主体技术和关键性技术综述

一、 产品主体技术

热电池是一种一次性贮备电源,贮备状态下无能量输出。通过激活系统点燃加热元件产生热量,使热电池内部温度快速上升到500℃左右,电解质熔融成液态导电状态并输出电能,给武器系统的用电设备供电它具有激活时间短、输出功率高、工作温区宽(- 50℃~ 70℃) 、贮存时间长、抗力学环境能力强、可靠性高等优点,广泛应用于核武器、导弹、鱼雷火炮等多个领域。

热电池设计的主体技术建立在设计原则和方法上,最终体现在具体产品上,而产品由零部件以及化学材料组成。

1 设计原则及方法

热电池的设计原则是:在满足武器系统使用要求和技术指标的前提下,充分借鉴成熟的技术工艺及结构;充分发挥标准化在产品研制过程中的指导和保障作用;充分使用现有的标准件通用件,采用低成本设计。

热电池的设计方法是:(1)根据结构尺寸性能指标及使用条件等,对激活方式、电化学体系、电性能、保温及结构等进行设计和计算,形成初步设计方案;(2)进行力学环境适应性及性能验证试验,并对结构工艺参数等进行微调及优化;(3)按考核方案进行考核试验,并对设计方案进行论证评审,确定最终设计方案。

2 热电池设计

2.1 组成结构

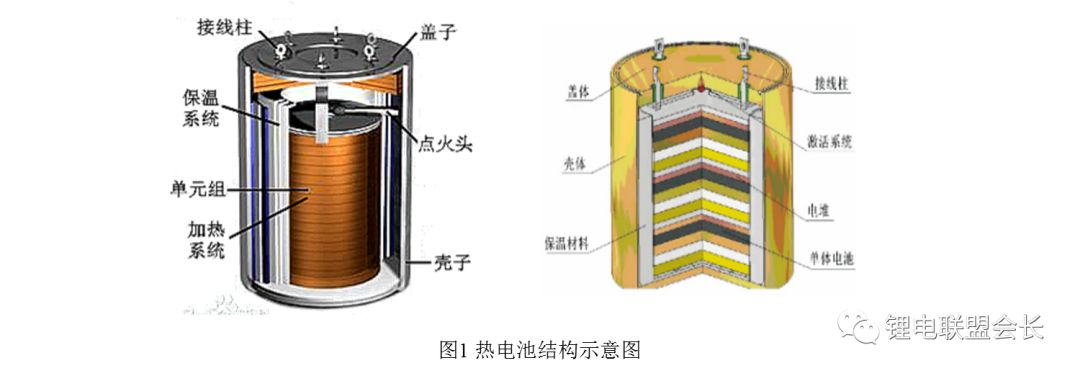

热电池主要由壳体盖体接线柱电堆激活系统保温材料等几部分组成,如图1所示。其中壳体和盖体由金属材料加工,主要容纳电堆激活系统保温材料;电堆是热电池的核心部件,主要由若干个单体电池加热片集流片保温垫和绝缘元件等装配后组成,电化学反应均在此进行;激活系统用于热电池的激活;保温材料主要用于延缓热量散失,维持热电池工作时的温度环境。图1为热电池结构示意图。

2.2 激活方式

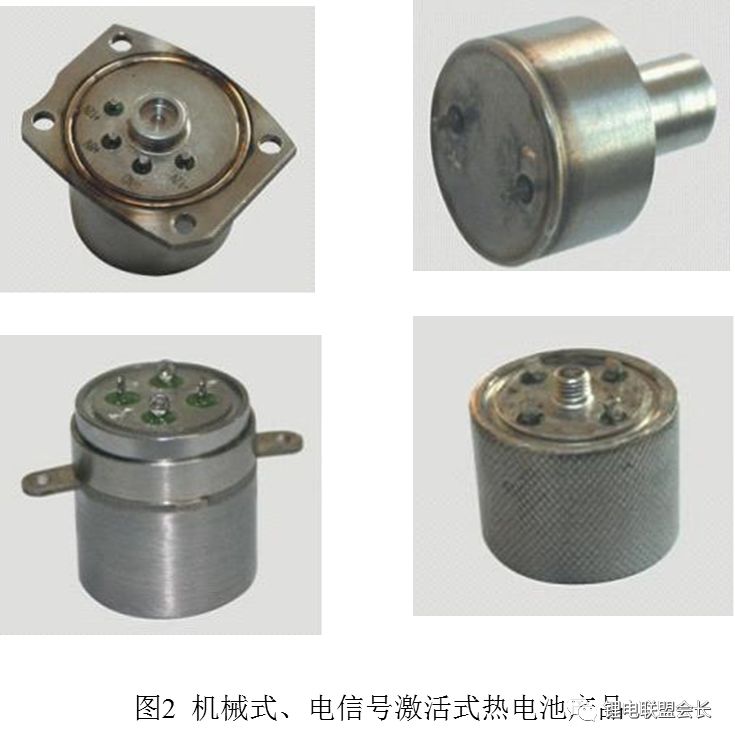

激活方式按信号特征分为机械式和电信号两种。机械式激活方式利用过载冲击方式等产生力使火帽等火工品发火,引燃加热片来激活热电池,优点是利用系统自身过载产生作用力,缺点是无法在使用前检测。电信号激活方式利用外部电信号,使电点火头发火引燃加热片后激活热电池,特点是结构简单、作用可靠、便于检测,是热电池激活的首选方式。在设计中,可根据系统提供的信号特征选择合适的激活方式。图2为机械式、电信号激活式热电池产品。

2.3 电化学体系

2.3.1正极材料

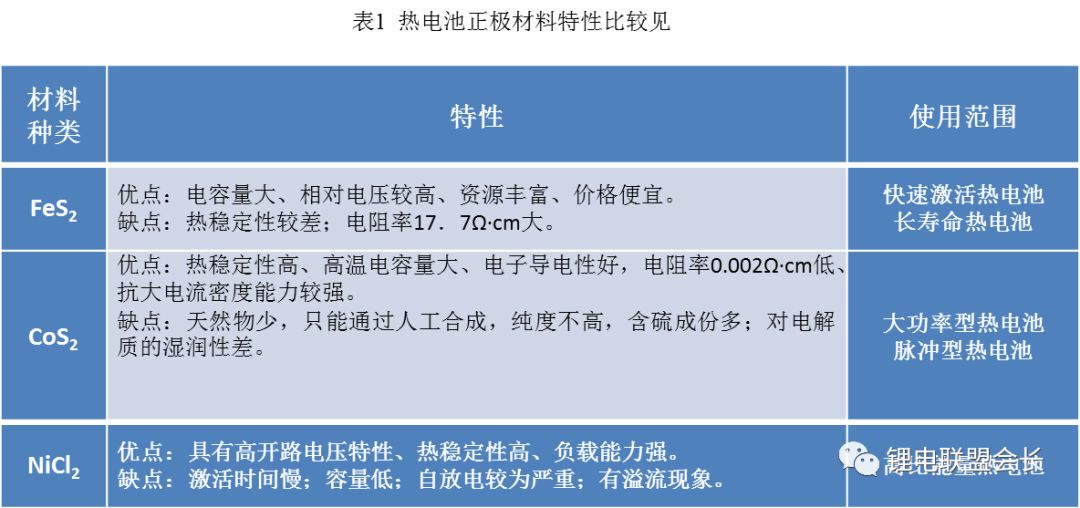

目前常用的正极材料有FeS2 、CoS2和NiCl2等。FeS2材料具有放电时间长容量大和稳定性好等特点,广泛用于不同规格的热电池;CoS2材料具有良好的导电性极化小,较FeS2具有更高的热稳定性,更适合高比能量热电池;NiCl2材料是一种高电位材料,负载能力强,热稳定性好,适合于大功率热电池。FeS2 、CoS2和NiCl2热电池正极材料特性比较见表1。

2.3.2负极材料

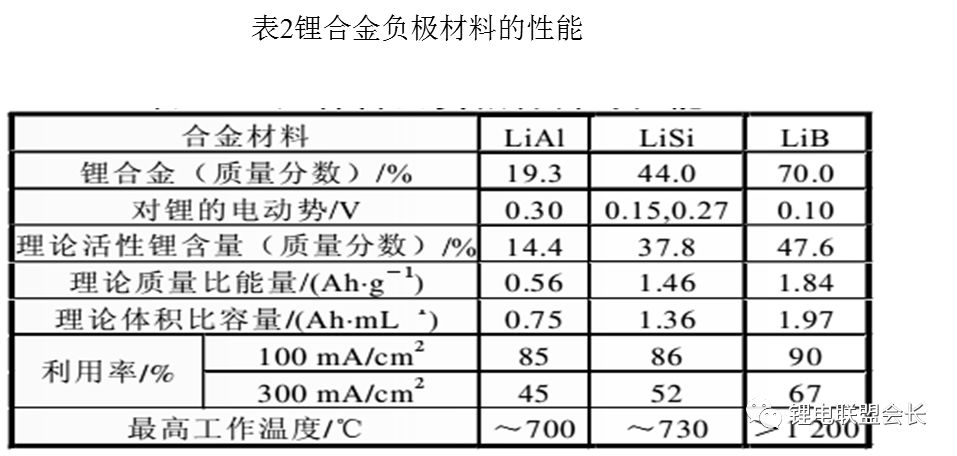

常用的负极材料有LiAl、LiSi和LiB合金等,几种合金材料的性能如表2。 LiSi合金制作工艺成熟,性能优良,已广泛用于各种型号的热电池;LiB合金由于锂含量高,比容量大,非常适合于质量比能量、高输出功率大、工作寿命长的热电池。

2.3.3电解质材料

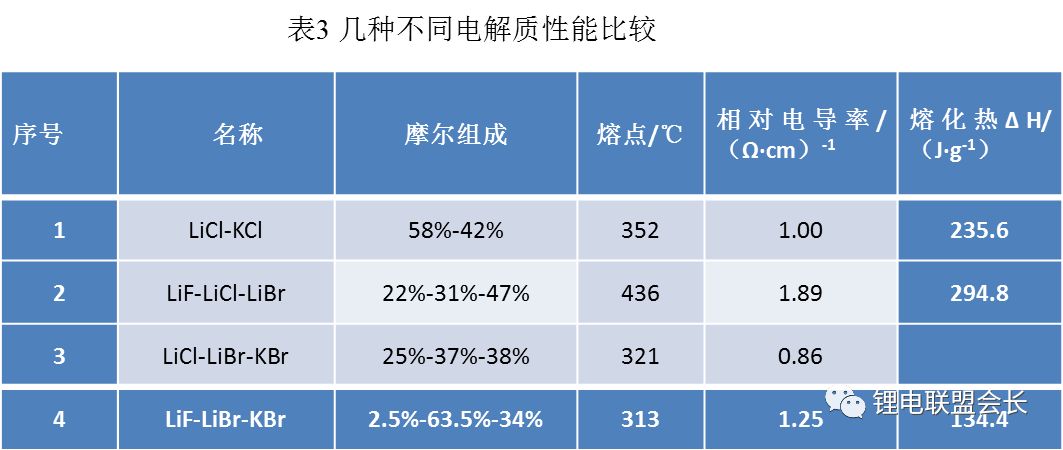

热电池要求熔盐电解质密度小、黏度小,熔点、蒸汽压低,离子导电能力大,电子导电能力小,分解电压高,对正负极无副反应且溶解腐蚀小,热稳定性好,对电极材料有良好的湿润性。在选择电化学体系时,通常根据热电池的不同使用要求,遵循相融匹配原则,选择合适电解质材料。目前常用的电解质材料有LiCl-KCl、LiCl-LiBr-LiF和LiCl-LiBr-KBr,其性能见表3。

2.3.4加热材料

目前热电池常用的加热剂是由Zr粉BaCrO4和石棉按照一定的比例制成的加热纸,具有工艺成熟,灵敏度高,燃速快等特点,缺点是对静电敏感,安全性差,燃烧后易变性;另外一种是活性铁粉和高氯酸钾按一定比例制成的铁加热粉,具有机械强度好性能稳定易成型导电性好等优点。

2.4 电性能设计

2.4.1工作电压如式(1),工作电压根据单体电池工作电压计算得出,热电池工作电压Umax必须小于指标要求的工作电压上限如超压,必须对单体电池的组成重新进行确定。

Umax= U单体×n (1)

2.4.2工作电流和电流密度

工作电流是指标要求的工作电流或负载电流,根据式(2)可以计算热电池的放电电流密度及单体电池面积,在设计中工作电流I必须大于指标给定的电流下限。

I=j×S (2)

2.4.3热电池容量

热电池的容量是放电到终止电压时热电池的电量。恒流放电时,单体热电池的额定容量根据式(3)确定,考虑到热电池热寿命的影响,热电池的实际设计容量一般应超过额定容量的20%~30%。

Q额=I×t (3)

Q设计= Q额×(20%~30%) (4)

2.5 保温材料

热电池的热寿命是电寿命的基础保障,因此热电池在设计过程中应选择合适的保温材料,有利于减少热量损失,延长热电池的工作时间,提高电极材料的利用率。目前常用的保温材料及其导热性能见表4。

图3为用于我国陆基机动远程导弹引控系统热电池的保温套筒,能高效的延长热电池的热寿命,进而提升了热电池的电寿命。

2.6结构设计

2.6.1单体电池

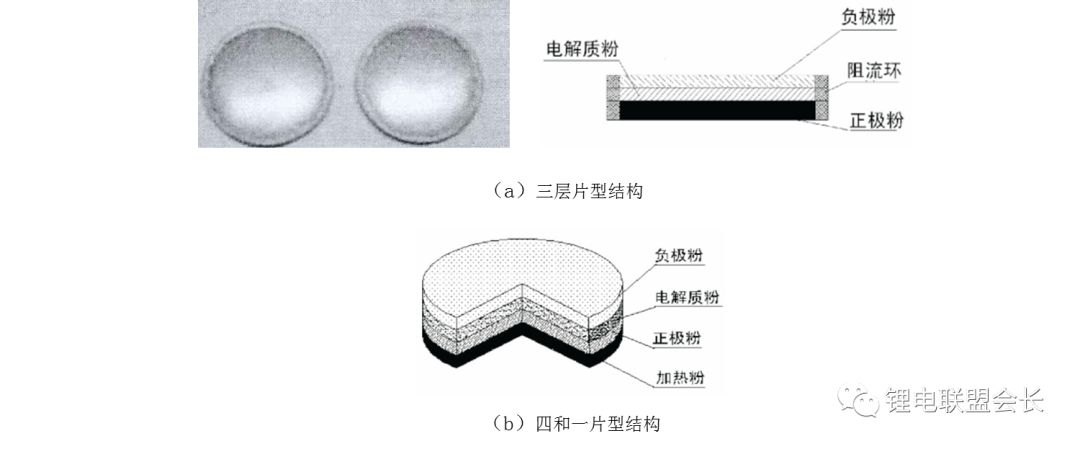

单体电池在热电池生产中属于重要件,压制过程属于关键工序,生产环境相对湿度保障在3%以下(实际生产中以严格控制在1%以下);单体电池压制时进行100%绝缘检测,装配时以及装配后同样100%进行检测。其常用结构有两种:一种是由正极粉、电解质粉、负极粉及阻流环经多次压制成型的三层片结构,如图3 (a)所示,工艺简单,适合于小直径单体电池的生产;另一种是将铁加热粉正极粉电解质粉和负极粉一次压制成型的四合一结构,如图3(b)所示,操作简便,适合于大直径(40mm以上)单体电池生产等 设计时,可根据规格选用不同结构的单体电池。

2.6.2电堆结构

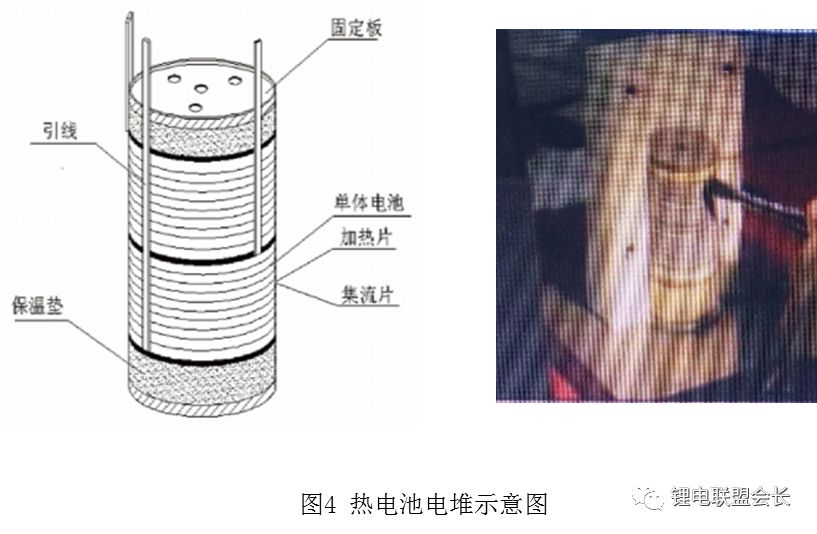

热电池电堆由若干单体电池加热片集流片固定板保温垫和绝缘元件等装配后组成,如图4所示设计过程中,为满足电流和电压要求,一般采用若干单体电池进行串联并联或混联结构,常见的电堆设计结构方式如图5所示,“+ ”为输出正,“-”为输出负。

2.7组合电池设计

随着武器系统用电模式的复杂化大型化,单一热电池往往不能满足指标要求因此,在设计中通常将若干个热电池通据总体提供的尺寸质量限度受力环境和输入输出方式接口等几个方面综合考虑。图5为热电池组。

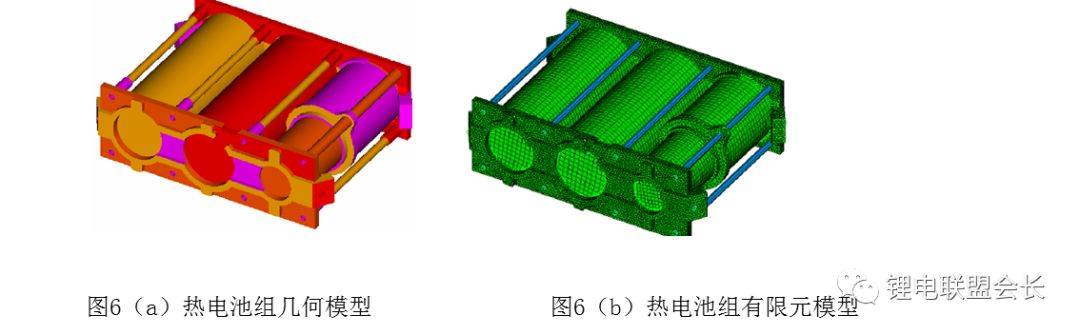

图5为部分热电池组,结构各不相同,为了更好的达到设计的效果与目的,设计热电池组时,设计师利用软件建立热电池组的有限元模型、动态模拟热电池组合力学环境。通过该种设计思路能够提高热电池的设计可靠性。图6(a)为某型号热电池组几何模型,(b)为热电池组有限元模型。

一、 热电池产品关键技术

随着武器系统的发展,对热电池的需求增大,同时伴随着设计难度的提升。归纳总结其特点,热电池的类型主要有:高性能长寿命型热电池、快激活型热电池、低表面温度型热电池、高电压、功率型热电池、高比能量型热电池、高过载、高旋转型热电池、脉冲型热电池等类型。在热电池设计中,分析技术指标,划归热电池类型,具有针对性目的的去进行设计,制定关键技术,进而理论结合经验进行研制试验。以下综合型的综述了热电池产品关键技术,包含电极材料的优化处理、保温材料制备与合理搭配、制备耐过载单体电池以及组合热电池的降低表面温度的措施、设计独特的抗高电压、防击穿的热电池电堆等。

1 热电池所用材料的制备、优化

1.1 低极化正极材料制备、优化

现在技术生产的热电池由于正极导电性能差、极化大、耐温性能差,存在活性物质分解多、有效容量利用率低等问题,主要表现为:

(1)活性物质分解多、有效容量利用率低。正极活性物质黄铁矿(二硫化铁)的分解活化能为227KJ/mol,属于中等稳定物质,开始分解温度为350℃,如果500℃搁置20min,容量损失高达62%,因此,不采取措施电池的活性物质分解多、有效容量利用率低。

(2)导电性能差。正极活性物质黄铁矿为半导体材料,导电性能不好,电池工作时内阻大,不但造成负载能力不强,还会导致热失控,给电池带来安全隐患。

(3)极化大。由于正极活性物质黄铁矿颗粒接触性不好,与电解质的润湿性能差,导致电极反应接触点少,活性低,极化大,在大电流工作的情况下压降大,负载能力较差。

解决技术瓶颈使用的方法:采用新型正极组成物,通过特殊的工艺优化处理,制备出一种低极化正极材料,能够提高正极的导电性能、润湿性能和反应活化性从而提高活性物质的利用率和输出

电压的平稳性。

1.2 复合型正极材料制备

锂系热电池中通常采用电位较正的金属硫化物、氧化物或氯化物作为该类电池的正极材料活性物质,其中以二硫化铁和二硫化钻应用较为成熟。二硫化铁可从天然黄铁矿中提取,性能稳定、价格便宜、来源丰富;但二硫化铁作为半导体,电子导电能力较差,抑制了自身能量的释放。二硫化钻具有较好的电子传导能力;但容量低,且仅能通过人工合成的方法获得,价格贵、性能稳定性差。结合二者的优势,通过特殊工艺处理得到一种FexCo1-x S2新型复合型热电池正极材料,该复合型材料集合了二硫化铁高容量、高电压平台以及二硫化钻低电阻率的优势,降低了热电池电池的内阻,延长了放电时间,大大提高了热电池比能量。

1.3 特种改性负极材料的制备

影响热电池电性能的关键因素是正负极材料的性质,理想的负极材料应具有优良的导电性和安全性、比能量大、比功率高、电极化小等特点。LiSi合金作为热电池的负极材料已经得到广泛应用,但是相对新型材料LiB合金中锂的质量百分含量高达55%~70%,LiSi合金中锂的质量百分含量只有42.5%~45.5%,含锂量适中,热电池的比能量很难进一步提高。况且LiB合金的应用还处于实验室阶段,低温放电初期电压存在凹坑、激活时间偏长等难题未得到彻底解决。相比之下,LiSi合金技术成熟,对其特种改性,提高热电池比能量。

负极材料LiSi合金在使用前,在惰性气体和干燥环境保护下,通过混筛研磨工艺,添加一定比例熔盐共熔体,加强LiSi合金负极材料与隔离材料之间的兼容性,改善LiSi合金表面结构,拓展锂离子的快速扩散通道,降低电池内阻,继而提高热电池高功率瞬变输出能力。该特种改性负极材料具有一种电导率高、兼容性好、电极化小的特征,提高了热电池的高比功率。

1.3 加热药剂的特性改善

快激活热电池材料处理特殊工艺是对所用加热药剂进行了特殊处理工艺。在Fe-KClO4加热药剂中添加一种燃爆药剂,起到提高铁加热剂的燃烧灵敏度,即提高其线燃速,快速使电解质熔融后瞬时建压,能够迅速稳态输出,缩短了激活时间。

2 降低热电池表面温度的关键技术

热电池工作时的特点是工作时内部环境处于高温状态,通常能达到550℃以上,经过热传导使热电池表面温度高达250℃~350℃。由于热电池的主要应用是为弹上系统提供电能,过高的表面温度会超出系统的温度承受范围。有其是随着导弹系统小型化的发展,弹上各组件见的距离越来越小。过高的表面温度严重影响着弹上电子元器件的可靠性与安全性,从而限制了热电池的应用范围。因此,满足弹上系统环境温度的需要,就得重点解决降低热电池表面温度的难题。为了适应新型武器系统的发展需求,开发出金属箔片包裹中空骨架隔热技术,实现了高比能量长时间热电池表面我呢度降低至80℃以内的技术水平。图7为一种金属箔片包裹中空骨架式隔热结构。气凝胶层起到隔热保温作用;中空骨架式层创造对流散热通道;导热系数高的金属箔片可以实现与大气环境间的快速热交换,从而降低热电池表面温度。

3 高电压、超大大流的热电池关键技术的设计

作为超高速武器的配套电源——热电池,它其有超大电流的特点。目前国外已成功开发出输出电流高达200A、电压高达500V的热电池。这种具有超大电流输出并且高电压的热电池的关键技术通过以下几方面途径攻克:

3.1 高电压电池电堆

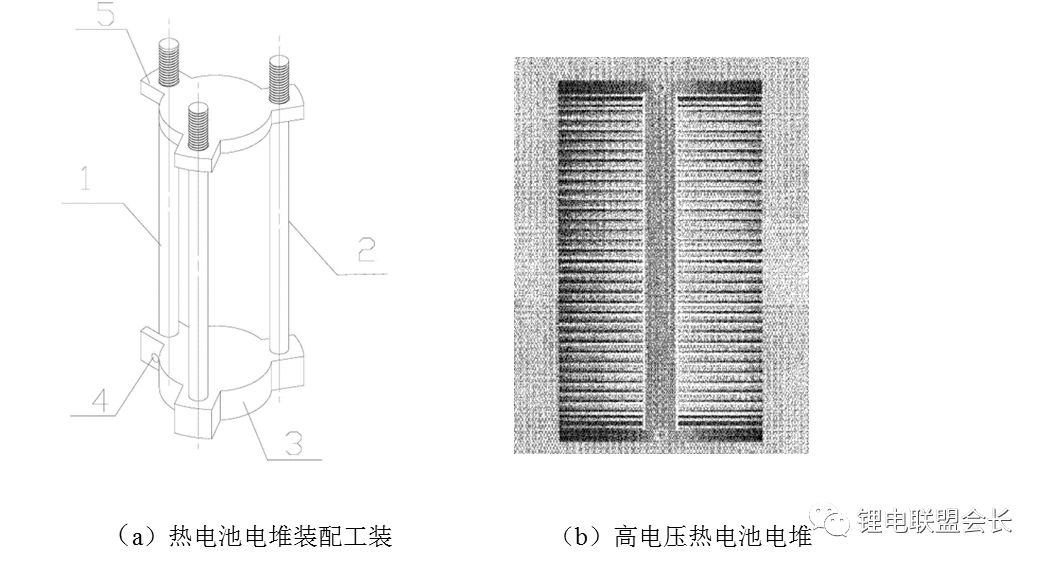

通过电堆装配工艺发明与改进,发明一种热电池电堆垂直组装技术,用工装保证电堆所用的零部件垂直叠放,紧固架与电堆之间采用紧贴装配并采用热电池用石棉和天然云母进行绝缘隔离。工装与电堆见图8(a)、(b)。

3.2 超大电流热电池关键技术

实现热电池超大电流输出,必须解决高压击穿现象、大电流输欧姆压降和热量的产生的现象以及电池顶盖上玻璃烧结的接线柱必须安全无损问题。陈列出问题关键所在,然后针对性的去采取有效措施解决,从以下几点对大电流、高电压热电池进行了关键技术设计:

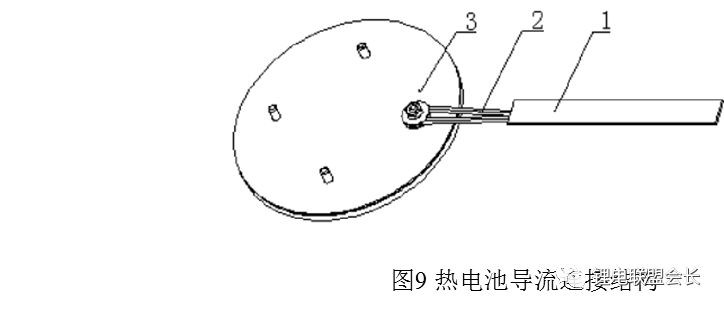

(1)热电池导流结构的设计

热电池内部采用一种新型导流连接结构。见图9所示。图中数字所示为:1-导流条、2-镀银裸线、3-电池盖。

采用硬钎焊的焊接方式将导流条与镀银裸线焊接在一起,该结构的优点是提高了热电池内部电连接的可靠性,该柔性连接可有效避免热电池在承受苛刻力学环境条件下的失效问题发生,提高了热电池的工作可靠性。镀银裸线比常规的引线在大电流输出时内阻小,减少了输出电量的消耗。

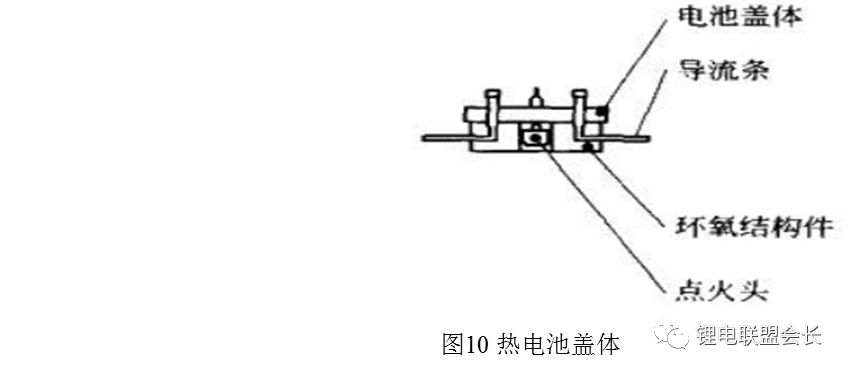

(2)热电池盖体的设计

为了降低每个接线柱的电流载荷,在电池盖顶部设计了多组接线柱,大大降低了大电流通过时的欧姆极化和热量的产生,同时装备电点火头的时候采用如图10的装配方式。

用环氧结构件代替了传统的石棉件结构,该结构一方面保护了电点火头在电池装配时由于收口压力的变化导致电点火头受损失效的情况,另一方面增大电池盖与电堆的距离,加强了绝缘性,防止热电池在高电压、大电流工作时对导流柱玻璃体的冲击。

4 高性能长寿命热电池的设计

热电池的工作寿命从两方面来看,一是电寿命,一是热寿命。电寿命与电池所具有的电容量有关,热寿命是电池电解质温度保持在熔点以上的时间。热电池的工作寿命从根本上说由材料本身的特性所决定。保温材料、正极草料、电解质、负极材料等的特性是影响热电池工作寿命的最重要的因素,是决定热电池工作寿命的内因。电寿命的保障可根据技术指标结合表1 热电池正极材料特性比较、表2锂合金负极材料的特性和表3几种不同电解质性能比较,然后设计出合理的电化学体系。热寿命的设计从单体电池的热设计、电堆周围的保温热设计、电堆两端的热缓冲设计三个方面进行对加热、保温材料的选择设计。

5 高过载、高离心热电池的关键技术设计

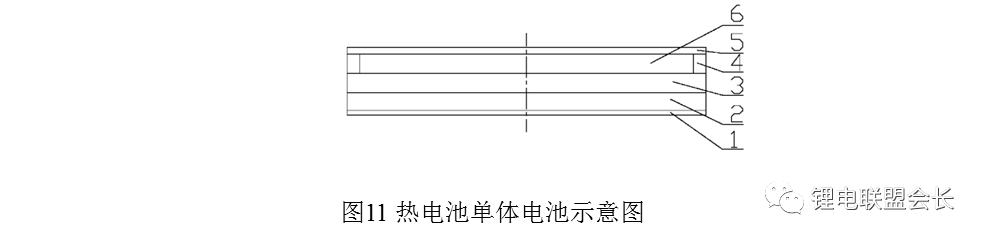

热电池高过载、高加速离心的关键技术设计主要从电堆的装配结构以及单体电池的强度进行了设计。电堆的装配用8(a)热电池电堆装配工装进行装配,单体电池的工艺如图11所示。图中数字表示为:1、5-镍网、2-正极材料、3-电解质、4-阻流环。

单体片选择三合一粉剂压制成型,即由正极粉、电解质及负极粉压制成单元片。为了增加单体电池的强度和防止单元电池损伤,在单元电池正负极面压制时加入镍网,加强了单体电池的抗力学能力;阻流环保障了电池在高加速离心的状态下防止单体电池之间的短路问题,可根据实际需要正、负极都加阻流环或电解质与负极加阻流环。

6 异形热电池关键技术设计

异形热电池的研制成功是热电池领域上的一次技术突破,如图12为Φ32max×Φ10min×22max(mm)结构的环型热电池。

环型热电池开发难度较大,所解决的设计问题及工艺问题特别多。从以下几方面进行了关键技术的设计:

(1)解决了单体压制成型问题:单体电池为φ25-φ16mm,中心为φ16mm的圆孔,中心孔大且环面较窄,单体电池片又是由三层粉料组成,这就造成了单体电池的压制难度。采用正极制片新工艺,将正极粉剂制成片剂,再与电解质和负极压制成三合一片,突破了环形单体片的压制问题瓶颈。

(2)解决装配问题:环形壳子中间有轴,电极片中心有孔,装配难度大,容易损坏单体电池或单体电池及零部件装偏容易导致电池短路、掉电。通过以下几点措施解决了此问题,即①合理的设计了内、外环与电池捆的配合尺寸;②设计了专用装配工装保证了同心度;③实际中总结了一些有利于手工装配的经验。

(3)解决了环形热电池收口问题:向下受压时,盖体与壳体同轴度稍有偏差,内环壳体即损坏,严重影响后续氩弧焊接;设计了专用校正工装,克服了环型热电池收口时口部变形的质量问题。

审核编辑:汤梓红

-

石英晶体谐振器的主体技术2009-07-12 2601

-

汽车总线及其关键技术的研究2012-07-10 18926

-

嵌入式系统关键技术分析与开发应用2012-08-09 3639

-

CDMA原理与关键技术2012-08-16 3184

-

【视频】智能家居系统关键技术分析与应用2016-02-26 4980

-

什么是5G高频关键技术?2019-08-16 4700

-

物联网的关键技术有哪些2020-06-16 2971

-

POE供电的技术优势和关键技术2020-12-24 2489

-

MIMO-OFDM中有哪些关键技术?2021-05-27 2914

-

POE的关键技术有哪些?2021-06-10 3238

-

嵌入式系统关键技术分析与开发应用是什么2021-12-20 1005

-

视觉导航关键技术及应用2023-09-25 753

-

TD HSPA+ 关键技术分析2010-08-02 630

-

热电池产品主体技术和关键性技术综述2018-12-14 12064

-

车载电池的类型及关键技术分析2024-04-12 2489

全部0条评论

快来发表一下你的评论吧 !