应对可编程逻辑控制器的集成挑战

描述

工业制造正在部署最新的传感器技术,采用新的控制架构,并开始在称为工业4.0的过渡中发现“大数据”和分析的潜力。制造业正在增加用于跟踪环境和过程变量的传感器数量。这反过来又加速了向分布式控制架构的过渡,在分布式控制架构中,工厂操作员通过将可编程逻辑控制器 (PLC) 移近他们控制的过程来减少瓶颈并缩短控制回路。在本应用笔记中,我们将讨论提高运营效率和产量的承诺将如何导致自PLC发明以来对工厂运营的最大改革,以及PLC和微型PLC中对更多模拟集成的需求。

介绍

在当今竞争激烈的全球经济中,制造工艺的微小改进可以产生巨大的竞争优势。

这种心态正在推动整个工厂车间的根本性变革。制造商正在部署最新的传感器技术,采用新的控制架构,并开始发现“大数据”和分析的潜力。通常被称为工业 4.0,制造业正在发生的事情简直就是一场革命。

对于设备原始设备制造商来说,这是一个巨大的机会。用于跟踪环境和过程变量的传感器数量不断增加。这加速了向分布式控制架构的过渡,在分布式控制架构中,工厂操作员通过将可编程逻辑控制器 (PLC) 移近他们控制的过程来减少瓶颈并缩短控制回路。最终,提高运营效率和产量的承诺将导致自PLC发明以来对工厂运营进行最大规模的改革。

这给PLC工程师带来了相当大的挑战。为了在这个市场上获胜,系统设计人员需要在不断缩小的机箱中集成更多的I/O和更多功能。问题在于,从微处理器的数字缩放中获得的空间相对较少。在当今先进的PLC模块中,模拟和无源元件占用了大约85%的电路板空间。

工程师再也不能忽视他们电路板上的明显问题了。许多在以前的系统中运行良好的模拟和分立元件对于微型PLC和嵌入式控制器来说实在太大了。工业4.0的承诺只能通过在整个PLC系统设计中进行更高水平的集成来实现。

下一次工业革命已经到来

自 1969 年推出 Modicon 084 以来,PLC 一直处于工业转型的纽带。由于数字革命,它们多年来变得越来越强大,能够处理更多的输入、更大的单词和更复杂的指令集。

如今,模拟和传感器技术的创新正在帮助制造商充分利用工厂和云中可用的大量计算资源。工业 4.0 代表了将这种智能与无处不在的传感、分布式控制和强大、无缝的连接相结合时可能实现的愿景。

PLC再次发现自己处于革命的中心。这为PLC OEM创造了新的商机,因为制造商增加了资本支出以利用这些技术。然而,这也给系统设计人员带来了各种挑战。

实现大数据的承诺

由于摩尔定律的稳步发展,我们现在拥有大量的处理能力。这种处理能力使企业能够处理数 TB 甚至数 PB 的数据,以增强决策、生成新见解并优化流程。

对于制造商来说,最大的挑战是收集和处理这些数据。为了解决这个问题,出现了三个技术趋势:

普适传感:传感器及其接口的成本持续下降,使制造商能够跟踪更多的变量和数据类型。

分布式控制:将过程控制器移近它们控制的机器可消除瓶颈并提高制造吞吐量和灵活性。

无缝连接:制造商正在将工厂车间连接到企业网络,以释放大数据和分析的潜力。这带来了许多好处,但也在系统级别引发了许多安全问题。

解决新的集成问题

PLC中最大的问题是没有人看到的问题。最近的一项市场研究表明,大多数工程师仍然认为数字技术提供了节省空间的最佳机会。然而,数字芯片仅占用PLC模块中15%至20%的电路板空间。

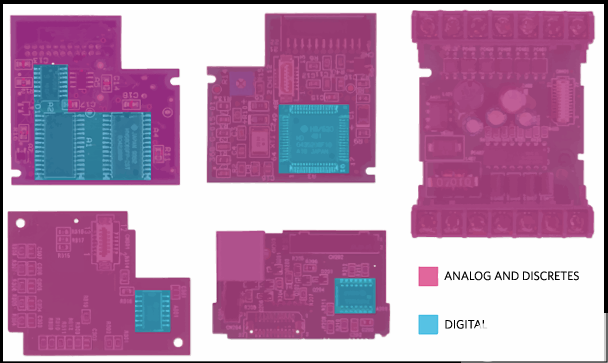

真正的问题是专用于模拟和分立元件的PCB数量。这些器件占用 PLC 模块中高达 85% 的可用电路板空间(图 3),但它们不像数字芯片那样可扩展。因此,PLC现在需要更高水平的集成,以节省PCB空间,同时提供所需的功能。

图3.在这种典型的微型PLC中,模拟和分立元件占用了80%以上的电路板空间。

解决这一PCB空间问题需要一种新的模拟设计方法。系统设计人员可以选择具有足够规格的目录零件,然后在布局上执行英雄壮举以使其适合PLC外壳的日子已经一去不复返了。当今的市场要求在空间和能源效率方面进行阶梯式功能改进。为了取得成功,设计人员需要系统地寻找机会来简化模拟电路并降低功耗。

幸运的是,随着工业市场的发展,Maxim Integrated正在开发解决方案,以利用其集成能力。在单个IC中组合多个分立模拟功能可以为系统设计人员提供尺寸、功耗和成本方面的显著优势。

Maxim的Micro-PLC技术演示平台展示了模拟集成如何使PLC占位面积缩小10倍,运行温度降低50%,数字I/O吞吐量提高70倍。这些成就都是通过Maxim的智能集成方法和专有的工艺技术实现的。

提高微型 PLC 中的 I/O 密度

I/O是PLC与工业4.0所需的无数传感器和执行器之间的重要环节。随着制造商在工厂车间增加更多传感器,设备设计人员必须将通道密度推得更高,即使PLC中的可用空间不断缩小。

I/O隔离架构提供了显著节省空间的机会。传统方法是每个通道使用一个光耦合器,并将每个光耦合器输出连接到微控制器上的数字输入。这种方法在器件数量、电路板空间和数字I/O引脚使用方面成本高昂。

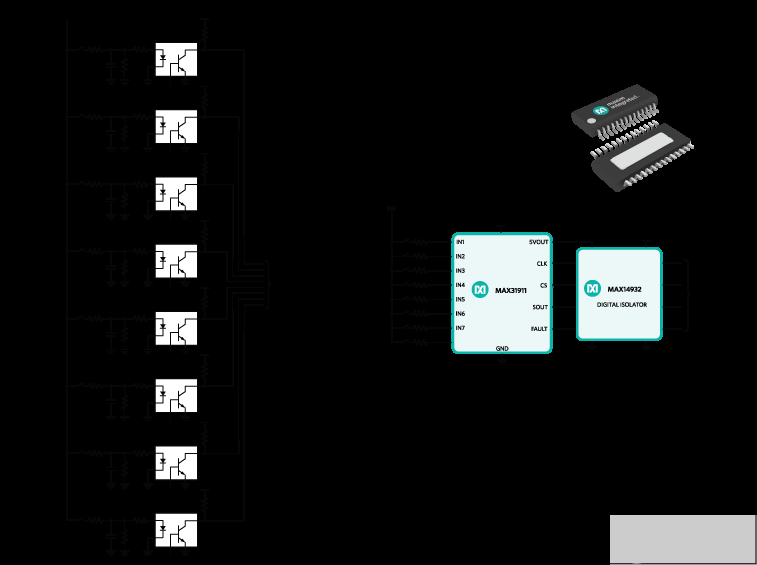

如今,像MAX31911这样的多通道串行器可以将传感器和开关的24V数字输出转换、调理和串行化至PLC微控制器所需的5V、CMOS兼容电平。这种方法将必要的隔离通道数量减少到仅三个(图 5)。

更详细的图像。

图5.MAX31911大大减少了用于数字输入设计的光耦合器数量。

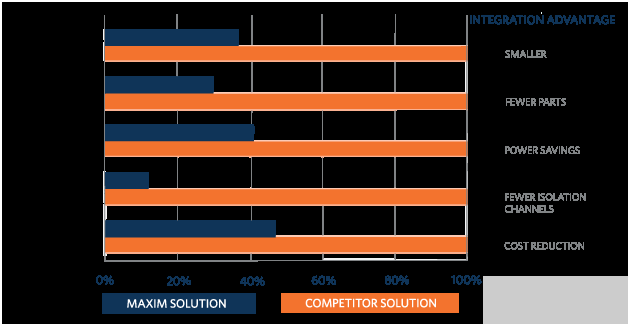

例如,MAX31911为8通道工业接口,支持SPI菊花链;来自多个串行器的大量输入可以共享相同的三个隔离信号。图6显示了32通道实现在功耗、器件数量、整体PCB空间尺寸、光耦合器和成本方面的显著节省。将其与非序列化方法进行比较。

图6.MAX31911提供的流线型隔离架构为系统设计人员提供了诸多优势。

降低电源设计中的散热

更高的I/O密度和更小的外形尺寸也以另一种基本方式增加了设计挑战,这是不可避免的功耗的结果。系统必须比以往任何时候都更节能,以防止PLC过热,特别是在通常不接受风扇和通风口的应用中。 PLC中经常被忽视的热源是I2直流配电馈电中的 R 损耗。通常,24V用于PLC背板,而12V用于板载配电。更好的方法是全板使用48V,因为这可将电流降低4倍,相应地将PCB铜损降低16倍。

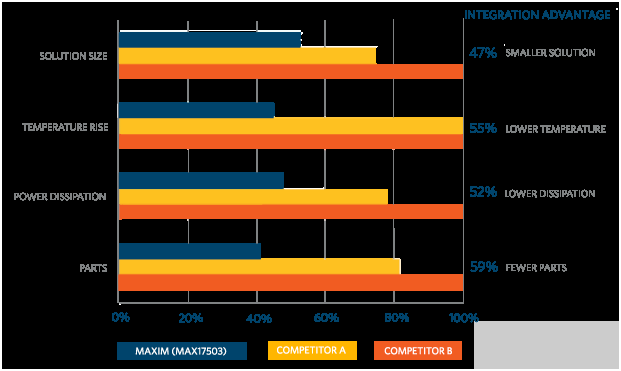

使用MAX17503等高压负载点(POL)DC-DC转换器,无需中间DC-DC转换级。这些转换器直接在高达 60V 的输入下工作,可在低电压下实现数字、模拟和混合信号负载的单级转换。转换器释放了宝贵的电路板空间,同时避免了间隙级的成本和能量损失。此外,由于其同步开关架构,它们最大限度地减少了铜损,降低了连接器接触电流额定值,提高了可靠性,并保持了低温运行(通常温度降低 50%)(图 7)。

图7.Maxim的60V同步整流DC-DC,如MAX17503,可大幅降低热量、尺寸和元件数量。

降低电源子系统的复杂性

当今的信号调理、处理和通信电路需要一组不同的电源轨,通常相差几伏或只有几分之一伏。这加剧了本已复杂的电气环境。除此之外,通过各种功率控制方法实现的日益复杂的节能方法以及电源子系统的成本和复杂性只会进一步增加。

Maxim的Beyond the Rails™产品简化了信号链,使设计(图8)允许±10V双极性输入多路复用、放大、滤波和数字化,全部采用5V单电源供电。这种方法消除了对额外 ±15V 电源的需求;从而减少元件数量、系统成本、功耗和占位面积。

图8.Beyond the Rails产品通过采用+5V单电源支持高达±10V的电源轨,简化了电源子系统设计。

集成针对新安全威胁的保护措施

当工厂网络对外部关闭时,IT安全问题通常涉及流氓员工和内部数据盗窃。那些“美好的过去”已经一去不复返了。当今的互联网连接 PLC 必须受到保护,以抵御多种威胁,包括黑客、恶意软件和病毒。

系统级软件提供初始级别的保护,但在许多情况下,这还不够。需要基于硬件的安全性来防止:

克隆或伪造组件:假冒的现场传感器和I/O模块对您的底线构成了真正的威胁。但还有一个更大的危险:假冒现场传感器可能被用来对工业环境进行攻击。使用安全认证IC是保证传感器读数从关键组件发送到PLC的唯一方法。

恶意软件注入:Stuxnet给行业敲响了警钟。系统操作员必须确保构建监控和数据采集(SCADA)或分布式控制(DCS)系统的所有设备都运行正版软件。安全启动和安全更新管理是保护设备免受恶意软件注入的最佳方法。安全协处理器可用于实现加密设计,以最少的设计工作完全解决这些问题。

窃听:随着对工业间谍活动的担忧增加,制造商必须确保未经授权的用户无法从工业网络中窃取商业机密。加密和身份验证IC可以防止此类窃听,并进一步提供主动篡改检测,以防止对硬件组件的暴力攻击。

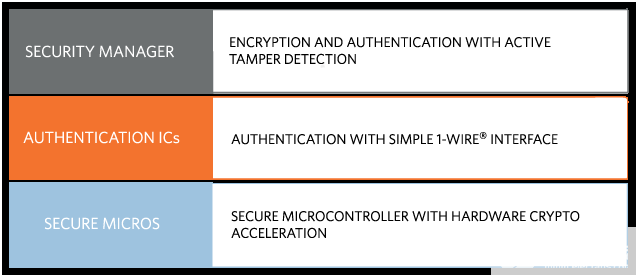

Maxim在ATM、销售点(POS)系统和打印机墨盒等耗材的硬件安全实施方面有着悠久的历史。安全产品组合范围从简单的身份验证引擎到实现基于标准的高级加密算法的复杂、安全的微控制器。

图9.Maxim提供完整的硬件安全产品组合,以满足各种安全需求和价位。

抓住PLC的集成优势

工业 4.0 正在从根本上改变在 PLC 市场中获胜所需的条件。当今的成功需要新的战略来管理对在更小空间内实现更多功能的竞争需求 - 更小的外形尺寸、更高的 I/O 密度和高级功能。

这个问题不能用摩尔定律来解决。这些系统中的大量模拟内容意味着PLC工程师不能再忽视摆在他们面前的集成问题 - 当成功取决于您可以在每厘米的空间中容纳多少功能时。系统地寻求更高水平的组件集成的工程师将在制造商追求工业4.0承诺的好处时处于有利地位。

审核编辑:郭婷

-

PLC可编程逻辑控制器的常见错误类型以及修复方法2023-09-07 3128

-

可编程逻辑控制继电器2022-11-01 1601

-

可编程逻辑控制器的作用2022-07-12 3324

-

小型水电站的PLC(可编程逻辑控制器)编程实例2022-06-26 753

-

三菱PLC(可编程逻辑控制器)编程实例——自动门2022-06-06 949

-

三菱PLC(可编程逻辑控制器)编程实例——弯管机plc程序2022-05-17 1514

-

三菱PLC(可编程逻辑控制器)编程实例——日立电梯程序2022-05-13 906

-

三菱PLC(可编程逻辑控制器)编程实例项目例程-电机2022-03-22 1030

-

可编程逻辑控制器的特点及应用2021-10-11 2255

-

PLC可编程逻辑控制器的设计原则2021-09-09 1796

-

可编程逻辑控制器的特点2021-09-07 1496

-

什么是可编程逻辑控制器?可编程逻辑控制器有哪些特点?2021-07-05 3200

-

可编程逻辑控制器是什么_可编程逻辑控制器原理2019-07-31 13168

全部0条评论

快来发表一下你的评论吧 !