使用微变压器跨越隔离栅进行信号和功率传输

描述

出于安全和/或数据完整性考虑,通常需要电路组件之间的隔离。例如,隔离可保护系统侧的敏感电路组件和人机接口免受现场侧的危险电压电平的影响,现场侧存在更坚固的组件,如传感器和执行器等更坚固的组件。隔离还可以消除影响数据采集精度的共模噪声或接地环路。虽然可以通过传统的光耦合器或ADI耦合器器件实现跨越隔离栅的数据传输,但主要的挑战和常见的难题是找到一种将功率从非隔离系统侧传输到隔离现场侧的方法。本文讨论了一种新方法背后的技术,该方法通过使用ADI公司最新的i耦合器产品将电源隔离与数据信号隔离集成在一起,从而应对这一挑战。

直到最近,跨越隔离栅传输功率需要单独的DC-DC转换器,该转换器相对较大,价格昂贵且隔离不足,或者采用定制的分立方法,该方法不仅体积庞大,而且难以设计。

这些方法是唯一可行的替代方案,即使在数据采集模块等只需要少量隔离电源的应用中也是如此。

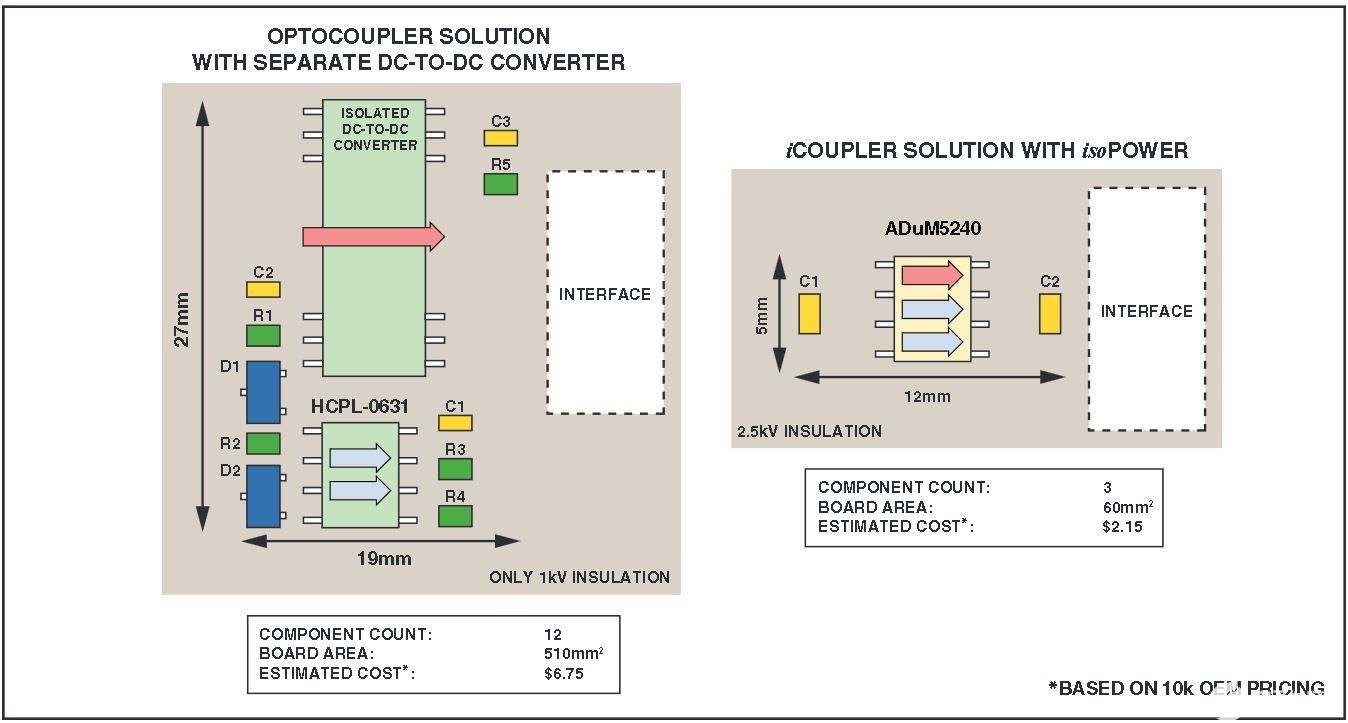

ADI公司最近推出了一款完整的完全集成隔离解决方案,涉及使用微变压器跨越隔离栅进行信号和功率传输,从而解决了这一问题。这种对i耦合器技术的扩展,称为isoPower,是一个突破性的替代方案。单个组件中的信号和电源消除了对笨重、昂贵且难以设计的隔离电源的需求,并提供高达 5 kV 的充分隔离。它可以显著降低总隔离系统成本、电路板空间和设计时间。如图1所示,具有iso功率的2通道i耦合器器件体积小近90%,成本降低70%。

图1.传统方法和 isoPower 方法之间的成本和规模比较。

我耦合器技术与 iso电源

DC-DC转换器的集成涉及使用变压器开关、整流二极管,最重要的是变压器。通过使用大约300 MHz的高开关频率,可以减小变压器的尺寸,使其集成到完整的隔离解决方案中。这与磁芯变压器中使用的方法背道而驰,在磁芯变压器中,磁芯的磁导率在高频下开始下降,导致明显的铁芯损耗,从而降低了效率。此外,磁芯还可能影响变压器的隔离额定值。另一方面,无芯i耦合变压器可以在更高的频率下切换,并且更容易实现。

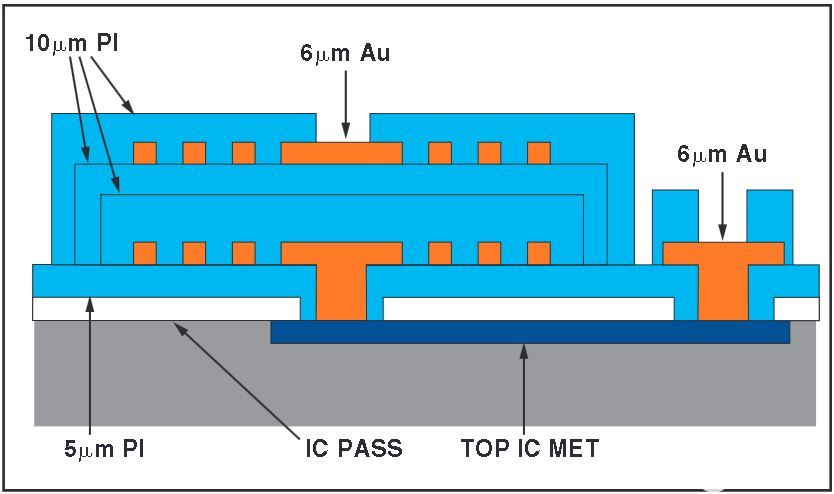

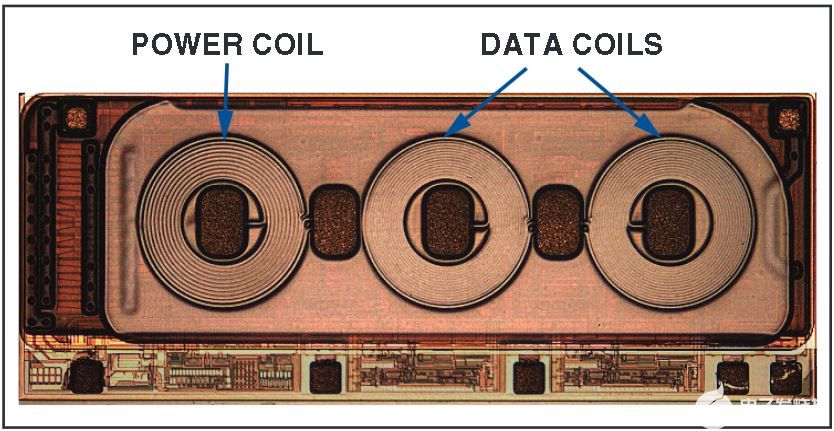

i耦合器器件中使用的微变压器建立在CMOS基板之上。图2显示了隔离变压器结构的横截面,图3是电源和信号变压器的芯片照片。通过在初级和次级螺旋上使用 6 μm 厚的镀金,将变压器串联电阻降至最低。初级和次级之间的 20 μm 厚聚酰亚胺可提供高达 5 kV 的高压隔离。底部螺旋下额外的5 μm厚的聚酰亚胺有助于降低基板电容和基板损耗。通过使用可用的底层IC金属精心设计的图案接地屏蔽,进一步降低了基板损耗。邻近效应和涡流损耗对于具有大磁耦合系数的堆叠式变压器来说不太重要。线圈的设计可以通过优化线圈参数来完成,例如匝数、走线宽度和走线间距。顶部线圈在 300 MHz 时的品质因数 (Q) 可高达 20,底部线圈可高达 15。微变压器结构的高 Q 值使高效的功率传输成为可能。

图2.i耦合变压器线圈的横截面。

图3.变压器芯片的照片显示了电力变压器线圈和两个数据变压器线圈。

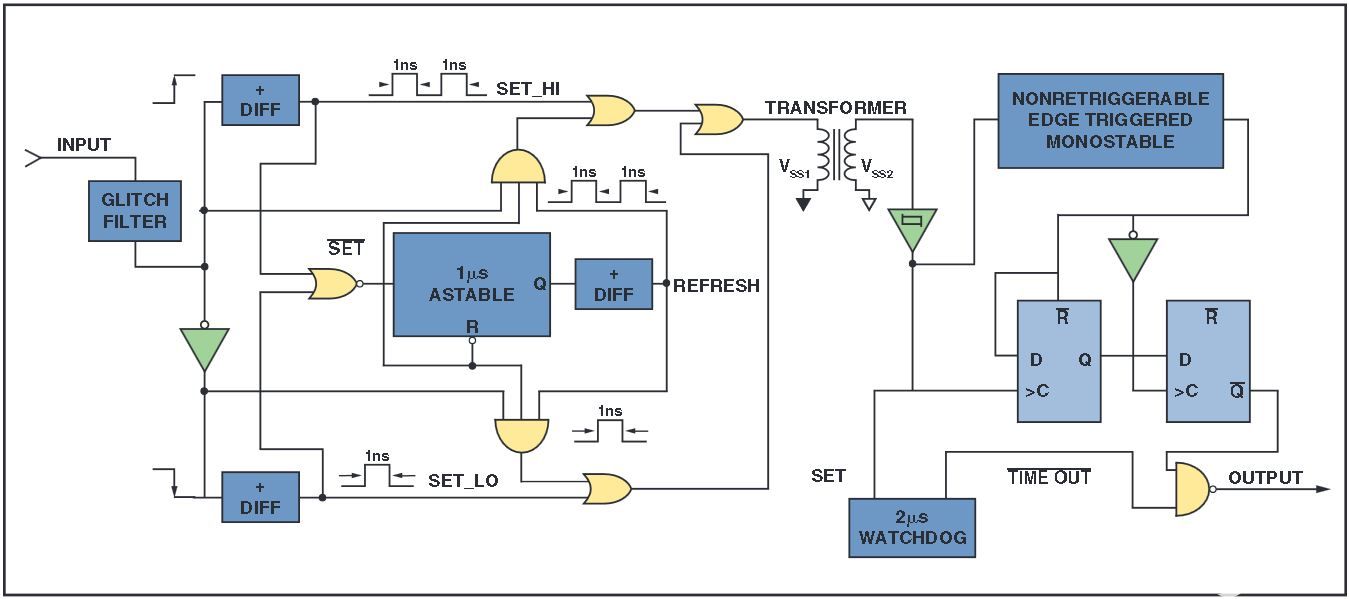

数字信号的传输是通过在变压器上传输大约1 ns宽的短脉冲来实现的,其中两个连续的短脉冲表示前沿,单个短脉冲作为下降沿。图4显示了信号传输框图。次级上的不可再触发单稳态产生检测脉冲。如果检测到两个脉冲,则输出设置为高电平。另一方面,如果检测到单个脉冲,则输出设置为低电平。输入滤波器有助于提高抗噪性。当大约1 μs未检测到信号边沿时,通过发送到变压器的刷新信号来保证直流正确性。如果输入为高电平,则产生两个连续的短脉冲作为刷新脉冲,如果输入为低电平,则产生单个短脉冲的刷新。为了补充驱动器侧的刷新电路,接收器中实施看门狗,以确保在未检测到刷新脉冲时输出处于故障安全状态。

图4.数字信号传输框图。

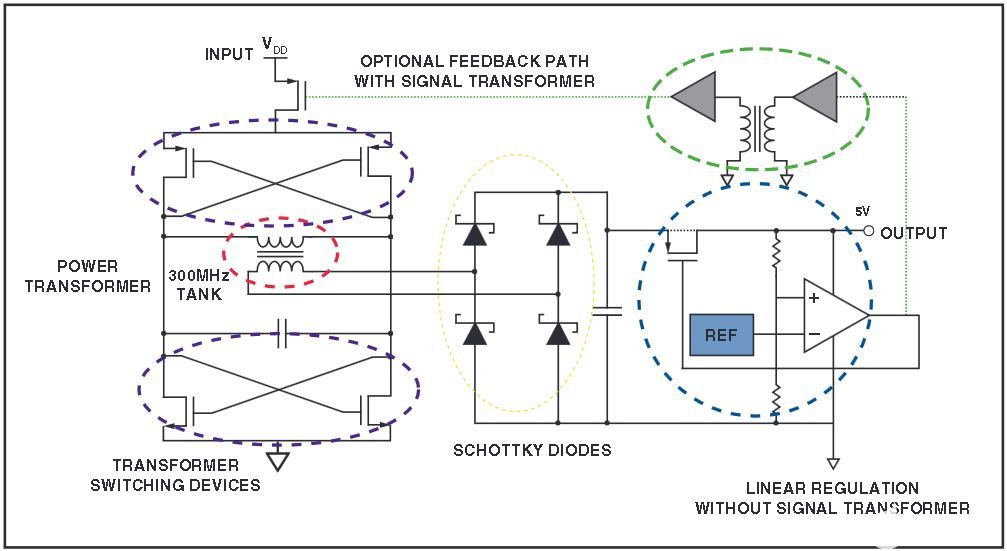

类似的微变压器用于传输电力。由于L/R比小,变压器需要高频切换,以避免电流饱和并实现高效率。图5显示了以交叉耦合配置实现的四个互补CMOS开关的示例,以及形成持续振荡的变压器。储罐组件尺寸经过优化,以最大限度地提高能量传输效率。集成的肖特基二极管用作整流装置。这些二极管的导通和恢复速度足以实现 300 MHz 整流。二极管的尺寸需要使其在整流期间保持在肖特基区域。次级上的线性稳压器通过输出负载或输入电源变化来维持输出电压。对于许多低功耗应用来说,效率不是问题。为了提高效率并保持能量调节,可以添加可选的反馈信号变压器。反馈信号将打开/关闭LC谐振箱,而不是直接控制变压器开关。这种方法将能量调节与能量转换分开,允许优化功率传输并保持调节。

图5.功率传输框图。

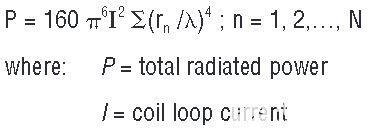

开关变压器的一个常见问题是它们的电磁干扰,特别是对于开关频率为300 MHz的变压器。 使用远场近似,

300 MHz 处的波长 λ 约为 1 米,半径在 0.5 mm 范围内的变压器仍然是一个非常差的天线,r/λ 很小。据估计,即使该器件以300 MHz的频率工作,环路电流为350 mA,总辐射功率仍小于500 pW。近场辐射随着与变压器的距离而迅速下降。片上变压器仅通过小间隔紧密耦合,在本例中为20 μm。

应用示例:ADuM5242在次级控制电源中的应用

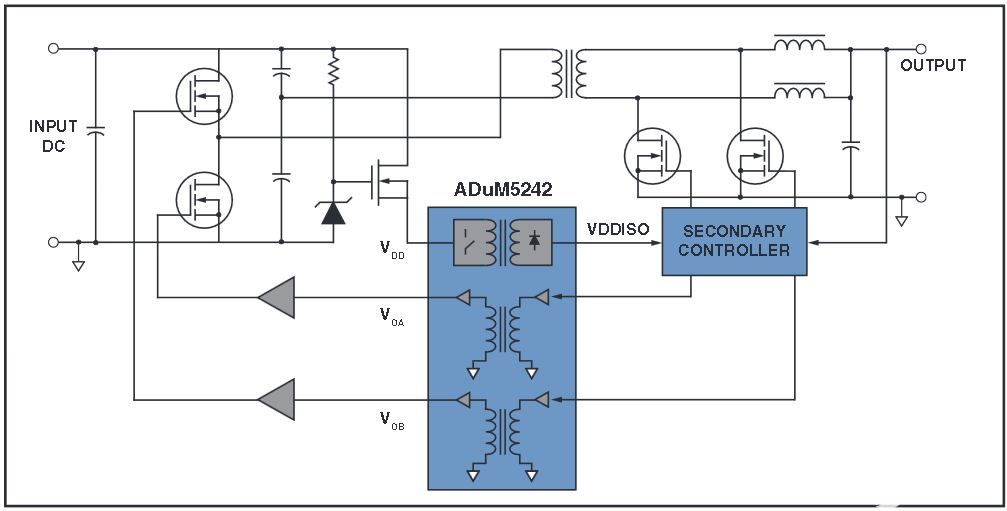

随着新电源趋向于更低的电源电压、更快的动态响应以及电源和负载之间的更多系统交互,次级控制架构越来越受到关注。采用二级控制与一级控制有两个主要困难。首先是需要高性能数字隔离与模拟隔离。在具有初级控制的系统中,通常使用廉价的模拟光耦合器将模拟反馈误差信号从次级发送到初级,而对于具有初级控制的系统,则需要昂贵或笨重的数字耦合器来跨越隔离栅发送PWM信号。

第二个困难是在系统启动之前需要辅助控制器供电。主控制器没有这样的问题,因为主端始终有电源可用。有两种方法可以解决此辅助控制启动问题。一种方法是添加专用于辅助控制器启动的辅助电源。第二种方法是在初级侧安装一个专用的启动组件,以在次级侧建立初始偏置,以启动次级控制器。

ADI公司的ADuM5242是一款双通道数字隔离器,具有50 mW隔离输出,是解决启动问题的理想解决方案。这款 8 引脚 SOIC 组件提供两个隔离通道,支持高达 10 Mbps 的 PWM 信号和 10 mA 的 5 V 隔离电源,用于启动次级控制器。用户可以进一步选择在系统启动后禁用电源。禁用是通过监视输入电源电压来实现的。当输入电源降至4 V以下时,图5所示的反馈控制开关关断。图6是次级控制系统中ADuM5242的示例应用框图。两个数字信号通道通过同步整流提供来自次级控制器的反馈信号,以驱动初级端的半桥驱动器。

图6.采用具有iso功率的ADuM5242的二级控制系统示例。

除了ADuM5242,还引入了另外两种数据通道配置。ADuM5240具有两个隔离输出通道,而ADuM5241具有一个隔离输出和一个隔离输入。这提供了支持各种应用的灵活性。ADuM524x产品还可以与其他多通道i耦合器器件结合使用,以配置更多的隔离信号通道。

总结

我采用 isoPower 的耦合器技术可在单个封装内提供完整的隔离解决方案。它不仅提供最先进的数字信号隔离,在功率、尺寸和性能方面比光耦合器具有显著优势,而且还消除了对单独隔离电源的需求。i耦合器技术为功能集成提供了前所未有的可能性,可以显著降低隔离系统的复杂性、尺寸和总成本。

审核编辑:郭婷

-

什么是隔离变压器,隔离变压器有哪些功能2025-08-04 1606

-

隔离变压器选择功率时需要考虑哪些因素2025-07-16 461

-

隔离变压器和普通变压器有什么不同2025-04-26 2486

-

隔离变压器和控制变压器能通用吗2024-09-06 2323

-

iCoupler® 具有isoPower的产品™技术:隔离期间的信号和功率传输使用微型变压器的屏障2023-11-30 436

-

隔离变压器和控制变压器区别2023-09-04 5681

-

变压器隔离式安全栅原理图2019-11-13 9179

-

隔离变压器选型2019-06-10 17254

-

数字隔离器协助分担变压器负荷2018-10-18 1601

-

微变压器为混合动力汽车提供信号与电源隔离2018-10-16 2308

-

隔离变压器选型_隔离变压器的作用及工作原理2018-02-28 13146

-

隔离变压器是什么_隔离变压器作用2018-01-27 10251

-

利用isoPower技术iCoupler产品实现微变压器跨越隔离栅信号和功率传输2017-09-13 865

-

普通变压器与隔离变压器到底有什么样的区别2016-10-20 7453

全部0条评论

快来发表一下你的评论吧 !