工业电机驱动器中的IGBT过流和短路保护

描述

工业电机驱动器的整个市场趋势是对更高效率以及更高可靠性和鲁棒性的需求不断增加。功率半导体器件制造商不断突破导通损耗和开关时间改进的界限。增强绝缘栅双极晶体管(IGBT)传导损耗的一些权衡是短路电流水平增加、芯片尺寸减小以及热容量和短路耐受时间缩短。这突出了栅极驱动器电路及其过流检测和保护功能的重要性。本文将通过三相电机控制应用中隔离式栅极驱动器的实验示例,讨论现代工业电机驱动器中成功可靠的短路保护所涉及的问题。

工业环境中的短路

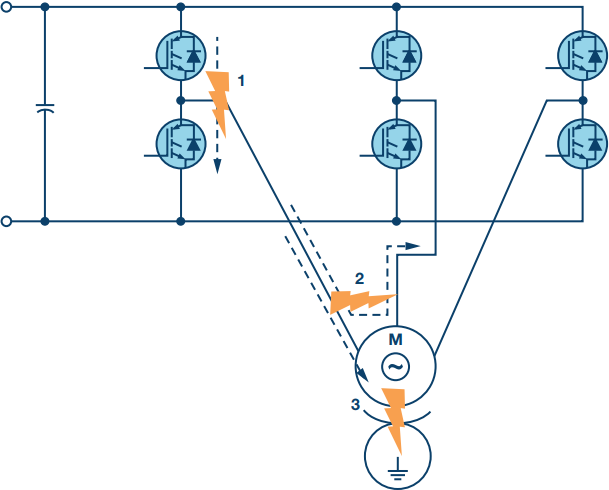

工业电机驱动器可以在相对恶劣的环境中运行,其中可能发生高温、交流线路瞬变、机械过载、接线错误和其他突发事件。其中一些事件可能导致电机驱动电源电路中流动较大的过流水平。图1显示了三种典型的短路事件。

图1.工业电机驱动中的典型短路事件。

这些描述如下:

逆变器直通。这可能是由于其中一个逆变器支路中的两个IGBT不正确导通引起的,这反过来又可能是由电磁干扰或控制器故障引起的。它也可能是由于腿部的一个IGBT的磨损/故障引起的,而健康的IGBT不断切换。

相间短路。这可能是由于退化、过热或过压事件导致绕组之间的电机绝缘击穿造成的。

相对地短路。这可能是由电机绕组和电机外壳之间的绝缘击穿引起的;通常由于性能下降、过热或过压事件。

一般来说,电机能够在相对较长的时间内吸收非常高的电流水平(毫秒到秒,具体取决于电机尺寸和类型);然而,IGBT(占工业电机驱动逆变器级的大多数)具有微秒级的短路耐受时间。

IGBT 短路能力

IGBT的短路耐受时间与其跨导或增益以及IGBT芯片的热容量有关。较高的增益会导致IGBT内的短路电流水平较高,因此增益较低的IGBT显然具有较低的短路电平。然而,较高的增益也会导致较低的导通状态传导损耗,因此必须做出权衡。1IGBT技术的进步导致短路电流水平增加的趋势,从而缩短短路耐受时间。此外,技术的改进允许使用更小的模具,2减小模块尺寸,但降低热容量,从而进一步缩短耐受时间。对IGBT集电极-发射极电压的依赖性也很强,因此工业驱动器中直流母线电压水平的并联趋势导致短路耐受时间的进一步缩短。从历史上看,这些一直在10 μs范围内,但近年来它们正趋向于5 μs。3在某些情况下可低至 1 μs。4此外,短路耐受时间因器件而异,因此通常建议在IGBT保护电路中增加超出规定的短路耐受时间的额外裕量。

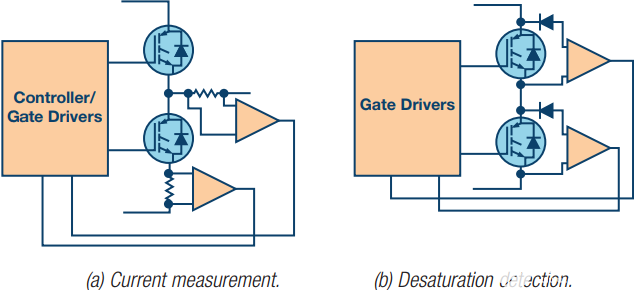

IGBT过流保护

IGBT过流保护是系统可靠性的关键部分,无论是在资产破坏方面还是在安全性方面。IGBT不被视为故障安全元件,其故障可能导致直流母线电容器爆炸和完全驱动故障。5过流保护通常通过电流测量或去饱和检测来实现。这些技术如图 2 所示。对于电流测量,逆变器支路和相位输出中都需要分流电阻等测量设备,以覆盖直通故障和电机绕组故障。然后,控制器和/或栅极驱动器中的快速跳闸电路必须及时关断IGBT,以防止超过短路耐受时间。这种方法的主要缺点是要求在每个逆变器支路中包括两个测量设备,以及任何相关的信号调理和隔离电路。只需在正直流和负直流母线中添加分流电阻器即可缓解这种情况。然而,在许多情况下,驱动架构中会出现支路分流电阻器或分相电阻器,用于电流控制环路和电机过流保护,这些电阻器也可以用于IGBT过流保护,前提是信号调理的响应时间足够快,可以在所需的短路耐受时间内保护IGBT。

图2.IGBT过流保护技术示例

去饱和检测利用IGBT本身作为电流测量元件。原理图中显示的二极管确保IGBT集电极-发射极电压仅在导通时间内由检测电路监控,而在正常工作时,集电极-发射极电压非常低(典型值为1 V至4 V)。但是,如果发生短路事件,IGBT集电极电流会增加到将IGBT从饱和区域驱动到线性工作区域的水平。这导致集电极-发射极电压迅速增加。上述正常电压电平可用于指示是否存在短路,去饱和跳闸的阈值电平通常在7 V至9 V区域。重要的是,去饱和还可以表明栅极-发射极电压过低,并且IGBT没有被完全驱动到饱和区域。在实施去饱和检测时需要小心,以防止误跳闸。当IGBT未完全处于饱和状态时,这尤其可能发生在从IGBT关闭状态过渡到IGBT开启状态期间。通常在开启信号的开始和激活去饱和检测的点之间插入消隐时间,以避免错误检测。通常还会添加电流源充电电容器或RC滤波器,以在检测机制中引入短时间常数,以滤除噪声拾取引起的杂散跳闸。这些滤波器元件的选择是在提供抗噪性和在IGBT短路耐受时间内起作用之间的权衡。

检测到IGBT过电流后,在异常高的电流水平下关闭IGBT面临着进一步的挑战。在正常工作条件下,栅极驱动器设计为尽可能快地关断IGBT,以最大限度地降低开关损耗。这是通过低驱动器阻抗和小栅极驱动电阻实现的。如果在过流条件下应用相同的栅极关断速率,则由于短时间内电流变化较大,集电极-发射极中的di/dt将明显变大。由于引线键合和PCB走线杂散电感,集电极-发射极电路内的寄生电感会导致IGBT两端瞬时达到较大的过压水平(如VL流浪= L流浪× di/dt)。因此,在去饱和事件期间关闭IGBT时,提供更高阻抗的关断路径非常重要,以降低di/dt和任何潜在的破坏性过压电平。

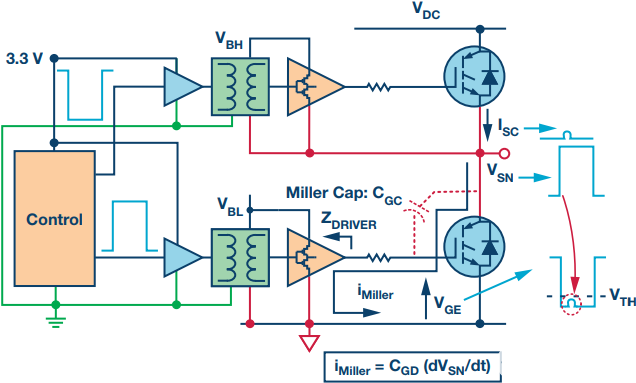

除了由于系统故障而发生短路外,在正常运行中还可能发生瞬时逆变器击穿。在正常工作条件下,IGBT导通要求将IGBT驱动到饱和区域,使导通损耗最小化。这通常意味着导通状态下的栅极-发射极电压为>12 V。IGBT关断要求将IGBT驱动到工作截止区域,以便在高端IGBT导通后成功阻断其两端的反向高压。原则上,这可以通过将IGBT栅极-发射极电压降低到0 V来实现。但是,当逆变器支路低端的晶体管导通时,必须考虑次要效应。开关节点电压在导通时的快速转换导致容性感应电流在低侧IGBT寄生米勒栅极集电极电容(C气相色谱在图 3 中)。该电流流过低侧栅极驱动器(Z司机如图3所示,在低侧IGBT栅极-发射极端产生瞬态电压升高。如果该电压上升到IGBT阈值电压以上,则V千,它可能导致低侧IGBT短暂导通,导致逆变器支路瞬间直通,因为两个IGBT都在短时间内导通。这通常不会导致IGBT破坏,但会增加功耗并降低可靠性。

图3.米勒诱导逆变器直通。

通常有两种方法可以解决逆变器IGBT的感应导通问题:使用双极性电源和/或增加米勒箝位。在栅极驱动器的隔离侧接受双极性电源的能力为感应电压瞬变提供了额外的裕量。例如,–7.5 V的负电源轨意味着通常需要>8.5 V的感应电压瞬变来感应杂散导通。这通常足以防止杂散导通。一种补充方法是在关断转换完成后的一段时间内降低栅极驱动器电路的关断阻抗。这被称为米勒箝位电路。容性电流现在在较低阻抗的电路中流动,从而减小了电压瞬变的大小。通过使用非对称栅极电阻进行导通和关断,可以在开关速率控制方面提供更大的灵活性。所有这些栅极驱动器功能对整体系统可靠性和效率都有积极影响。

实验实例

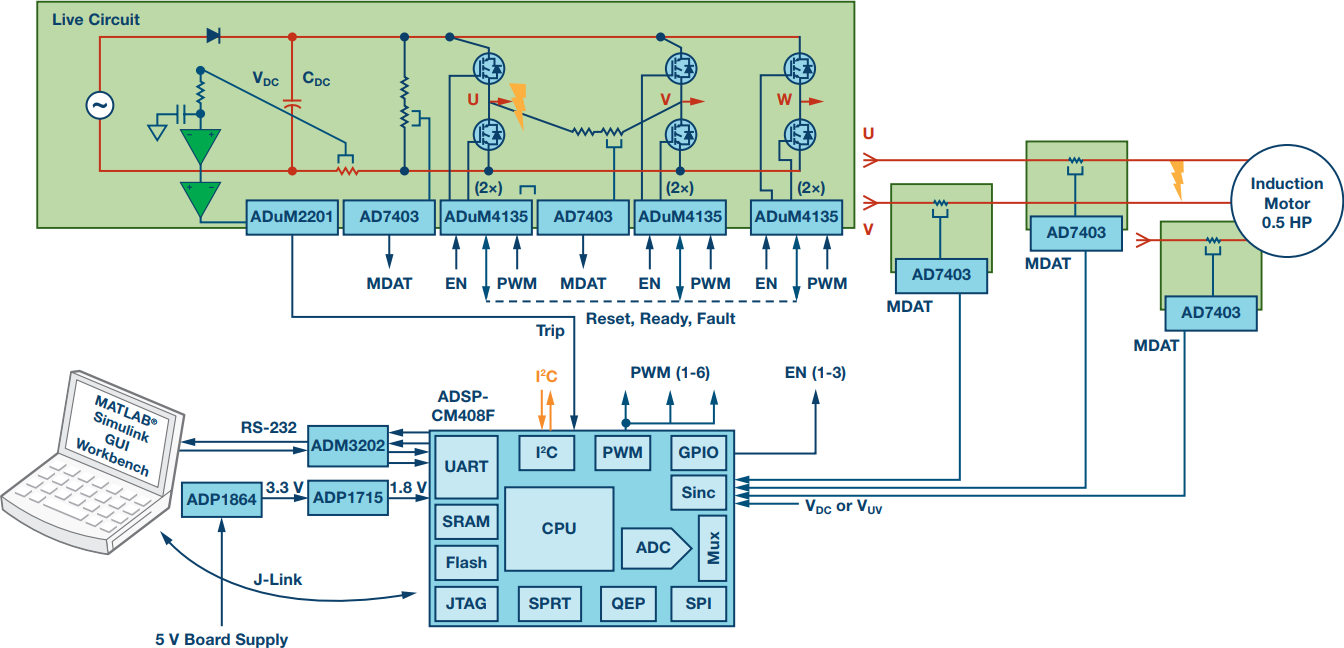

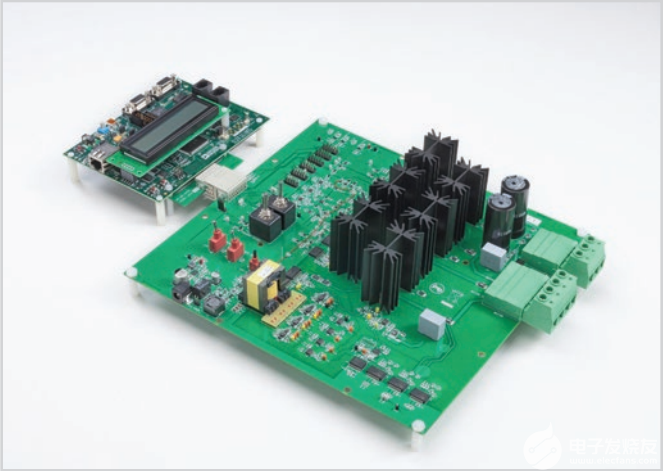

实验装置利用由交流电源通过半波整流器供电的三相逆变器。在这种情况下,这会导致直流母线电压为320 V,尽管系统也可以使用到800 V的直流母线电压电平。 0.5 HP感应电机在开环V/Hz控制下正常运行。IGBT是国际整流器的1200 V,30 A IRG7PH46UDPBF。该控制器是ADI公司的ADSP-CM408F Cortex-M4F混合信号处理器。相电流测量使用隔离式Σ-ΔAD7403调制器进行,隔离式栅极驱动使用ADuM4135实现,ADuM4135是一款集成去饱和检测功能的磁隔离栅极驱动器、米勒箝位和其他IGBT保护功能。短路测试是通过在电机相位之间或电机相位和直流母线负极之间手动切换短路来进行的。在本例中未测试接地短路。®

图4.实验设置。

控制器和电源板如图5所示。这些是ADSP-CM408F EZ套件®6以及EV-MCS-ISOINVEP-Z隔离逆变器平台,7两者都可从ADI公司获得。

图5.ADI公司的隔离式逆变器平台,具有功能齐全的IGBT栅极驱动器。

IGBT过流和短路保护在实验硬件中使用一系列方法实现。这些是:

直流母线电流检测(逆变器击穿故障)

电机相电流检测(电机绕组故障)

栅极驱动器去饱和检测(所有故障)

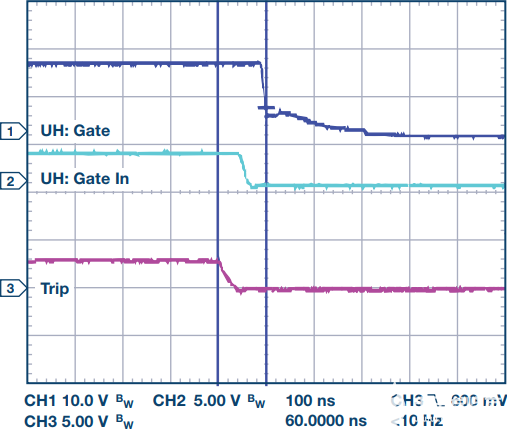

对于直流母线电流检测电路,必须添加一个小滤波器以避免误跳闸,因为直流母线电流是不连续的,噪声成分可能很高。使用具有3 μs时间常数的RC滤波器。检测到过流后,IGBT关断的剩余延迟是运算放大器、比较器、信号隔离器的延迟、ADSP-CM408F中的跳闸响应时间和栅极驱动器传播延迟。这相当于额外的0.4 μs,导致总故障关断时间延迟为3.4 μs,完全在许多IGBT的短路时间常数范围内。类似的时序也适用于将AD7403与ADSP-CM408F处理器上的集成过载检测sinc滤波器结合使用的电机相电流检测。它们在sinc滤波器时间常数约为3 μs的情况下运行良好。8在这种情况下,剩余的系统延迟仅是由于跳闸信号到PWM单元的内部路由和栅极驱动器传播延迟造成的,因为过载sinc滤波器位于处理器内部。除了电流检测电路或数字快速滤波器的反应时间外,ADuM4135在这两种情况下的极短传播延迟对于使用这些方法中的任何一种实现可行的快速过流保护都至关重要。在图6中,显示了其中一个逆变器支路中硬件跳变信号、PWM输出信号和上部IGBT的实际栅极-发射极波形之间的延迟。IGBT关断开始的总延迟约为100 ns。

图6.过流关断时序延迟(通道1:栅极-发射极电压10 V/格,通道2:来自控制器的PWM信号5 V/格,通道3:低电平有效跳闸信号5 V/格;100 ns/格)。

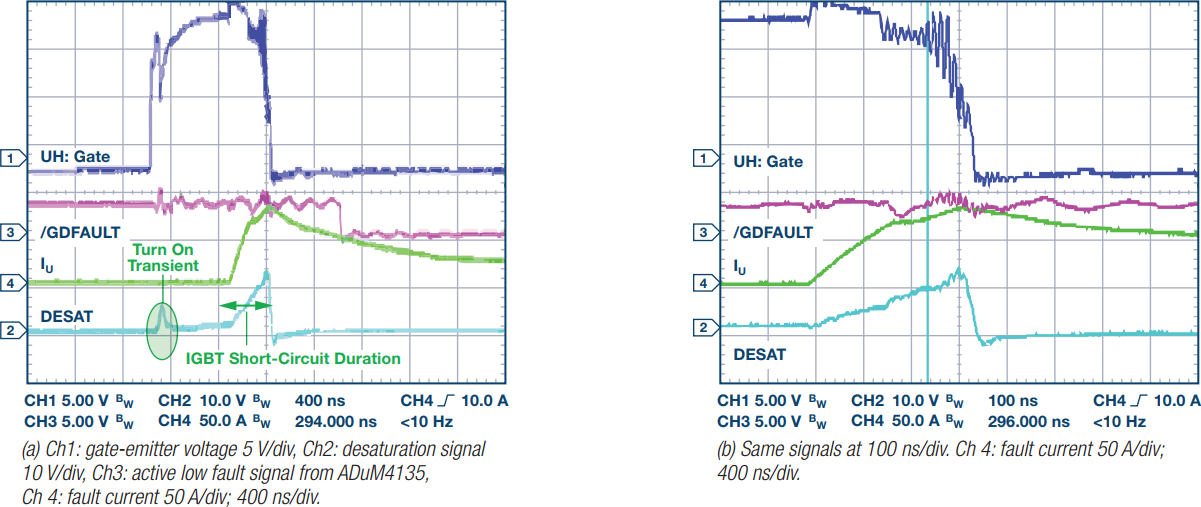

栅极驱动器去饱和检测的作用明显快于前面描述的过流检测方法,并且对于限制短路电流的允许上升程度非常重要,从而将整体系统可靠性提高到即使使用快速过流保护也能达到的水平。如图 7 所示。随着故障的发生,电流开始迅速增加——实际上,电流远高于所示值,因为测量是使用带宽受限的20 A电流探头进行的,仅供说明之用。去饱和电压达到9 V跳闸电平,栅极驱动器开始关断。很明显,整个短路持续时间为 <400 ns。电流上的长尾是电流在下部IGBT的反并联二极管中续流引起的感性能量衰减。导通期间去饱和电压的初始增加是由于集电极-发射极电压的瞬态而导致杂散去饱和检测的一个例子。这可以通过增加去饱和滤波时间常数来增加额外的消隐时间来消除。

图7.IGBT短路检测。

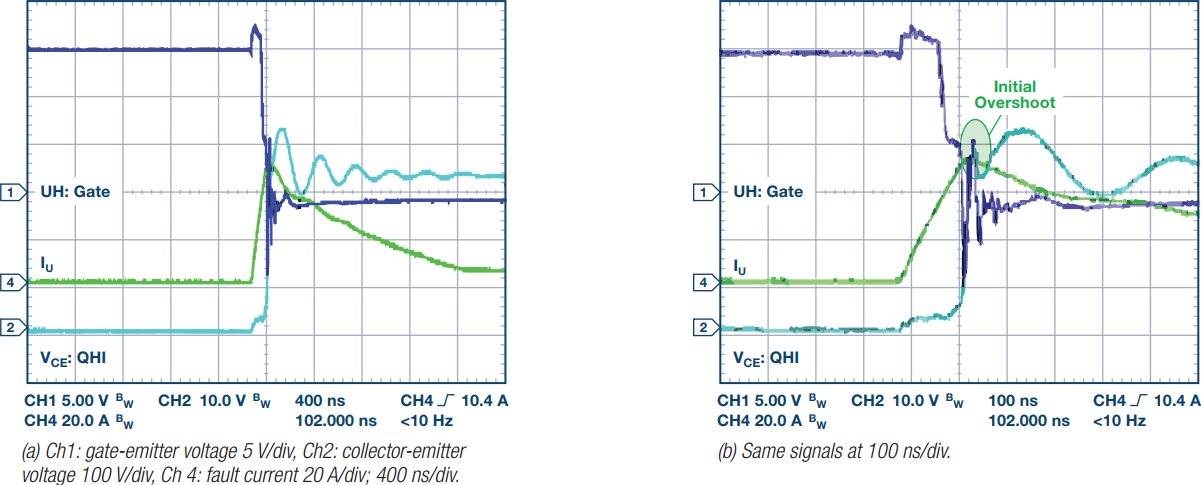

图8显示了IGBT两端的集电极-发射极电压。初始受控过冲比320 V高约80 V直流由于去饱和保护期间关断中的较高阻抗而导致的总线电压。电流在下部反并联二极管和电路寄生中的循环实际上会导致电压略高,最高可达约420 V。

图8.IGBT 短路关断。

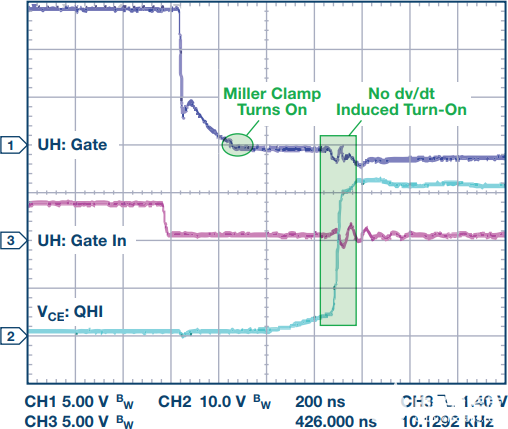

米勒钳位在正常工作中防止逆变器击穿方面的值如图9所示。

图9.米勒夹紧开启。通道1:栅极-发射极电压5 V/格,通道2:来自控制器5 V/格的PWM信号,通道3:集电极-发射极电压100 V/格;200 纳秒/格

总结

随着IGBT的短路耐受时间降至1 μs水平,在极短的时间内进行过流和短路检测以及关断变得越来越重要。工业电机驱动的可靠性与IGBT保护电路密切相关。本文概述了处理此问题的一些方法,并介绍了实验结果,强调了ADI公司的ADuM4135等鲁棒隔离式栅极驱动器IC的价值。

审核编辑:郭婷

-

IGBT的短路保护和过流保护2023-02-23 1216

-

工业电机驱动系统中的过流现象解析2022-11-03 958

-

IGBT过流保护技术在工业电机驱动中的应用2022-07-13 1840

-

工业电机驱动中实现短路保护的问题2021-08-12 3364

-

现代工业电机驱动如何实现短路保护2021-01-25 3162

-

【案例分享】工业电机驱动中的IGBT过流和短路保护2019-07-24 3590

-

工业电机驱动中的短路保护如何实现2019-06-27 2504

-

工业电机驱动中的实现短路保护实现2019-04-29 2567

-

工业电机驱动IGBT过流和短路保护2018-08-20 2194

-

工业电机驱动中的IGBT过流和短路保护2017-02-10 2713

-

工业电机驱动IGBT过流和短路保护的问题及处理方法2016-10-09 23684

全部0条评论

快来发表一下你的评论吧 !