实现工业4.0:基本系统考虑因素

电子说

描述

本应用笔记探讨了在实施工业4.0所需的基础设施之前需要解决的各种系统设计障碍,并探讨了一些关键的系统挑战。

介绍

自动化行业的每个人都听说过“工业4.0”的流行语,这是2011年在汉诺威博览会上首次创造的短语。这种工业概念设想未来的工厂将更加集成化、自动化和灵活。更快、更高效,他们将生产出不断变化的市场所需的商品。

工业4.0,顾名思义,意味着我们已经经历了三次工业革命,并且正处于第四次工业革命的风口浪尖(图1)。1

图1.回顾最近一段时间,我们可以确定工业自动化发展的四个不同的关键时刻。图形来源是DFKI。

很明显,制造和过程自动化的第四次革命将在连接系统的骨干上推进:传感器、执行器、控制系统都通过互联网协议通过不同类型的网络连接。一旦所有机器/传感器数据都在云上,就可以进行有趣的分析,以优化制造、预测故障、安排维护、自动补充库存,甚至定制成品规格以反映市场动态。

工业4.0的一个有趣的当代例子是通用电气在纽约斯克内克塔迪的最新美国工厂。这家钠镍电池制造工厂在 180,000 平方英尺的制造空间中拥有 10,000 多个传感器;所有传感器都连接到高速内部以太网。2正如麻省理工学院技术评论所写:“[传感器]监控诸如使用哪些批次的粉末来形成电池核心的陶瓷,使用多高的温度来烘烤它们,制造每个电池需要多少能量,甚至当地的气压。在工厂车间,拥有iPad的员工可以从工厂周围设置的Wi-Fi节点中提取所有数据。®3

本文从第四次工业革命正在进行这一前提开始。它认为,车间无处不在的连接将带来生产力和可预测性的提高,这在很大程度上是由不断改进的软件和算法驱动的。是的,令人印象深刻且相当容易实现。然而,在我们建立基础设施和这场革命真正进行之前,有各种系统设计障碍需要解决。本文将探讨其中的一些关键系统挑战。

工业 4.0 的系统级设计注意事项

工业4.0愿景的实现很可能跨越十年或二十年,但它已经影响了各种系统设计。自动化显示了迈向工业 4.0 时必须实施的三个关键系统设计方面。

分布式计算与控制

一个已经在进行的关键系统级趋势是计算和控制系统的本地化。需要分布式控制来增加复杂装配线的灵活性,提供低延迟控制,并减轻主PLC的处理要求。在下一代工厂中,这将变得更加普遍。PLC的尺寸将继续缩小,并处理越来越多的模拟和数字I/O通道。PLC还必须支持各种I / O协议,包括较新的协议,如IO-Link标准。®

无处不在的传感器 那么所有不同的传感器

呢?工业4.0的基本前提是制造数据是共享的,但这意味着必须首先收集越来越多的数据。这种雪崩式的数据源于工厂和过程设施内传感器系统数量的爆炸式增长,并蔓延到远程操作中。即使过程参数今天不会影响您的控制算法,仍必须收集其数据以备将来使用。我们可以预见,今天在云上运行的算法的快速和预期的创新最终可能会“重新发明”一个旧的过程参数来预测一个重要的系统故障机制。业内经常用来描述传感解决方案增长的短语是“普遍传感”。我们将在下面对此进行更多说明。

经过身份验证的安全性

最后,通过互联网协议连接所有传感器、控制系统和执行器以实现“大”数据分析肯定会增加安全问题。大部分工业安全问题通过软件防火墙和安全互联网交换机/网关得到解决。但安全问题不仅限于这些通信门户,还包括硬件本身。新的纵深防御标准要求终端设备网络(例如,用于此讨论的传感器和 PLC)经过身份验证且安全。这种基础广泛的软件和硬件安全性对这些系统的设计有直接的系统级影响。

分布式本地控制:微型PLC的兴起 一个更小但功能强大的PLC

可以对过程或装配线进行本地控制,因此非常有吸引力,因为它可以实现低延迟的分布式控制。但是,微型PLC设计必须应对模拟I/O集成和散热方面的重大技术挑战,这些挑战在Maxim开发的Micro PLC概念验证设计中得到了成功解决(图3)。

图3.这款微型 PLC 概念验证集成了 32 位微控制器、以太网连接和 25 个 I/O 通道。总面积为 23 立方英寸(406,125 毫米)3).

这款微型PLC适合您的手掌。它集成了必要的32位微处理器和以太网连接;它处理和连接总共 25 个 I/O 通道。具体而言,它提供:

4 个模拟输入和 1 个模拟输出通道

8 个数字输入和 8 个数字输出通道

四通道 IO-Link 模块,可与 4 个支持 IO-Link 的传感器连接

成功的模拟集成

我们知道,模拟和分立元件占 PLC I/O 模块电路板空间的 50% 到 70%。我们还知道,I/O 模块在任何 PLC 中都需要大量空间。因此,将完整的PLC系统缩小到这种微型尺寸需要我们解决模拟I/O集成挑战。

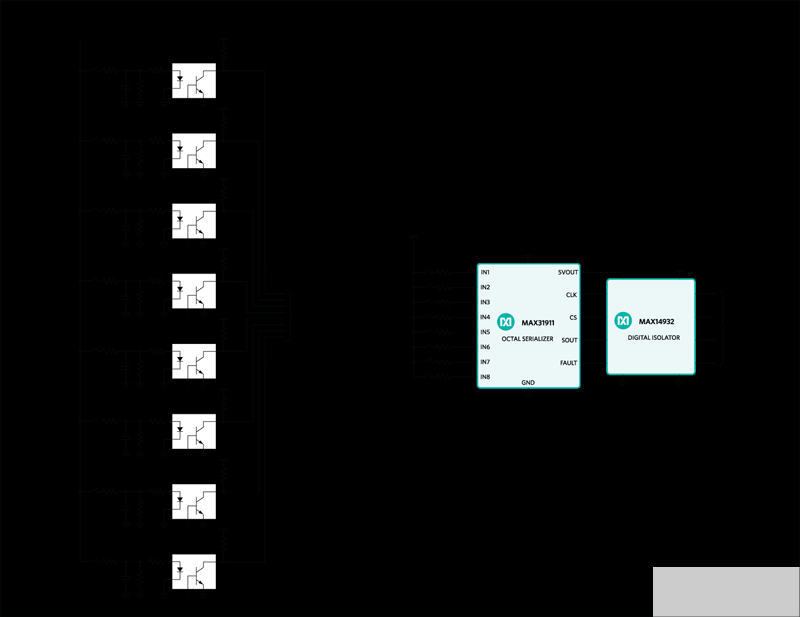

实现这种微小外形的一种方法是使用集成模拟器件,而不是大量甚至数百个分立元件。电路板尺寸缩小,功耗下降,可靠性提高。图4所示为八通道串行器(MAX31911)和四通道数据隔离器(MAX14932),取代了左图传统设计中的数十个分立光耦合器和数百个电阻和电容。这种紧凑的微型 PLC 解决方案具有与常规 PLC 相同的 I/O 通道容量。

更详细的图像。

图4.这款双芯片微型 PLC 概念验证取代了数百个分立元件。

散热和高效功率转换

当您将这些众多通道集成到如此激进的外形尺寸中时,板载 DC-DC 切换器的散热和功率转换效率成为主要问题。更高的电源效率导致更凉爽的运行。

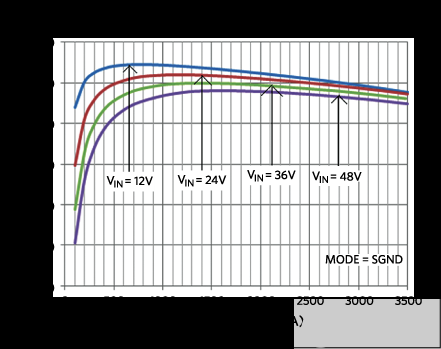

图5

所示为

MAX17505

DC-DC同步开关稳压器以5V输出驱动不同负载电流的功率效率曲线。

图5.效率与负载电流的关系。数据显示,在很宽的电压范围内,效率高于 90%在和负载电流。

该系列稳压器的效率高于 90%(假设背板输入电压为 24V,电流驱动> 1A),与传统解决方案相比,运行温度低 30% 至 50%。这意味着显著降低温升,因此更容易将更多的I/O模块封装到更小的微型PLC中。

关于MAX17505高效、高电压、同步整流降压转换器,我们可以说很多(图6)。该器件采用双路集成 MOSFET,可在 4.5V 至 60V 输入范围内工作,并提供高达 1.7A 和 0.9V 至 90%V 的电流在输出电压。输出电压范围内的内置补偿功能免除了增设外部元件的需要。-40°C至+125°C范围内的反馈(FB)调节精度为±1.1%。该下变频器采用紧凑型 (4mm x 4mm) TQFN 无铅 (Pb) 封装,带裸焊盘。提供仿真模型。

图6.MAX17505是高效率、高电压、同步整流降压转换器,具有双路集成MOSFET,工作在4.5V至60V输入电压,提供高达1.7A和0.9V至90%V的电流在输出电压。

MAX17505采用峰值电流模式控制架构,具有MODE功能,以多种控制方案工作器件:脉宽调制(PWM)、脉冲频率调制(PFM)或非连续导通模式(DCM)。PWM 操作可在所有负载下提供恒定频率操作,在对开关频率敏感的应用中非常有用。PFM 操作可禁用负电感器电流,并在轻负载时额外跳脉冲以实现高效率。MAX17505具有DCM,具有恒定频率工作特性,负载比PFM模式轻,在轻负载时不跳脉冲,仅禁用负电感电流。DCM 操作提供介于 PWM 和 PFM 模式之间的效率性能。低电阻片内 MOSFET 可确保满载时的高效率并简化布局。

采用 IO-Link 通信标准的普遍检测

在未来的工厂中,传感器将无处不在,并通过不同的接口直接连接到网关或PLC。传感器不再仅仅发送ON/OFF信号,而是很快将传输丰富的数据。IO-Link协议是业界发展最快的传感器通信技术之一,在何时何地变得如此重要。虽然 IO-Link 是 IEC 标准,但它基于已建立的 3 线传感器和执行器连接。®

自 1980 年代以来,工业现场总线允许更智能的设备、更快的安装、更少的布线和更轻松的维护。然而,缺乏单一的、普遍接受的现场总线也造成了混乱、培训挑战、高成本和设备之间的兼容性问题。IO-Link 协议是第一个用于与传感器和执行器通信的开放式、现场总线诊断、低成本、点对点串行通信标准。它已被采用为国际标准(IEC 61131-9)。4

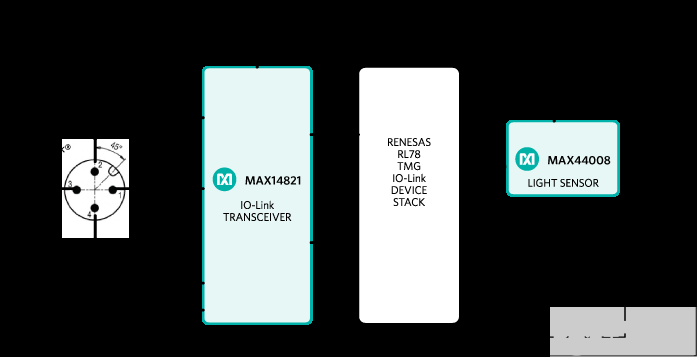

IO-Link协议标准化了世界各地工业设备之间的互操作性。该标准可以直接存在于PLC上,也可以集成到所有标准现场总线中。这种灵活性很快使其成为与智能设备(如Maxim Integrated的Santa Cruz光学传感器MAXREFDES23#)进行通用通信的事实标准(图7)。

图7.圣克鲁斯光学光传感器的参考设计框图。

IO-Link技术以及传感器的持续小型化,有助于在整个工厂内部署超小型、高能效传感器。图 8 显示了圣克鲁斯 IO-Link 颜色传感器。

图8.MAXREFDES23# 是一款微型 IO-Link 光传感器,集成了六个传感器:环境光(透明)、红色、绿色、蓝色、红外线和温度。所有这些都在6.5mm x 25mm的微型印刷电路板(PCB)上。

作为世界上最小的 IO-Link 光传感器之一,Santa Cruz MAXREFDES23# 系统在微型 PCB 上集成了六个传感器——环境光(透明)、红色、绿色、蓝色、红外和温度。Santa Cruz设计包括一个行业标准的Maxim IO-Link器件收发器(MAX14821);瑞萨电子超低功耗、16位微控制器(RL78),采用Technologie Management Gruppe Technologie and Engineering (TMG TE) IO-Link器件堆栈;以及Maxim集成MAX44008光传感器(图7和图8)。此次合作使圣克鲁斯成为符合 IO-Link 版本 1.1/1.0 标准的光传感器参考设计。像Santa Cruz这样的紧凑型传感系统使得部署许多广泛的传感器变得简单方便,这些传感器通过IO-Link协议向连接到云或PLC的传感器集线器提供有用的数据。®

今天的工业传感器(如Santa Cruz)必须具有超高能效,因为它们体积小且封闭,以确保安全。这些传感器设计中,越来越多的人将使用高效DC-DC开关稳压器,而不是传统的LDO。图9所示的MAX17550/MAX17551 DC/DC稳压器等产品即使在驱动25mA和50mA小负载电流时也能提供>90%的效率。

图9.MAX17550/MAX17551高效DC-DC开关稳压器设计用于驱动传感器系统应用的低负载电流。

对嵌入式硬件安全的需求

众所周知,IC供应商并不总是认为安全性至关重要。考虑一下最近由Unisys“与Ponemon Institute合作”赞助的对13个国家的599名全球IT和IT安全高管的调查。他们的结果发现,只有28%的受访者认为安全性是整个企业的五大战略优先事项之一。然而,几乎60%的人承认网络威胁使他们的控制系统和SCADA系统面临风险。5

只有28%的受访者优先考虑安全性。这应该会让读者感到不安,因为我们知道分布式控制和无处不在的连接已经在推动对安全性日益增长的需求。大多数安全问题都围绕着对更好的防火墙、入侵检测系统和安全交换架构的需求。但同样重要的是需要可靠的硬件,尤其是I/O模块和远程现场传感器。这些设备可以被克隆或欺骗,尤其是在它们周围几乎没有物理安全性的情况下。当发生任何此类违规行为时,根据从这些设备收集的数据做出关键决策的工业互联网将受到严重损害。因此,确保这些系统经过身份验证和保护至关重要。最终,如果没有安全的嵌入式硬件,我们将无法充分体验工业4.0的潜力。

我们对工业4.0安全系统的关注必须从将数据发送到云或PLC的可信传感器开始。远程安全漏洞的影响是深远的。例如,如果受损传感器发送有关油箱中油位或管道中压力的虚假数据,则基于该数据采取(或未采取)的操作可能会产生灾难性后果。我是不是太戏剧化了?一点也不。但不可否认的是,传感器数据受损造成的灾难性后果较小。如果数据受到损害,则使用传感器数据预测维护需求的大数据分析程序可能会完全被抛弃。这关系到正常运行时间、可预测的维护和整体行业效率——工业 4.0 的基石。

并非所有传感器的物理安全性都可能并不总是可行的,特别是当传感器非常遥远时,例如用于监测石油和天然气田的传感器。无法访问使其容易受到物理攻击,因此必须在接受所有这些传感器的数据之前对其进行身份验证。

幸运的是,几年前就为医疗和消费产品(如打印机墨盒)制定了身份验证方案。如今,身份验证非常基于标准,必须使用遵守身份验证协议的防篡改设备来实现。

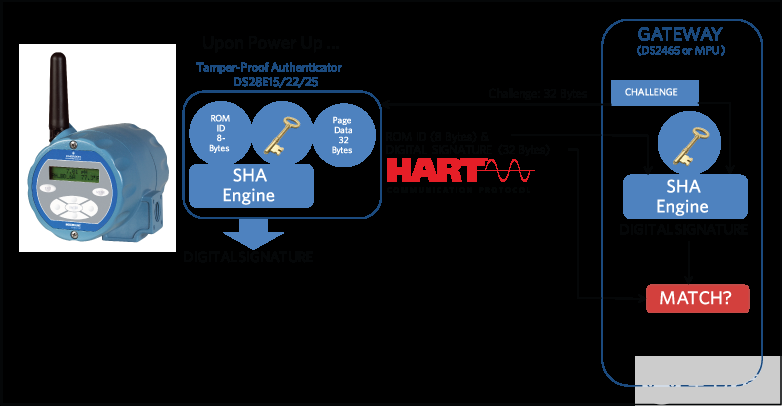

基于对称 SHA 256 算法的基于硬件的身份验证方案的简单概念框图如图 11 所示。SHA-256协议基于授权设备之间的质询和响应交换,将在接受和读取传感器数据之前对传感器进行身份验证。SHA-256身份验证使攻击者无法连接到网络并假装成传感器,甚至无法用受感染的系统替换传感器系统。6

图 11.基于SHA-256的身份验证,通过HART或任何其他通信标准对远程现场传感器系统进行身份验证。页面数据(32 字节)和密钥(2 字节)对于传感器和主机都是已知的。传输的字节数将产生较小的开销。HART是HART通信基金会的注册商标。无线变送器的图像由艾默生过程管理提供。®

总结

工业 4.0...描述互联制造运营的现代方式,其中来自不同分布式 PLC、传感器和其他现场设备的数据被聚合,以利用分析和优化软件的优势。工业 4.0 有望在正常运行时间、定期维护、电源效率和更高效地利用所有资源方面优化制造资产。制造数据也可以集成到公司的ERP和CRM软件中,以有效地规划制造流程,甚至可以使用客户的信息来更改装配线和工艺参数。

但是,当您开始互连所有不同的制造系统时,需要考虑一些重要的系统设计因素。我们在本文中讨论了其中的一些注意事项。我们已经展示了如何使用新的硅技术,特别是在模拟/混合信号领域,来解决其中一些工业系统挑战。这些新的集成技术不仅允许您缩小传感器系统和PLC,而且还提供了一种经济高效地在现场一些关键IO设备中增加嵌入式安全性的方法。

随着我们开始工业4.0的过渡,毫无疑问,我们将在我们的工厂系统中发现并解决其他系统设计考虑因素。我们一定会使用最新技术来实现所需的功率、性能和通信配置文件。

审核编辑:郭婷

-

超声系统考虑因素如何影响前端组件选择2023-01-31 1534

-

实现工业 4.0:基本系统考虑因素2022-11-16 153

-

基于STM32的智能家居系统本系统的设计资料分享2022-02-23 1424

-

STM32的基本系统主要涉及哪几个部分2021-08-11 1420

-

数字卫星电视接收器前端设计的系统考虑因素有哪些?2021-05-28 1057

-

一文读懂STM32的基本系统2018-10-05 5202

-

STM32的基本系统介绍2018-09-21 1357

-

基于TMS320VC5402的DSP基本系统的设计2017-10-20 1121

-

基于DSP的声控电子记事本系统2011-06-18 1486

-

Android 3.0 Honeycomb版本系统将亮相MWC20112011-02-17 843

-

基于TMS320VC5402 的DSP基本系统的设计2010-04-01 554

-

笔记本系统安装的方法2010-01-27 757

-

笔记本系统轻松安装与使用教程2010-01-21 2042

-

自制笔记本系统恢复光盘2009-10-15 1043

全部0条评论

快来发表一下你的评论吧 !