A-SAP和mSAP工艺都可用于电镀孔吗

描述

高密度互连(high-density interconnect,简称HDI)设计要求设计师具有一些不同的想法。首先要考虑的重点是是否需要HDI,如果需要,需要多少。

只要采购任何引脚间距为0.5mm的元器件,就会影响HDI选项。

这些元器件的数量及设计的其他技术规范将决定所需要的HDI量。

以下是HDI选项清单:

· 更小的通孔

· 更小的走线

· 更薄的介质

· 更密的阻焊层间隙

· 受控膏状掩模结构

每个选项都会带来影响制造及组装的选择,因此在做出这些选择之前需要进行一些研究。

本文将只探讨前两个选项,因为它们通常会决定贵公司想要使用哪种制造工艺。

更小的通孔有多种可选项 :

具有贯穿通孔的盲孔

这是最佳选择。它会增加一点成本,但同时能够将元器件放在PCB的两侧,而不必受具有不同网相对焊盘的限制。

具有贯穿通孔的盲孔和埋孔

此选项提供了最大的布线控制;然而,它也会增加成本。

仅有贯穿通孔

虽然这种选择可以降低制造成本,但它限制了分支、布线、通孔尺寸和元器件放置。

更小的通孔取决于板的纵横比。

保持PCB尽可能薄,如果电路板厚度小于等于50 mil[1.27mm],大多数制造商可以生产更小的通孔,最小可达6mil[0.15mm],而无需额外增加成本。

A-SAP和mSAP工艺都可用于电镀孔。

同样,厚径比也会有所不同。

还有,需要多厚镀层?是用导电材料还是非导电材料填塞通孔?

更窄的走线

选用多窄的走线取决于所选择的制造工艺以及元器件引线间距。

在确定工艺之前,了解A-SAP和mSAP之间的差异非常重要。

标准的减成法蚀刻工艺从超薄的铜箔开始,蚀刻电路图形,然后为形成的走线和铜特征增加铜厚。

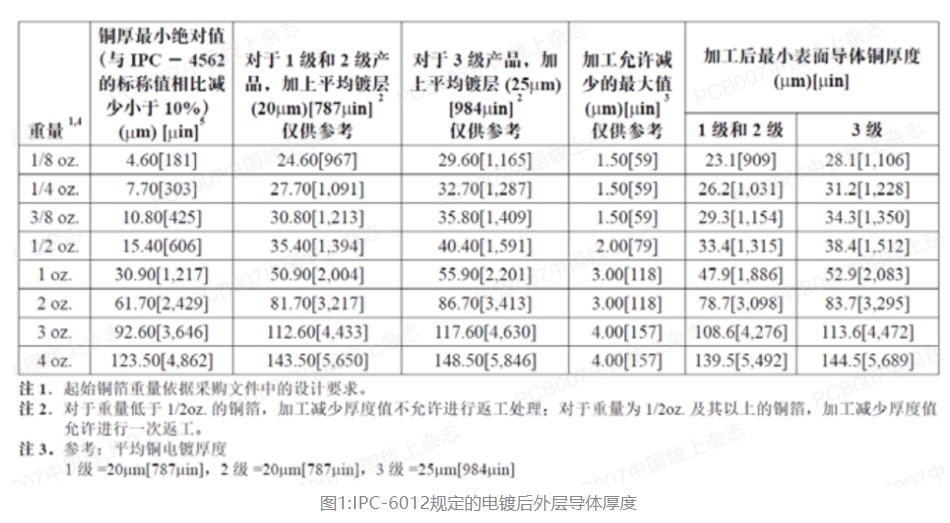

图1是IPC-6012中规定的起始铜厚表。

当使用基本芯材时,mSAP通常从四分之一盎司铜厚度开始,A-SAP从裸介质开始,增加0.2µm的薄化学镀铜。

图1显示了加成法工艺后的典型铜厚度。

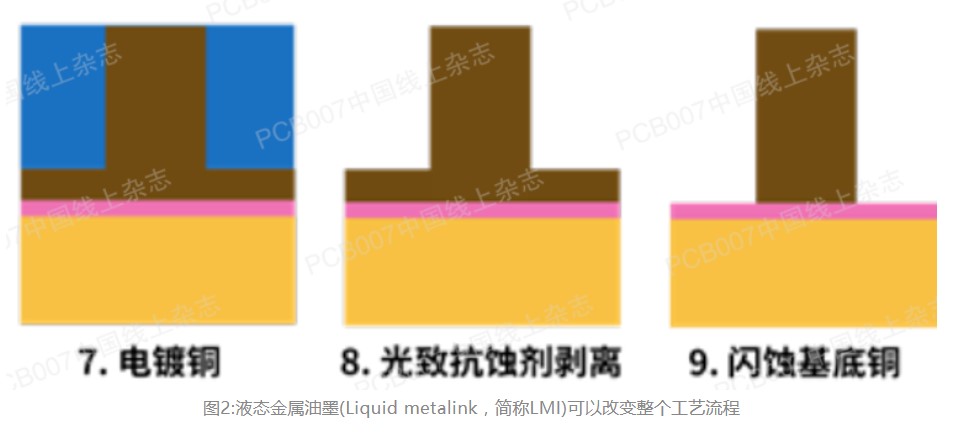

最终会形成梯形结构,具体取决于光致抗蚀剂。

A-SAP工艺不会形成梯形结构走线。

基底铜越厚,越必须从梯形结构开始。

两种工艺都可以从典型的金属箔开始。

当采用加成法工艺时,mSAP通常从更厚的铜箔开始,A-SAP则从更薄的铜基底开始。

Averatek公司的Steve Iketani和Mike Vinson在2019年7月的《PCB007 Magazine》杂志上发表了一篇详细介绍该主题的文章。

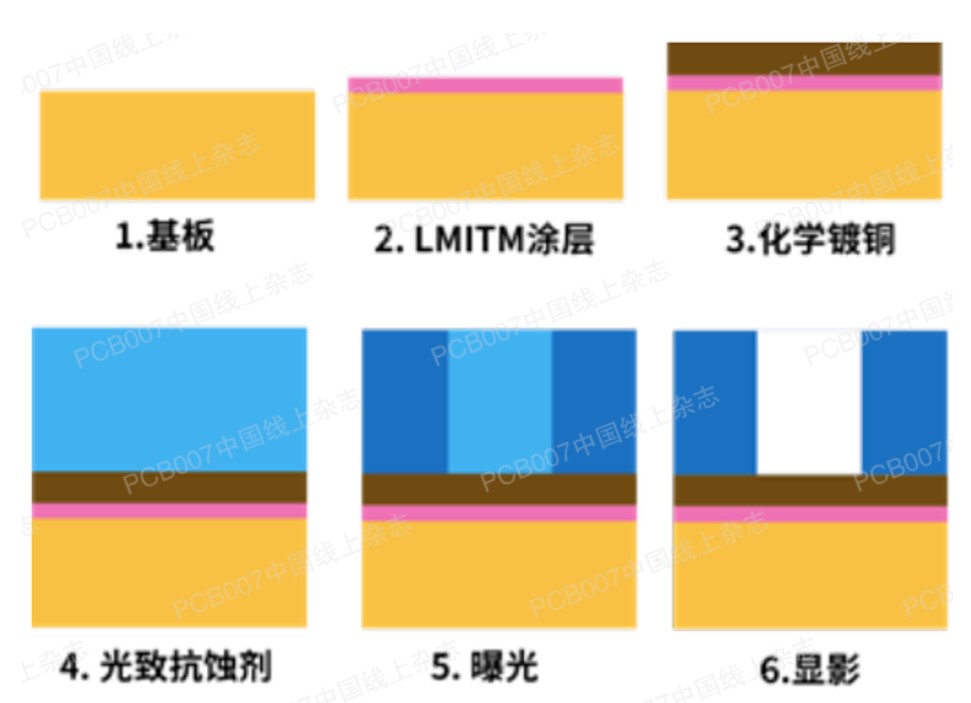

A-SAP和mSAP在使用液态金属油墨(Liquid metal ink ,简称LMI)的初始铜厚度制造中都可采用加成法或减成法工艺。

当使用LMI涂布起始铜时,如图2所示,与层压板界面处的密度显著增加。

现在,工艺流程变得非常不同。走线形状、铜厚度和宽度也非常不同。图3显示了走线结构实例。

审核编辑:刘清

-

通孔电镀填孔工艺研究与优化2025-04-18 1738

-

陶瓷基板脉冲电镀孔技术的特点2025-01-27 1652

-

PCB电镀填孔工艺2024-01-04 3116

-

陶瓷基板电镀封孔/填孔工艺解析2023-06-05 4102

-

单双面板生产工艺流程(四):全板电镀与图形电镀2023-02-10 10468

-

干货:PCB电镀铜前准备工艺有哪些?2022-06-10 8764

-

柔性电路的电镀工艺选项2020-10-26 2377

-

重磅发布 MacuSpec VF-TH 300 通盲并镀电镀铜工艺2020-10-19 2570

-

PCB电镀填孔工艺是怎样的一项技术2020-03-02 9135

-

电镀工艺_电镀工艺的原理是什么2019-08-06 20320

-

【转帖】影响PCB电镀填孔工艺的几个基本因素2018-10-23 3082

全部0条评论

快来发表一下你的评论吧 !