用于测试SMD组件的探头/镊子

描述

表面贴装测试探针可能非常昂贵,但对于大多数原型制作用途来说,它们是不必要的。一套用于测试表面贴装元件的镊子/探头可以在几分钟内制成。该工具将节省时间并减少使用微小组件进行原型设计时的错误。

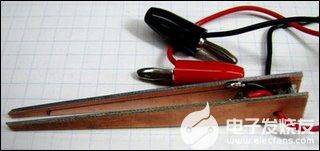

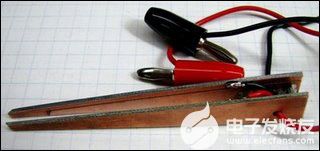

图1.一种便宜又实用的镊子/探头。

这款易于制造的表面贴装器件 (SMD) 镊子/探头(图 1)由废旧 PC 板 (PCB) 材料制成,可插入 DVM 或电容/电感表,便于测量微小的 SMD 元件。(当然,您仍然需要合适的仪表。您会发现这种镊子/探头比普通DVM探头更容易用于微小部件。它的成本也远低于内置镊子的仪表。

按照以下步骤构建您自己的镊子/探头。

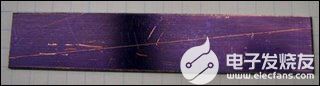

图2.一条对角线沿着 PCB 划线,但从内角开始约 1/8 英寸。

1. 镊子由 1/16“ 厚覆铜板材料制成.单面板就可以了,但本例中使用了双面板。将一块切成 4 英寸乘 3/4 英寸,然后划一条对角线,不是在拐角处,而是从短边拐角内侧约 1/8 英寸处划线(图 2)。

上图中的那块是蓝色的,以显示线条。它有助于剪切, 但您也可以通过用爱好刀反复划线深槽并折断电路板来切割 PCB 材料.如果这样做,请在PCB的两侧开一个凹槽以获得更干净的边缘.

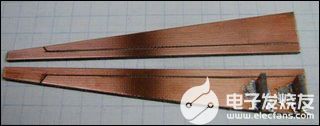

图3.两个切割件设置为相互镜像。

2. 沿对角线切割木板。使用爱好刀和金属尺或其他直刃导轨切出铜,沿着每件作品的长边留下痕迹。调整切口的方向以相互镜像。然后切割两个 1/4“ x 3/8” 的覆铜矩形,用于两个刀片之间的垫片(图 3)。

切割凹槽的技巧

切割铜时,X-Acto®型刀片会在尖端断裂,因为您必须用力按压。这是意料之中的。即使在刀片尖端断裂后,仍继续使用刀片。当它变钝时,只需用尖嘴钳(注意:戴上护目镜)从尖端折断更多,以获得锋利的边缘。在开始之前折断刀片尖端甚至可能会有所帮助,因此在切割时不会出现意外。您甚至可以为此保存旧刀片,因为大多数刀片仅在尖端附近变钝。

要在铜中获得干净的开槽,请切割一次以获得划痕线。然后用刀片向一侧倾斜再切割几次,然后在刀片向另一边倾斜的情况下再切割几次。这些角度在铜上形成干净的斜边,避免粗糙的锯齿状迹线边缘。

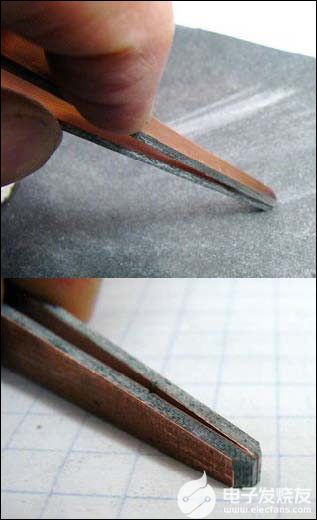

图4.两个矩形垫片焊接到一块板上。

3. 将小矩形焊接到其中一个刀片上(图4)。确保它们不会连接到沿边缘的细迹线。

图5.将两个刀片焊接到垫片上后,钻孔作为测试引线的应力消除装置。

4. 尽可能对齐第二个刀片,然后将其焊接到垫片上(图5)。再次确保不要缩短边缘迹线。在组件上钻一个孔,用作测试引线的应力消除装置。

图6.小心地磨尖砂布上的尖头并平滑切割的侧面。

5.将镊子的末端挤压在一起,然后将尖端用一些金刚碎的布在平坦的表面上摩擦,以将末端研磨到均匀和锥形的点。只需稍加摩擦,即可轻松拾取 0402 电阻器。您也可以使用砂布来平滑刀片的切割侧面(图6)。皮带砂光机可以用于此目的,但使用非常轻的触摸,因为动力砂光机会快速去除大量材料。

图7.用于测试SMD元件的成品。

6. 用香蕉插头焊接一些测试引线(图 7),即可开始使用。使用颜色编码的引线可以更容易地检查二极管。

审核编辑:郭婷

-

请问这个组件是什么SMD MX C409?2019-06-24 1323

-

自制钩形镊子2009-09-09 2132

-

什么是SMD组件?2020-11-01 7132

-

近场探头在测试中应注意的问题2023-04-12 1720

-

差分探头在mipi测试中的应用2023-05-31 1749

-

DT71 智能镊子评测——三合一的镊子、万用表和信号发生器2023-03-15 1977

-

电流探头连接测试线怎么接?2023-07-03 2103

-

示波器电流探头测试大短路电流的方法2023-07-21 2485

-

电流探头用于传导辐射测试和诊断分析的方法2023-07-27 3046

-

电流探头用于调试电机的测试方法和操作步骤2023-08-03 1563

-

差分探头对时钟测试的影响2024-01-08 1128

-

高压探头能否测试浮地电路?解析高压探头的应用与限制2024-04-22 1071

-

普通探头和差分探头寄生电容对测试波形的影响2024-09-06 1498

-

如何优化SMD焊接流程 SMD组件的测试方法2024-12-13 1625

-

TE Connectivity 射频开关连接器测试探针电缆组件技术解析2025-11-03 378

全部0条评论

快来发表一下你的评论吧 !