全自动化IC设计流程管理工具助力***设计

EDA/IC设计

描述

随着国产半导体产业的突飞猛进,芯片设计公司一方面面临项目多,进度紧的需求,另一方面又遇到资深设计人员少,成本高的难题。而芯片设计又是一个马虎不得的行业,任何一个忽略或者一个错误,都可能带来进度的拖延,流片出问题,甚至产品上市延迟。

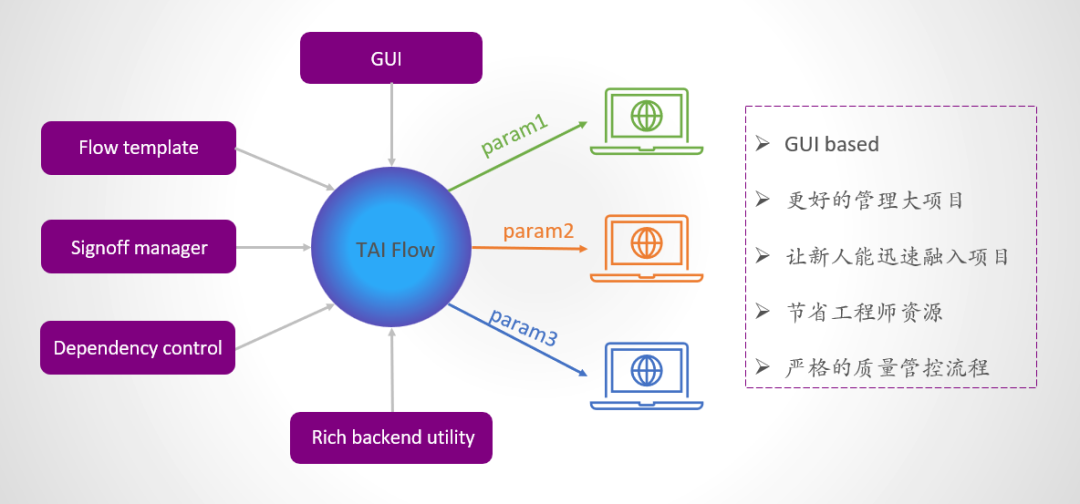

针对芯片设计企业的现状和难题,上海日观芯设自动化有限公司率先发布了国内首款已得到客户验证的IC设计流程管理工具TAI Flow。作为一款全自动化的设计流程管理软件,它可以替代传统的脚本为主的流程。以芯片模块设计的管理和协作为出发点,通过方便上手的图形化设计流程,融入详尽流片经验的流程模板,自动化的关键信息提取等技术,帮助芯片设计公司轻松透明的管理芯片模块设计,减少了设计过程中的风险。同时也降低了设计工程师的工作强度和企业的人力成本,适合于所有芯片设计的团队。

TAI Flow的核心亮点包括

高度集成自动化、图形化的流程管理:在一个模块设计的流程中,工程师要跑几十、甚至上百个目标步骤。TAI Flow将芯片设计流程集成化,自动化管理,多种图形配置显示流程中的依赖关系,自动创建和执行目标任务,无需人工等待前置目标完成再下达后置目标指令;

关键信息自动提取、一目了然:项目负责人和设计师都时刻关心流程、模块进度和QoR等信息。日观的专利技术使得所有关键信息实时通过GUI界面单屏清晰展现,节省工程师大量重复查询工作,让他们能够更加专注于实现IC设计性能指标方面的工作;

透明的团队协作:通过同步通讯技术,TAI Flow可同时支持高达数百人的项目,项目负责人、设计师之间可以实时无缝协同,所有人员看到项目同样进展;

富藏经验的流程模板:通过流程模板,资深工程师,以及第三方资深设计团队可以将不同工艺、不同芯片的设计经验、工具配置自动体现到流程中,迅速提高年轻工程师的工作效率和质量。

作为前期客户,上海桐芯设计公司的总经理李均晓说,TAI Flow的全自动化流程可以大幅度帮助工程师降低工作强度,提升设计效率,也可以避免很多设置错误,解决管理难题。桐芯的资深工程师在7nm、16nm和28nm等工艺有很多成熟的流片经验,通过TAI Flow的流程模板,我们把这些经验严格的设置到流程中,帮助工程师迅速上手,正确高效的投入设计工作。

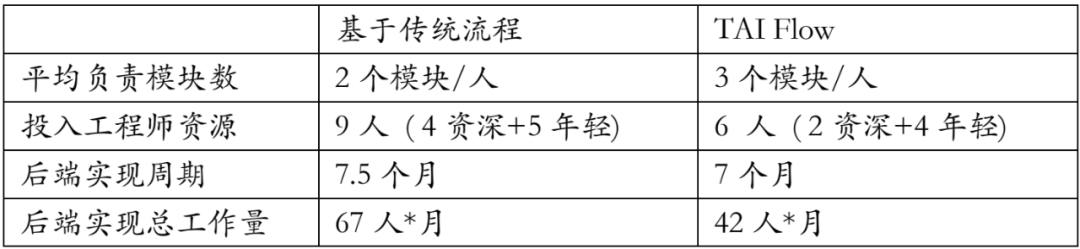

下是某22nm项目的18个需要后端硬化的模块,在使用TAI Flow前后的一系列指标的对比。通过流程自动化的协助,每位工程师负责的模块数可以增加50%。实时数据采集帮助及时发现问题,后端流程更紧凑,周期可以提前2周,总工作量节约37%。

同时,TAI Flow整合了模块物理设计,顶层物理设计,顶层静态时序分析,顶层物理验证,顶层功耗分析等流程,让各职能成员在统一的框架下工作,极大提高团队的协同设计能力。得益于TAI Flow的聚合和同步能力,DFT、综合、前端设计验证等流程都可以纳入TAI Flow,打破“部门墙”,做到同一个项目,同一个Flow。

日观芯设作为国内 EDA 新兴企业,不仅在STA、DRC、EMIR等签核分析领域拥有对标世界一流的技术能力,而且更看重通过自身优势协助国内设计用户解决实际问题,在缩短设计周期,节约软硬件成本,降低操作门槛等方面带来价值。TAI Flow作为一个解决设计流程痛点的管理工具,可以开放式的通过配置与国产和海外EDA工具相结合,日观另外还推出时序约束管理、授权管理等实用工具,全力为设计用户和EDA同行服务,合力共建国产生态。

编辑:黄飞

-

93.093 包管理工具 包管理工具扩展介绍充八万 2023-07-21

-

NPM的nodejs官方包管理工具详解2018-12-25 1446

-

登录管理工具LimitLogin2019-07-16 3698

-

Linux的进程管理工具之Supervisor2020-06-12 1718

-

RQM测试管理工具的应用和功能2021-01-14 1881

-

飞机驾驶舱(Cockpit)Web图像化服务器管理工具介绍2022-06-17 6258

-

基于开源的软件缺陷管理工具的改进策略2009-04-02 1046

-

基于Web的集群管理工具CWMS2009-04-15 1030

-

CANopen网络管理工具 V1.182010-11-15 959

-

实现InfiniBand网络优化自动化HPC管理工具2010-05-24 996

-

风河发布4.0版本的测试管理工具2011-09-07 1249

-

目前接口管理工具有哪些_接口管理工具作用是什么2018-01-04 10266

-

Vector看板管理工具Squore助力敏捷开发2021-09-26 2812

-

流程管理工具是什么?有何功能2022-08-22 1680

-

研华KB Insight智能知识管理工具加速工业智能化2025-03-10 911

全部0条评论

快来发表一下你的评论吧 !