引线封装的SMT组装和PCB设计指南

描述

本应用笔记提供了Maxim Integrated引线封装(SOIC、TSSOP、QSOP、QFP、SC70、SOP、SOT等)的PCB设计和SMT封装指南。

介绍

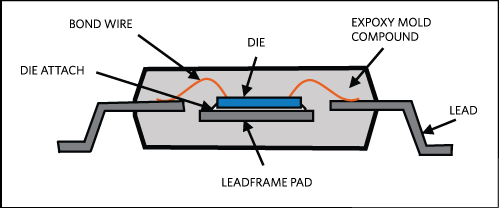

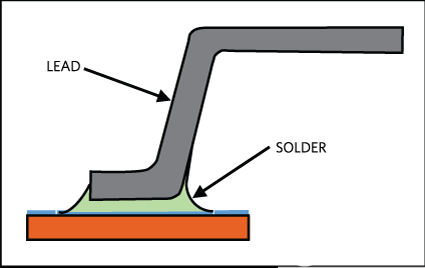

引线封装是表面贴装集成电路 (IC) 封装,包括四方扁平封装 (QFP)、 小外形集成电路(SOIC)、薄型收缩小外形封装(TSSOP)、小外形晶体管(SOT)、SC70等标准形式是扁平的矩形或方形主体,引线从两个或所有四个侧面延伸。 引线形成鸥翼形状,以便在组装到 PCB 时能够牢固地立足。标准无铅铅表面处理为哑光锡。通过封装的引线进行连接, 可以直接焊接到 PCB 上.当出于热增强目的在某些封装中提供裸焊盘时,裸露焊盘应 直接焊接到PCB上。图1显示了引线封装的横截面曲线。

图1.引线封装的横截面图。

包装大纲

套餐信息可在我们的网站 www.maximintegrated.com/packages 上找到。用户可以查看特定于包类型或包代码的包轮廓图。

印刷电路板设计

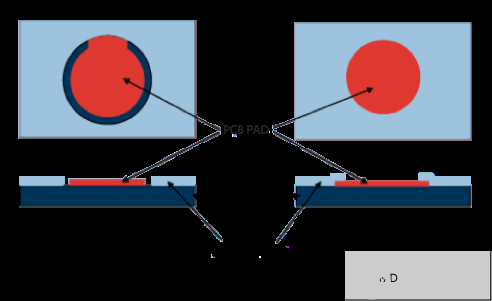

对于PCB焊盘设计:需要精心设计和制造的印刷电路板(PCB),以实现最佳的制造良率和产品性能。表面贴装器件使用两种类型的焊盘模式:1) 阻焊层定义 (SMD) 焊盘的阻焊开口小于金属焊盘,以及 2) 非焊接 掩模定义 (NSMD) 焊盘具有比金属焊盘更大的阻焊层开口。马克西姆推荐 使用 NSMD 焊盘,因为它们为焊料锚固在金属焊盘的边缘提供了更大的金属区域。 NSMD提高了焊点的可靠性。只有一种类型的焊盘(NSMD或SMD)和一种焊盘表面 应在给定的足迹下使用表面处理。图 2 显示了 NSMD 和 SMD 焊盘模式设计。

焊盘图案设计应遵循Maxim与特定封装代码对应的90-xxxx系列文档。

图2.NSMD 和 SMD 焊盘模式的图示。

裸露焊盘的 PCB 设计(导热焊盘)

PCB上的导热焊盘应设计为利用所提供的封装的裸露焊盘。对于一个 单层板,导热垫应连接到大表面焊盘,这样才能散热 通过表面垫。对于多层板,热通孔应放置在导热垫下方,以便 热量可以散发到其他金属层,以利用这些层中的金属。热通孔 设计应根据PCB制造商的能力和其他设计限制进行优化。

印刷电路板表面光洁度

有机可焊性防腐剂(OSP),化学镀镍沉金(ENIG),电解镍金, 化学镀镍化学镀钯沉金(ENEPIG)、沉银和沉锡饰面 用于工业。OSP 和 ENIG 推荐用于需要跌落测试可靠性的应用。

模板设计指南

模板厚度和图案几何形状决定了沉积到设备上的焊膏的精确体积 土地模式。钢网对准精度和一致的焊料量转移对于均匀的焊料回流至关重要。模板通常由不锈钢制成.

模板厚度:对于 0.50mm 间距封装,建议使用 4 或 5 密耳厚的模板。0.65mm >封装间距可容纳 6 密耳厚的模板。

模板制造:用电抛光剂激光切割,比常规激光切割模板更好地释放。

模板孔径:必须严格控制公差。

孔壁应光滑,圆角和梯形横截面可增强焊膏从孔径中释放。

裸露焊盘(导热焊盘)的模板设计

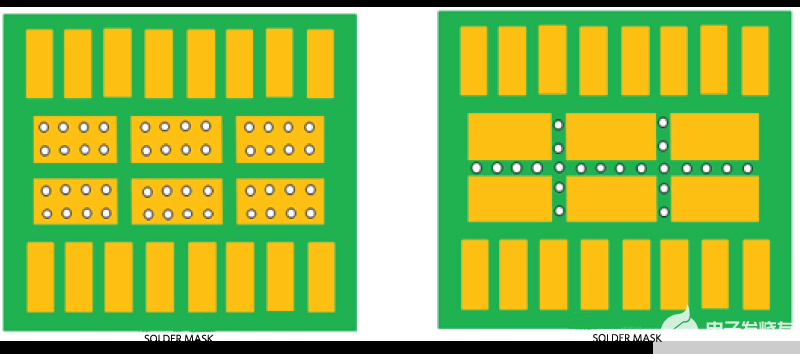

裸露的焊盘焊锡焊盘可以分割成焊盘阵列。焊盘阵列应通过分割创建 通过阻焊织带实现全铜区域。分段式PCB设计有助于焊膏助焊剂在回流过程中放气,从而降低已完成焊点的空隙百分比。与此同时, 单个焊料空隙的最大尺寸受单个矩阵段尺寸的限制。图 3 显示 裸焊盘的阻焊层设计示例。

设计建议:

60% 至 80% 锡膏覆盖率

圆角可最大限度地减少焊膏堵塞

底部开口大于顶部的正极胶带

图3.裸焊盘的阻焊层设计示例。

焊膏

焊膏是SMT组装过程中最重要的材料之一。一般来说,建议 使用免清洗焊膏。但是,最终用户应评估其整个过程和使用情况,以确保所需的 结果。建议使用 3 型(或更精细)焊膏进行 0.5mm 间距打印。建议氮气吹扫 在焊料回流期间。

清洁要求

如果使用低残留、免清洗焊膏,则无需清洁 PCB。然而,对于不同类型的免清洗焊膏,Maxim建议针对特定应用进行评估,以检查是否需要去除电路板上的残留物。

回流 焊

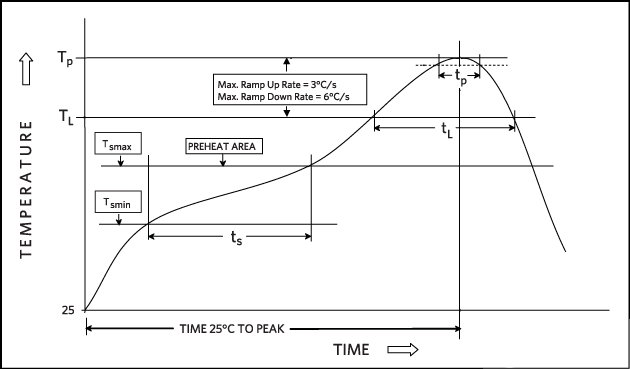

Maxim引线封装兼容所有行业标准焊料回流工艺。与所有表面贴装一样 器件中,检查所有新电路板设计上的配置文件非常重要。此外,如果有高 元件混合在板上,必须在板上的不同位置检查型材。元件 温度可能会因周围元件、PCB 上部件的位置和封装密度而异。 回流曲线指南基于PCB焊盘焊点位置的实际引线温度。 焊点的实际温度通常与回流系统中的温度设置不同。 因此,Maxim建议在实际焊点位置使用热电偶检查轮廓。一个 应使用氮气强制常规烤箱。温度均匀性应为5°C。

Maxim建议遵循JEDEC推荐的回流焊曲线J-STD-020E。

|

配置文件功能 |

描述 |

回流焊曲线 |

|

T斯敏 |

温度 |

150°C |

|

T最大 |

最高浸泡温度 |

200°C |

|

TS |

TSMIN和TSMAX之间的时间 |

60–120 秒 |

| TL |

液体温度 |

217°C |

| TL |

高于 T 的时间L |

60-150秒 |

| TP | 峰值封装体温 |

260°C |

| TP |

时间在 T 的 5°C 以内P |

30 秒 |

|

爬坡率(tL到 TP) |

3°C/秒(最大值) |

|

|

爬坡率(tL到 TP) |

6°C/秒(最大值) |

|

图4.回流曲线的分类。

检查

Maxim建议遵循IPC规范进行检测规范。转到 www.ipc.org 了解更多信息。 图5显示了一个焊接良好的引线示例。焊料圆角应该能够在 两侧,但不在引线顶部的焊料上。

图5.精心焊接的引线位于精心设计的 PCB 上。

湿气敏感性

根据J-STD-020D规范,Maxim引线封装被归类为JEDEC标准。

对于那些仅满足 MSL3 的包装(通常是较大的封装和特殊封装),所有部件都经过烘烤和 装运前用干燥剂和湿度指示卡干包装。如果湿度指示卡变成粉红色,或者部件暴露的时间超过其地板寿命,请将包装烘烤 +125°C 48 小时。

请参阅 JEDEC 规范 J-STD-020D,正确使用对湿气/回流焊敏感的表面贴装器件。

重做

返工质量不易控制。如果需要对有焊接缺陷的零件进行返工,Maxim建议 在 +125°C 下烘烤 PCB 组件至少 4 小时. 至少使用以下步骤:

通过从电路板上拆下零件来卸下零件。确保局部加热以避免过热 连接组件。

取下焊盘上所有剩余的焊料。

清洁电路板。

通过用模板打印再次应用焊料。

放置零件。

回流 焊。

清洁印刷电路板并检查。

拾取和放置(P 和 P)

传统的贴装系统可以使用封装轮廓或引线位置作为 安置指南。使用引线位置的放置指南往往更准确但速度较慢,并且需要 复杂的视觉处理系统。封装轮廓放置方法运行速度更快,但准确性较低。这 合同PCB组装商可以确定用于此过程的最可接受的方法.

审核编辑:郭婷

-

SMT贴片前必知!PCB设计审查全攻2025-04-07 728

-

采用0.4mm封装的PCB设计指南2024-08-29 381

-

DC电源模块的 PCB设计和布局指南2024-03-05 2664

-

SMT组装工艺流程的应用场景2023-10-20 1133

-

SMT组装工艺流程的应用场景(多图)2023-10-17 2983

-

SMT电子组装都有哪些生产步骤呢2023-06-14 2105

-

啥?PCB拼版对SMT组装有影响!2023-06-13 1596

-

PCB拼版对SMT组装的影响2023-04-07 1933

-

晶圆级封装及其应用2023-03-08 4742

-

PCB设计中SMT为什么会有60%以上的组装缺陷2021-03-25 3280

-

如何针对SMT组装工艺流程优化PCB设计2020-09-16 2459

-

SMT生产设备对PCB设计有哪些要求2020-03-30 4520

-

PCB板的SMT组装工艺与焊接工艺介绍2019-07-01 4582

-

QFN封装的组装和PCB布局指南2010-07-20 6955

全部0条评论

快来发表一下你的评论吧 !