基于阻抗变化趋势识别的锂离子电池充电析锂起始点在线检测

电子说

描述

前言

对于锂离子电池来说,不恰当的充电温度和充电倍率会引发负极析锂。大部分析出的锂会在充电条件缓和后重新回嵌和溶解,少部分形成“死锂”可能会导致寿命和安全损伤。如NMR等材料表征方法可实现析锂检测,但是对于实际应用来说基本不可能适用。通过一些物理、电、热的特征来间接表征析锂对于真实应用场景更具有指导意义。采用与电极动力学过程高度相关的电化学阻抗来表征析锂成为方案之一。

本文针对三元-石墨材料体系的2.75Ah的18650电池开展了系列实验,包括不同温度和荷电状态(SOC)下的电化学阻抗谱(EIS)测试、不同条件下的充电测试以及充电过程中的阻抗演变测试。

正文

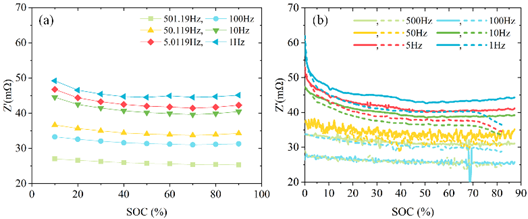

如图1所示,静态条件下电池阻抗的实部随着SOC的增加出现先减小再增大的趋势,且1Hz低频阻抗的变化趋势更为明显。该特性符合电池的阻抗在高低SOC下都更大的特点。当在测量阻抗时施加一定的充电电流时,该趋势仍然类似。只是0.5C充电时在高SOC范围内出现了阻抗实部减小的趋势,且对于1Hz低频阻抗更为明显。

图1 分别在静态和动态条件下测得的不同频率的阻抗随SOC的变化. (a) 静态条件,(b) 动态条件,其中实线和虚线分别表示充电倍率为0.2C和0.5C

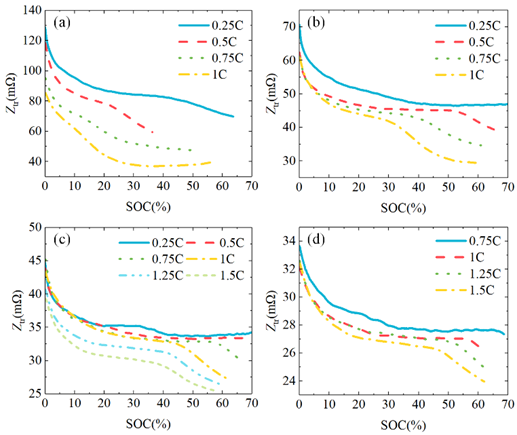

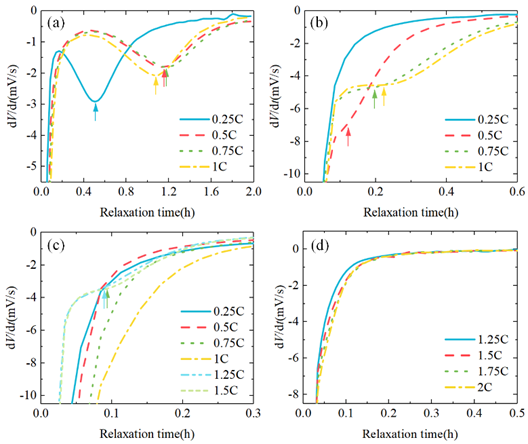

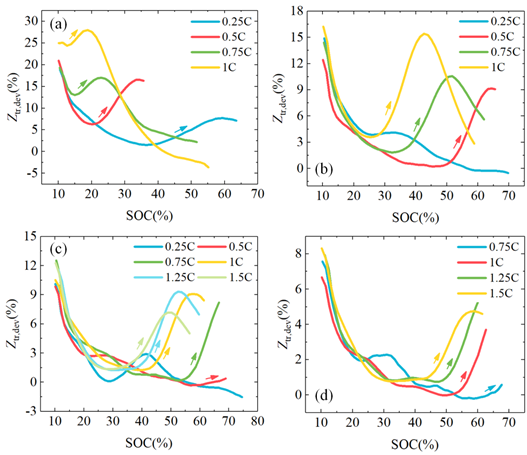

进一步分析发现,如图2所示,1Hz阻抗实部(记为Ztr)在充电过程中的变化趋势的突变在不同温度下充电时都普遍存在,且充电倍率越大,突变的越明显,突变对应的SOC越低。通过监测充电过程中的温度变化,可知这种突变并不是由温度所致。如图3所示,结合充电停止后的电池弛豫电压对时间的差分可以发现,弛豫电压差分曲线上有出现低谷对应的充电倍率下,Ztr都在某SOC出现了突变。

图2 不同温度下以不同倍率充电时Ztr的变化. (a) 0 ℃, (b) 10 ℃, (c) 20 ℃, (d) 30 ℃

图3 不同温度下以不同倍率充电结束后的弛豫电压差分曲线. (a) 0 ℃, (b) 10 ℃, (c) 20 ℃, (d) 30 ℃

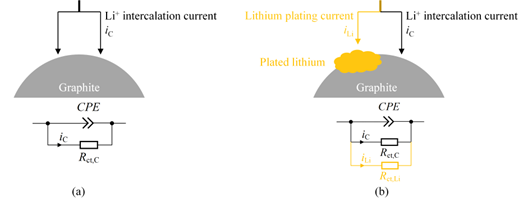

在充电过程中,如若发生析锂,则会在原来的主导嵌锂反应上叠加析锂副反应,原来的电极颗粒表面的进行的反应过程的等效传荷电阻会多出一个并联支路,如图4所示。当析锂反应强烈时,析锂过程对应的传荷电阻会进一步变小,进而使得电极颗粒表面的等效并联传荷电阻变小。传荷电阻主导了电池的中低频的阻抗弧大小(可近似看作为弧的跨度,且跨度与阻抗实部有关)。当传荷电阻变小时,便会出现电池Ztr变小的现象。弛豫电压差分曲线的析锂特征也间接说明Ztr变小与析锂相关。因此,识别Ztr变小的发生时刻便可间接实现析锂起始点的检测。

图4 充电析锂发生前(a)后(b)电池电极颗粒表面反应过程的等效电路

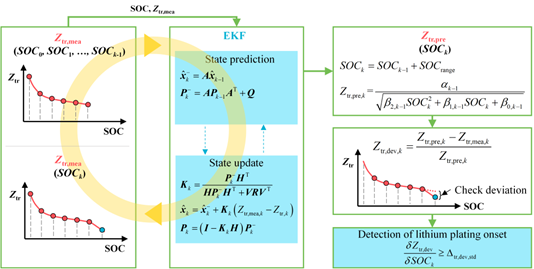

基于上述分析,通过辨别充电过程中阻抗正常和非正常的变化趋势,便可实现析锂的检测。因此,提出了基于阻抗变化趋势识别的锂离子电池充电析锂起始点在线检测方法,如图5所示。充电过程中Ztr正常的变化趋势通过一个从机理推导出的模型进行描述,通过模型输出值与Ztr实测反馈值之间的差异Ztr,dev来判断非正常变化趋势的到来,进而实现析锂检测,如图6所示。

图5 析锂起始点在线检测方法

图6 不同温度下以不同倍率充电时得到的Ztr,dev

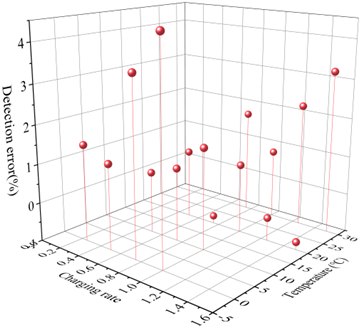

可以将Ztr,dev对SOC求导数以放大这种异常趋势,进而得到不同充电条件下的析锂检测结果,如图7所示。可见,所提出的方法可实现误差为4.5%的析锂起始点检测,为构建全生命周期的闭环快充提供了基础。

图7 以SOC表示的析锂检测误差

审核编辑:汤梓红

-

锂电池和锂离子电池的区别?锂离子电池充电模式2023-10-24 4048

-

锂离子电池和干电池的差别,锂离子电池和干电池哪个好2023-07-12 6908

-

锂离子电池充电的问题2023-02-04 2730

-

如何自制手机锂离子电池充电器2021-05-14 2256

-

锂离子电池的的原理、配方和工艺流程2021-04-07 4707

-

锂离子电池主要有哪些类型2020-11-03 3345

-

锂空气电池未来或击败锂离子电池2018-10-09 2232

-

锂离子电池充放电安全及电池检测设计2018-09-30 3222

-

【转】锂离子电池的维护和保存技巧分享2016-08-18 4775

-

锂离子电池和锂电池的区别2015-12-28 5689

-

锂离子电池的工作原理和使用注意事项2014-10-29 6325

-

锂离子电池的性能2013-06-13 5492

-

锂离子电池集成保护电路的基本功能2013-05-24 3418

-

锂离子电池的最基本知识2008-06-03 9085

全部0条评论

快来发表一下你的评论吧 !