基于STM32F407主控芯片的发动机转速/相位发生器设计方法分享

电子说

描述

摘要

STM32F407包含Cortex-M4内核,共有14路TIM资源,其中TIM2和TIM5具有32位计数功能,其他为16位计数功能。本文将以TIM2实现发动机转速/相位发生器的设计,并通过串口屏幕显示。文章给出了具体的电路的硬件设计及软件设计流程,并给出设计说明。经实践证明,该发生器据有可靠、稳定、精确的特性。

发动机转速传感器是一种感应式传感器,获取发动机转速和曲轴准确角度位置(输入系统)。在飞轮上安装有一个单独用于发动机转速传感器的信号轮。

信号轮被设计成一个带有很多齿段的轮,共分成60个齿段.每当信号轮转过传感器,就会产生一个交流电压,其频率随看转速而变化。频率即是转速的高低.为了识别曲轴位置,信轮在两个齿段之间有一段空隙.发动机转速传感器用于识别发动机转速.它与霍尔传感器一起识别发动机1缸点火上止点,从而确定喷油时间和点火正时。

相位传感器是凸轮轴位置传感器和曲轴位置传感器的统称,是发动机点火时刻的判断重要依据。凸轮轴相位传感器是用于检测凸轮轴转动位置的一种传感器,也是一个一个气缸判别定位装置,向ECU输入凸轮轴位置信号,是点火控制的主控信号。曲轴位置传感器是电喷发动机特别是集中控制系统中最重要的传感器,也是点火系统和燃油喷射系统共用的传感器。其功能是检测发动机曲轴转角和活塞上止点,并将检测信号及时送至发动机电脑,用以控制点火时刻(点火提前角)和喷油正时。同时,曲轴位置传感器亦是测量发动机转速的信号源。

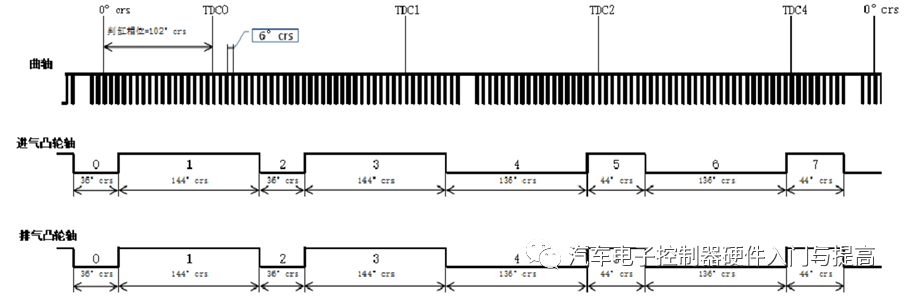

发动机转速与相位传感器的波形关系大约如下:

图1:转速与相位关系图

1 系统介绍

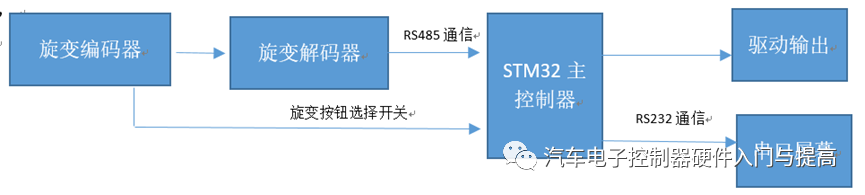

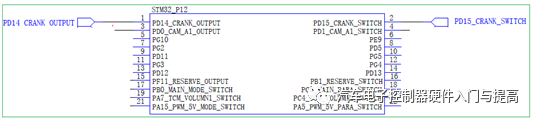

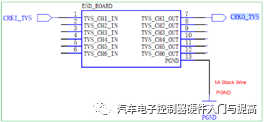

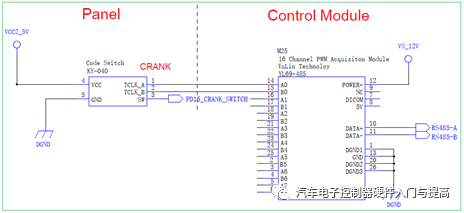

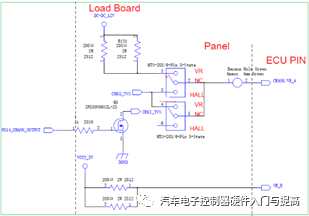

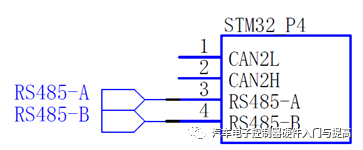

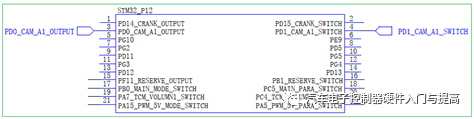

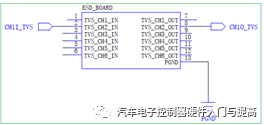

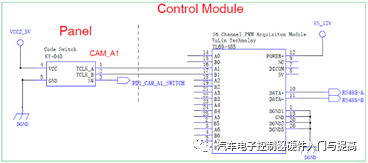

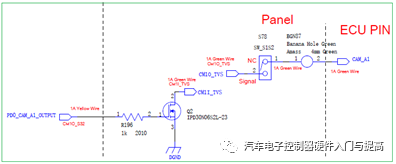

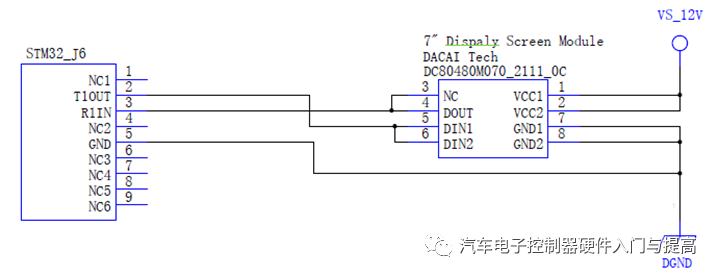

系统将旋变解码器处理的旋变编码器的信号通过RS485送入STM32主控制器,主控制器根据不同的信号做出判断,从而控制驱动输出不同的转速和相位信号,并通过RS232控制串口屏幕显示。如下图2系统图、图3转速发生电路原理图、图4相位发生电路原理图、图5显示屏幕电路原理图:

图2:系统图

图3:转速发生电路原理图

图4:相位发生电路原理图

图5:显示屏幕电路原理图

1.1 旋变编码器

选择市面常用的KY-040旋变编码器(如图2),有5个功能针脚,分别位CLK(时钟)、DT(数据)、SW(开关)、+(电源)和GND.其中+,GND分别外接电源5V和GND即可。SW一般按下电压为低电平,CLK与DT实现旋变编码功能。

图6:KY-040旋变编码器

1.2 旋变解码器

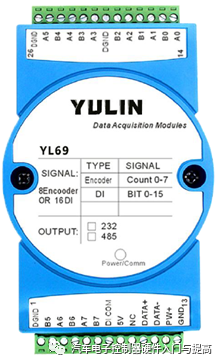

本文选择深圳市俞霖科技的YL69-485(8通道解码器)来实现,如图6:

图7:YL69-485

YL69-485初始设定如下

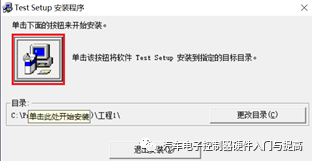

1)获取厂家的上位机软件【TEST安装文件setup.exe】,点击【确定】

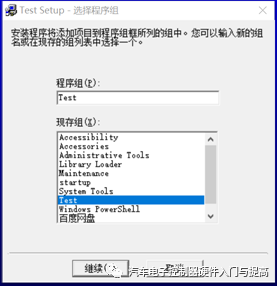

2)点击【开始安装】,点击【确定】、【继续】

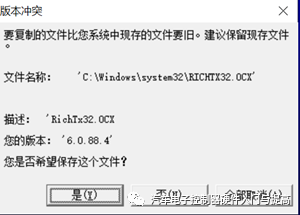

3)跳出的对话框全部选择【是】,最后点击【确定】

4)硬件设置,开关打到【初始化init】后下断电后再上电。

注:每次重新设地址都需重新上下电

5)打开【Test.exe]程序

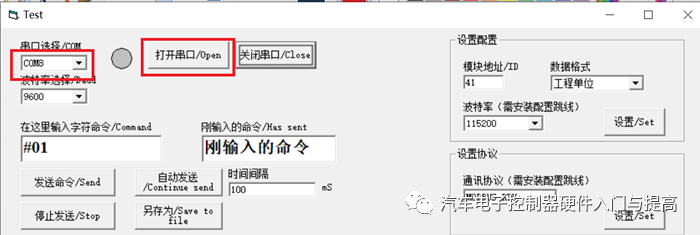

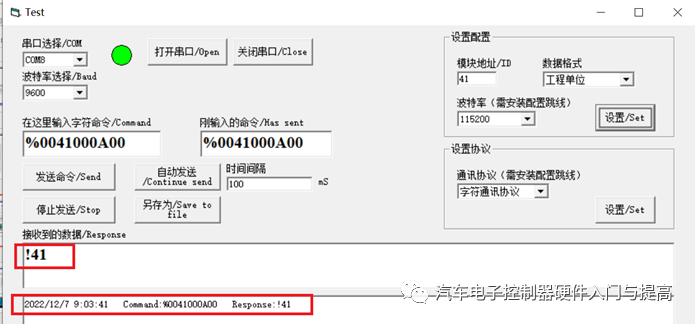

6)选择设备所在的端口, 波特率设置为9600点击【打开串口/Open】

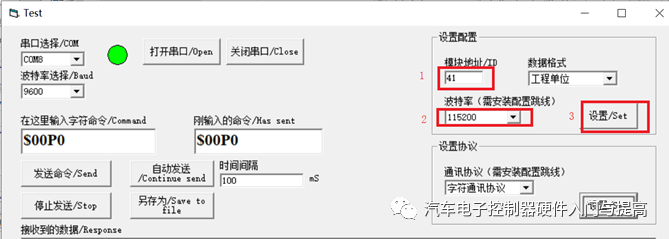

7)模块地址/ID】更改为目标地址,【波特率】设置位115200,点击【设置/Set]

注:打开串口后灯由灰色变成绿色,表示连接成功

8)如Response有值反馈,表示设置成功。如Response无反馈,表示不成功,可重新上下电重复⑥⑦

9)地址设置成功后,开关拨到【正常】,重新上下电

10)设置编码器工作模式为0(具体说明参照YL69说明书)

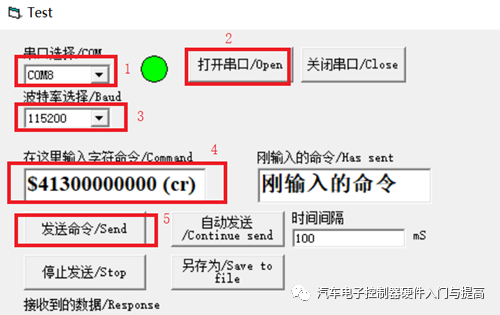

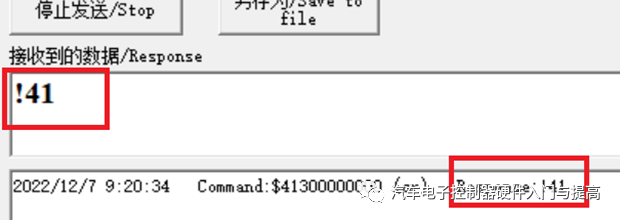

依次选择【串口选择】、【波特率选择】设置为1152000,【打开串口】、【在这里输入字符命令】填入 $41300000000(cr),然后单击【发送命令】

Response有应答表示设置成功,重新上下电

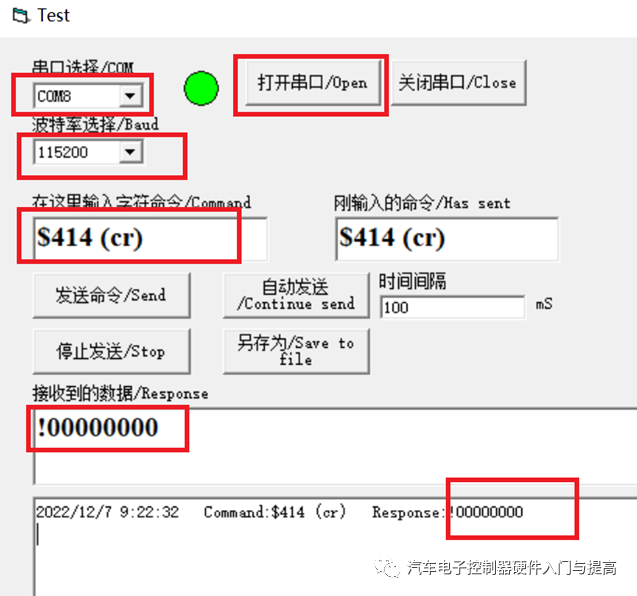

11)依次选择【串口选择】、【打开串口】、【在这里输入字符命令】填入 $414 (cr),然后单击【发送命令】

Response反馈!00000000表示工作模式0设置成功

审核编辑:陈陈

-

电喷发动机转速传感器信号波形试验2009-12-16 5109

-

求 可以测量 发动机 转速的传感器 ?2018-01-29 6592

-

发动机转速传感器电路(ESS)检测2018-10-31 6331

-

如何实现摩托车发动机转速控制发动机熄火2018-11-21 3296

-

多功能发动机转速模拟器系统总体方案设计2019-06-18 2421

-

模拟发动机的转速信号设计方案2019-07-10 3177

-

多功能发动机转速模拟器设计有什么优点2019-07-30 2285

-

多功能发动机转速模拟器有什么优点?2019-08-15 2807

-

多功能发动机转速模拟器系统的工作原理是什么?2019-08-21 2683

-

怎么实现多功能发动机转速模拟器的设计?2021-05-14 1472

-

Motronic发动机控制单元、发动机转速传感器及喷油器电路2009-01-22 4383

-

STM32F407模板2016-07-25 1584

-

STM32F407 UCOS III实验2016-09-22 1775

-

STM32F407芯片介绍2021-12-04 4979

-

STM32F407入门开发: 串口配置2022-05-28 12706

全部0条评论

快来发表一下你的评论吧 !