SCA涂胶的设备的基础功能介绍

描述

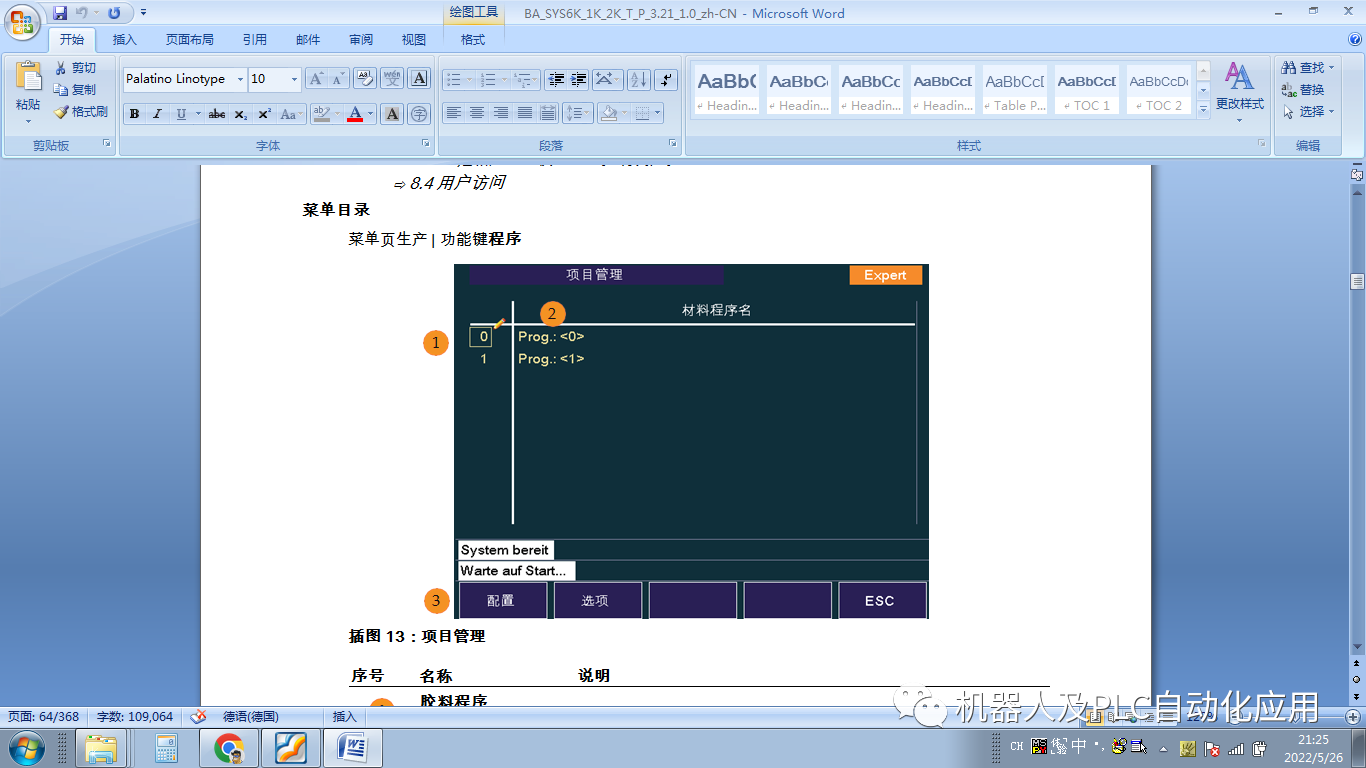

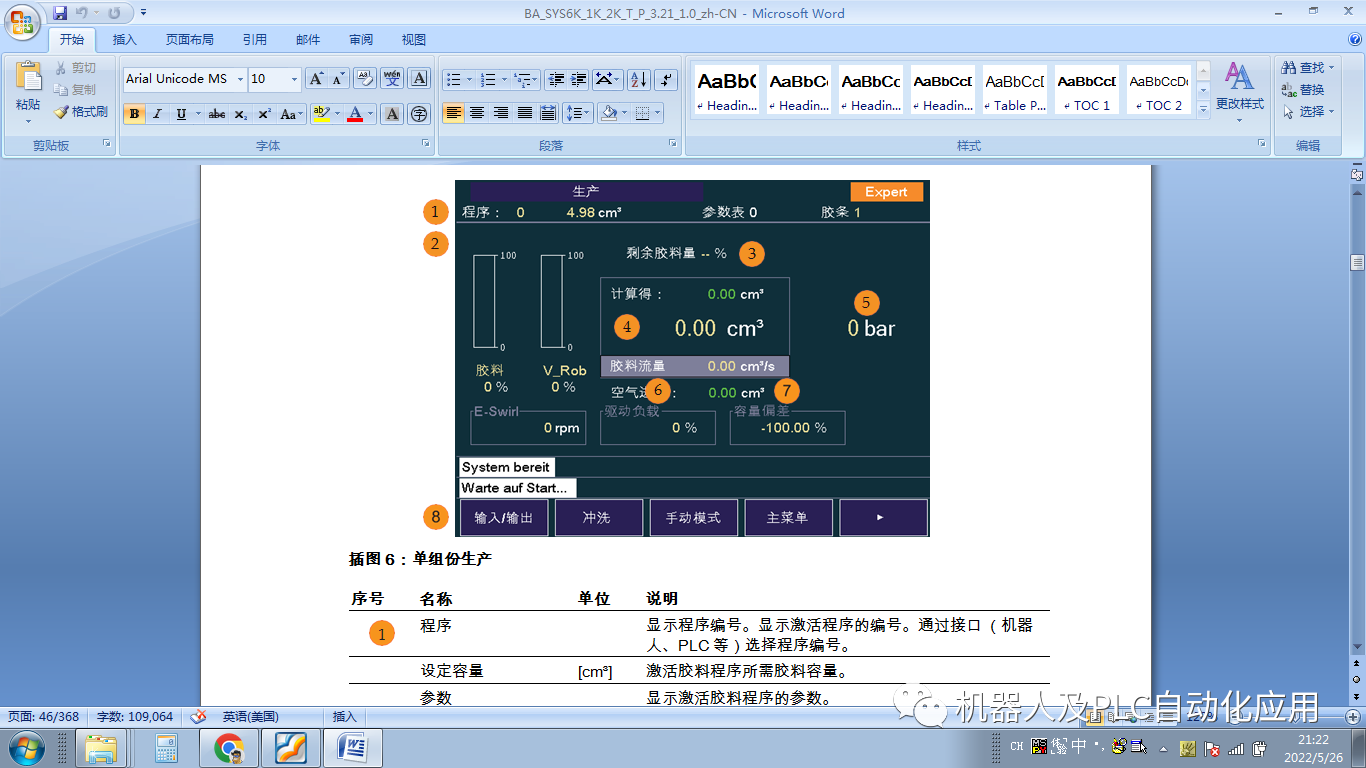

程序

程序包含了涂胶操作所必需的过程参数。在启动涂胶循环之前,上级控制装置选择程序,为涂胶循环确定常规过程参数。在涂胶循环期间不可更换或更改程序。当前涂胶循环结束前,所选程序内设定的设定值必须保持不变。

一个程序包括:

• 程序编号

• 程序名称 (对程序的文字命名)

• 设定容量、上限和下限

• 胶料流量设定值 (进行流量调节时)

• 胶料压力设定值 (进行压力调节时),上限和下限

• 空气比例,喷射空气延时

• 预压设定值

• 单位容量的偏差 (通过容量进行预压力调整时)

• 规定涂胶时间,预压力调整应根据该时间来进行

• 参数组 (胶料流量系数、预压系数、喷射空气系数 (可选)。)

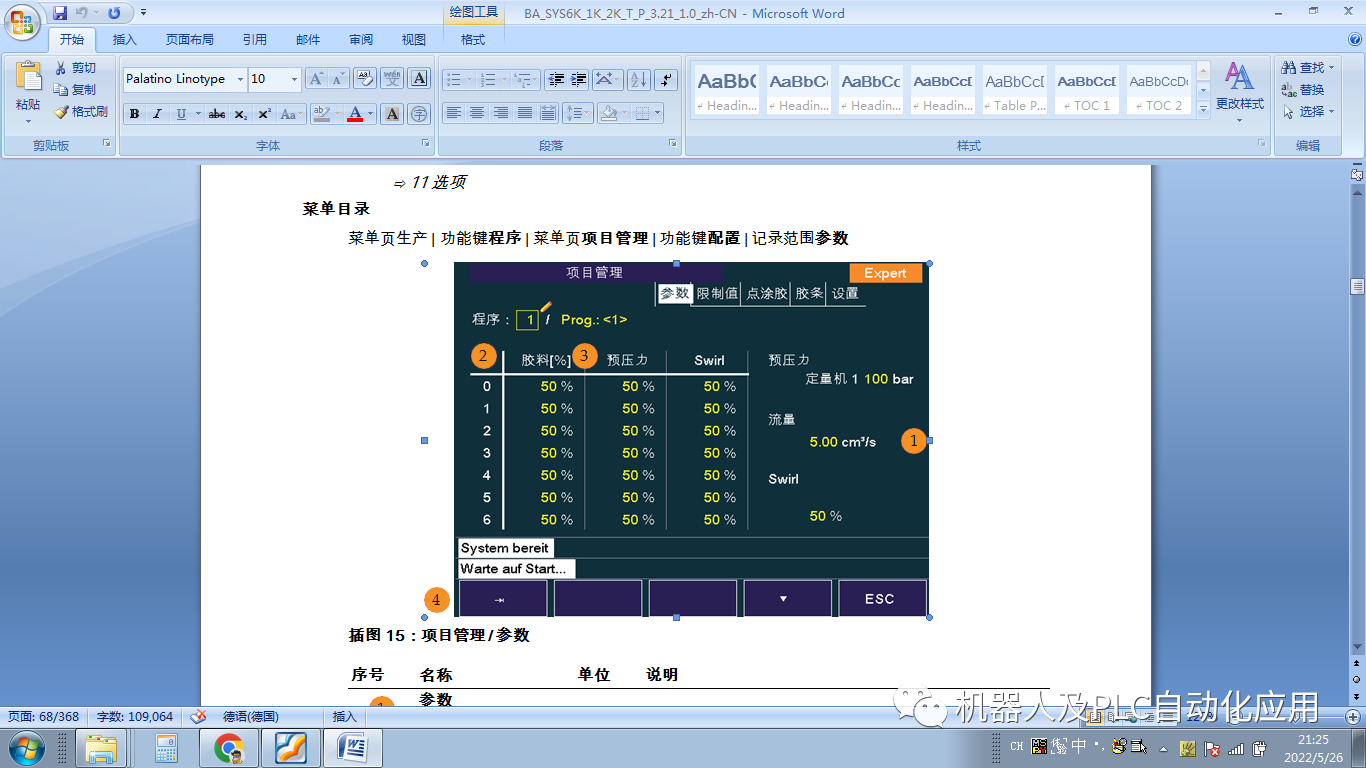

参数组 过程参数可以通过参数组来定义,可在涂胶循环时更改过程参数。例如,选择所需参数组,在涂胶过程中增大或减小胶料流量。 参数组中确定了下列过程参数的系数。

• 胶料流量

• 预压力

• 空气比例 (可选)

预压力

发出启动涂胶循环输入信号后,定量机内会首先形成预压力。达到预压力值时,控制装置 SYS 6000 报告达到预压力。胶枪可以不依赖预压而单独打开。通过建立预压力,涂胶操作可以在涂胶开始时得到优化。

通过下列方法调节预压力:

• 所选程序的预压力过程参数

• 所选参数组的预压系数

自动预压力调整 对有些胶料而言,只在涂胶开始时进行一次预压力调整是不够的,因为在涂胶过程中预压可能会有所改变。因此经常调整预压力是很有必要的。

如 “ 预压力调整 ” 功能已激活,则系统会自动将预压力调整到涂胶压力大小。 不同情况可触发自动预压力调整:

• 在涂胶过程中过一段时间后 (取决于程序)

• 发出机器人信号 (触发信号)(取决于程序)

• 在一定的系统停机时间后

• 排出的胶量与额定胶量出现偏差

• 在涂敷结束时短接缝,取决于排出的胶量 (对比程序中设定的额定胶量)(取决于程序) 自动预压力调整功能通过本控制装置激活或关闭。

虽然这里输入的数值是针对经过一段停机时间后进行自动预压力调整,但对所有其他预压力调整方式也同样有效。

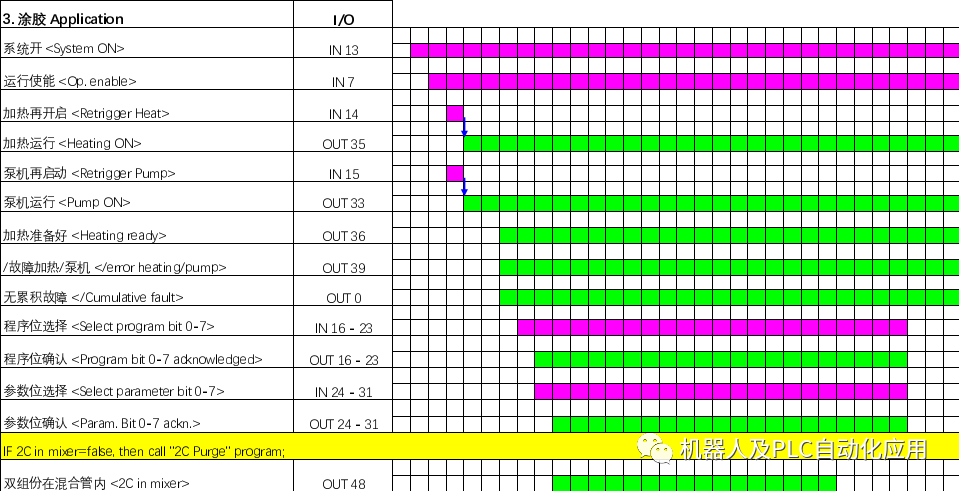

胶料流量 在涂胶期间,胶料流量由下列因素决定:

• 所选程序的过程参数 “ 胶料流量 ”

• 所选参数组的胶料流量系数

• 上级控制装置的胶料设定值 (模拟值) 过程参数胶料流量是以程序特定的。参数组中定义胶料流量系数。示例:

| 过程参数 “ 胶料流量 ” (程序) | 4 cm³/s |

| 胶料流量系数 (参数组) | 50% |

| 参数组确定的胶料流量设定值 | 2 cm³/s |

通过切换参数组,胶料流量可以在一个涂胶循环内进行更改。 此外,所要设定的胶料流量还取决于特定的运行参数 (如机器人的运行速度)。机器人通过一个速度比例值调整胶料流量,使其适应于机器人速度。

涂用的胶料量

实际涂用的胶料量取决于下列因素:

• 所选程序的过程参数 “ 胶料流量 ”

• 所选参数组的胶料流量系数

• 上级控制装置的胶料设定值 (模拟值)

• 发出输入信号 “ 胶枪打开 ” 的时间

• 关闭胶枪中形成的预压力

反应时间

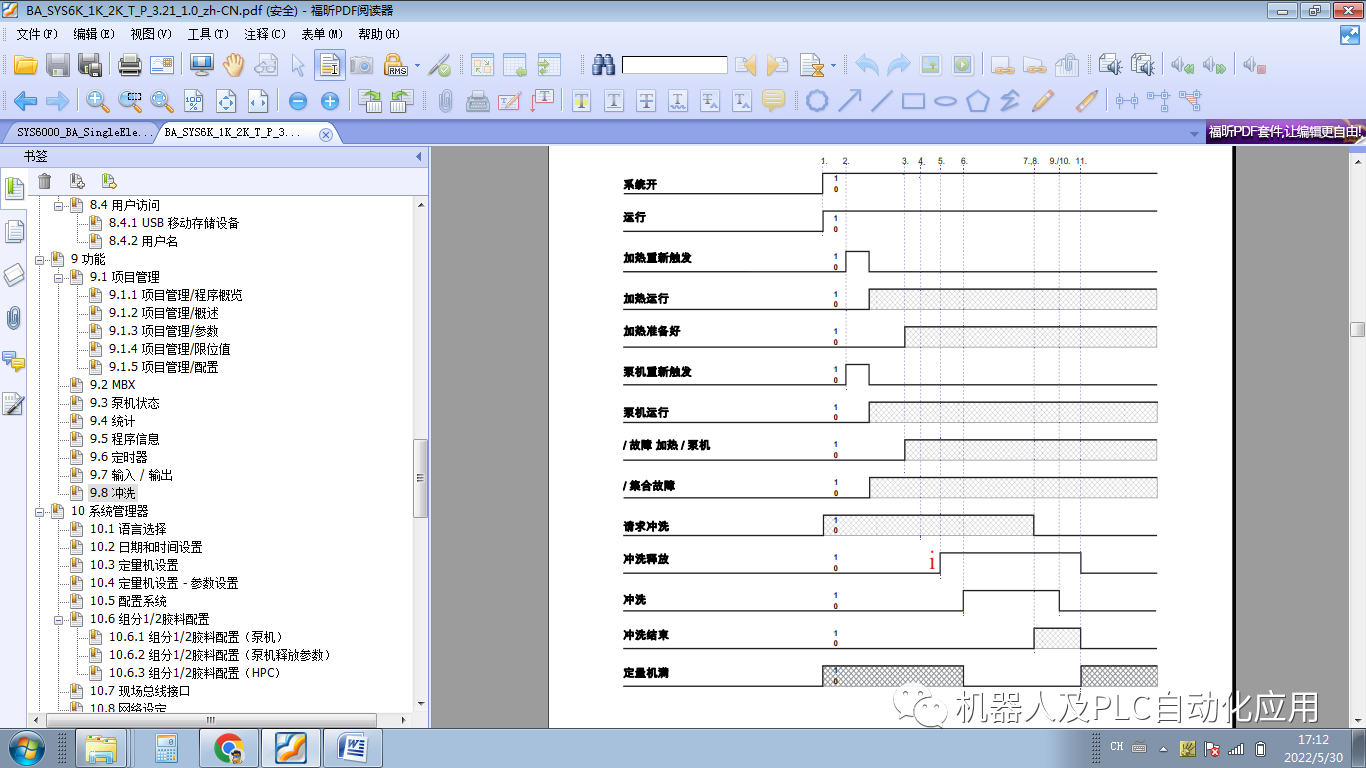

混合基础胶料和硬化剂组份后,该双组份胶料可正常处理。但一段时间过后,双组份胶料的可处理性便降低。许可的反应时间结束。

控制装置监控距离许可的反应时间结束还剩多长时间 (剩余时间{0}),当超出许可的反应时间时, 发出故障消息。

如果在许可的反应时间过后涂敷该双组份胶料,可能会出现胶料涂敷不均匀的情况。因此,超过许可的反应时间后应使用新的、处理性好的胶料更换该双组份胶料(冲洗)。

如果不进行更换,该双组份胶料将继续硬化。达到一定的硬化程度后,将无法再处理该双组份胶料并对涂胶系统造成损伤。

最长反应时间已结束。 控制装置监控从超过许可的反应时间到达到最长反应时间之间的这段时间 (超时)。若达到最长反应时间,控制装置将发出类别 3故障消息。系统闭锁,更换混合器后才可重新进行涂胶操作。 故障分析 在每一次

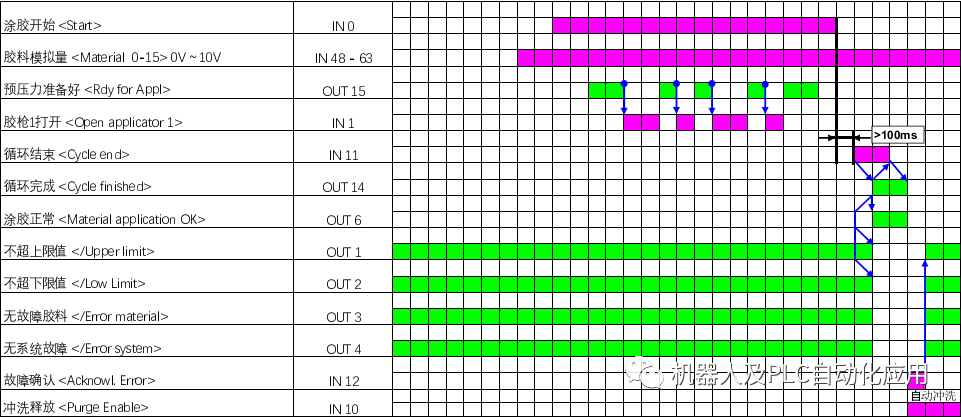

涂胶循环结束时,控制装置都进行一次故障分析。进行故障分析时,系统检查排出的胶料量是否在公差范围内或者是否存在胶料故障。

如果发出输出信号涂胶循环结束,则该输出信号在涂胶循环后通过状态信息告知用户涂胶正常或输出故障消息。出现的类别 2 或 3 的故障消息必须在开始下次涂胶循环前予以确认。

下次涂胶循环开始时,控制装置将确认由于容量分析而产生的故障消息。这些故障将保存在数据库中。

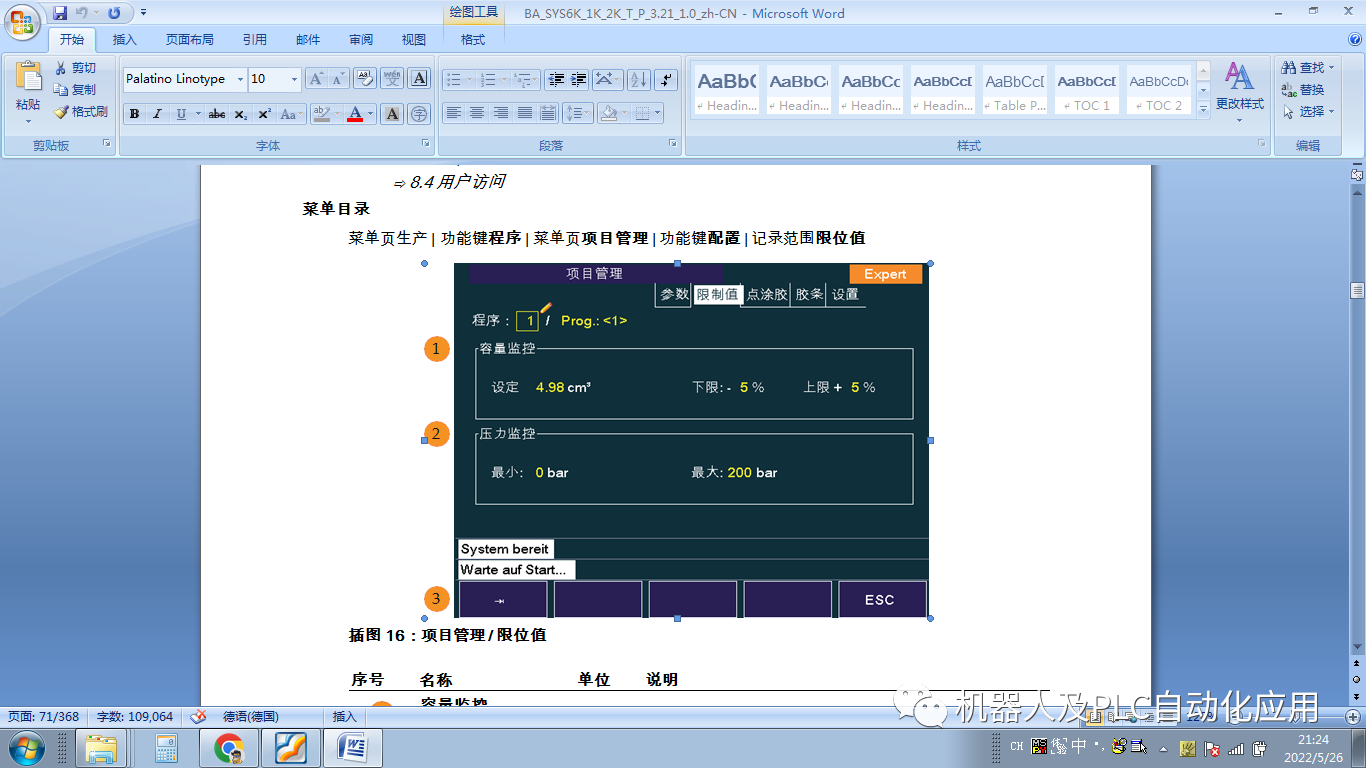

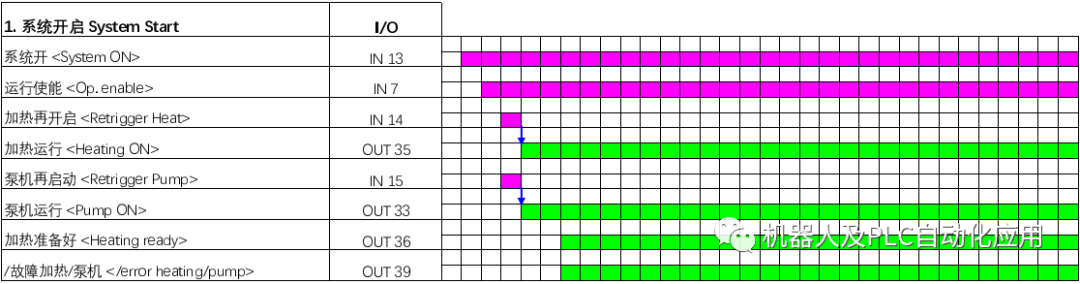

压力监控

过程参数最小压力和最大压力用于监控胶料压力。如果在涂胶时压力超出了最小和最大允许范围,就会发出涂胶压力低于最小值和涂胶压力超过最大值的故障消息。发现故障后,控制装置将作出下列反应:

• 控制板上显示故障消息。

• 将故障消息发送至上级控制装置,复位相应的输出信号。

• 记录到故障存储器中。 在控制装置中可配置超过程序中设定的压力极限值是否会导致涂胶中断或者至少压力低于定量机许可的压力时是否只生成一个故障消息。最迟在超过定量机最大许可压力后中断涂胶过程,以防损坏机械结构。

胶量监控 程序参数容量、下限和上限对涂胶量没有影响。它们只用于监控功能。一旦控制装置发现高于上限或低于下限的情况,就会作出下列反应:

• 控制板上显示故障消息。

• 将故障消息发送至上级控制装置,复位相应的输出信号。处理过程取决于配置接口。

• 记录到故障存储器中。

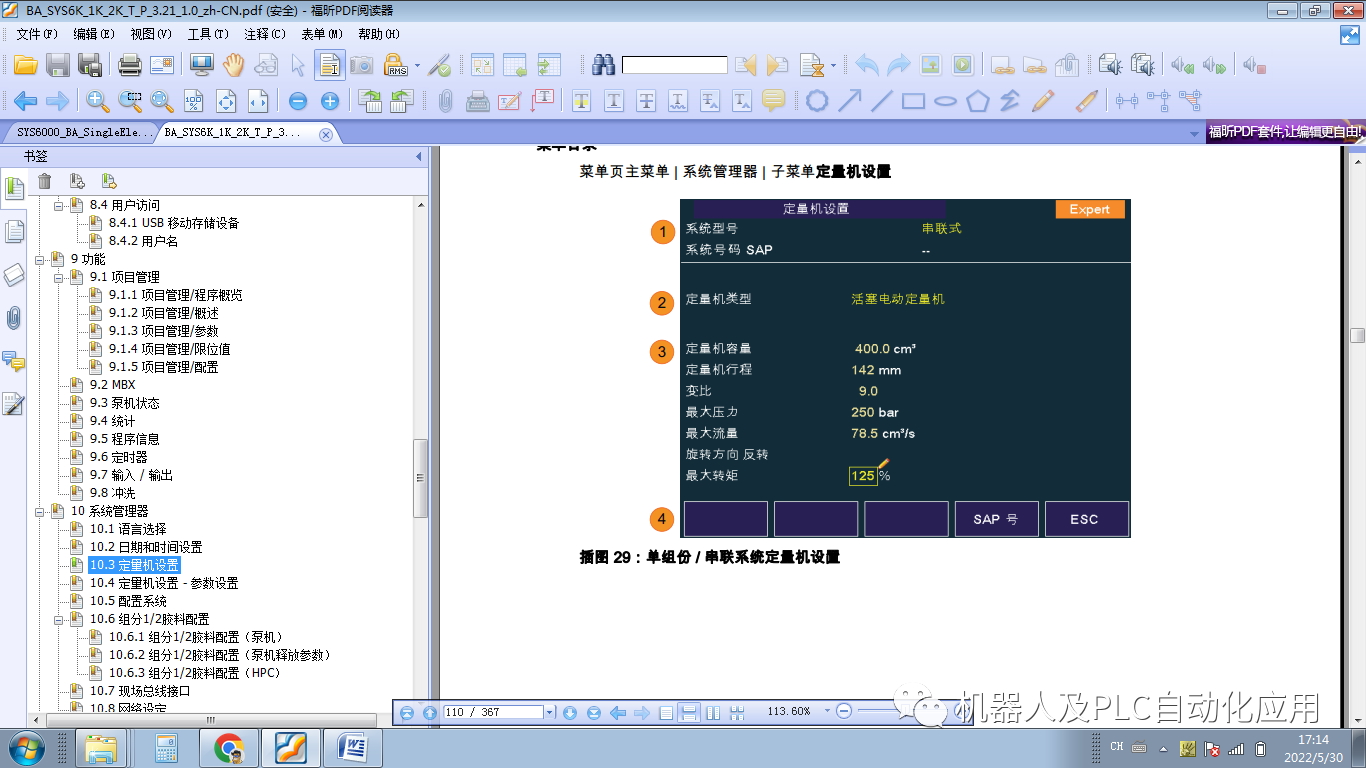

定量机设置

| 3 | 输送量 | [cm³] |

定量机最大输送量。 • 仅适用于齿轮定量机。 |

| 定量机容量 | [cm³] | 定量机胶料腔最大容量。 | |

| 定量机行程 | [mm] | 定量机胶料活塞最大行程。 | |

| 变比 | [1:x] | 驱动器和胶料活塞之间的变速比。 | |

| 最大压力 | [bar] |

定量机最大工作压力。 该设置限定项目管理中的数值。 |

|

| 最大流量 | [cm³/s] |

定量机最大许可胶料流量。 该设置限定项目管理中的数值。 |

|

| 旋转方向 反转 |

转向切换受定量机规格或定量机上驱动器的加装方式影 响。 |

||

| 最大转矩 | [%] | 定量机最大许可转矩。以免定量机受损。 | |

| 4 | SAP 号 | 打开定量机设置菜单页。通过定量机商品编号设置。 |

在该菜单页上显示已激活定量机的基本参数。

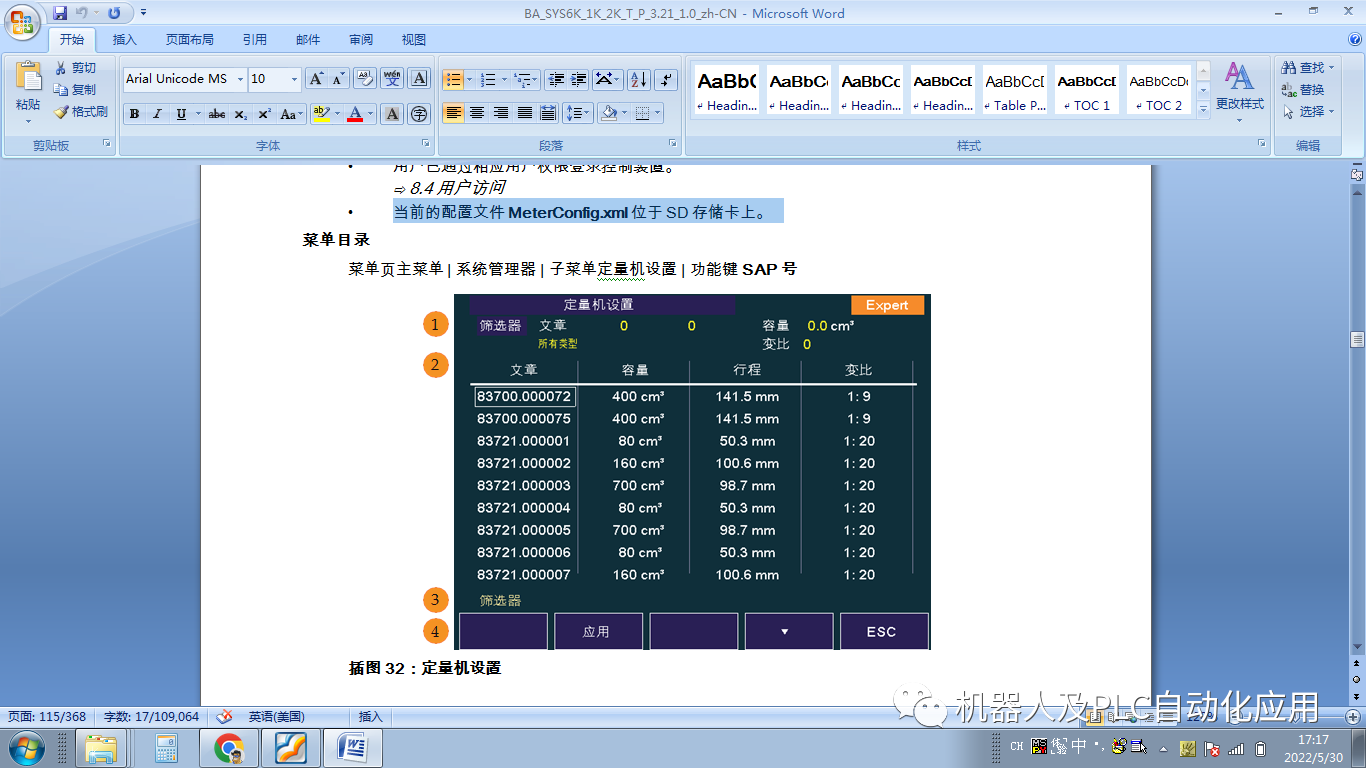

系统包含一份系统文件 (MeterConfig.xml),其中包含所有带 SCA 商品编号和相应参数的通用定量机类型。

通过商品编号配置定量机。

SCA 商品编号、总容量、行程和定量机变速比参见定量机铭牌。

定量机设置 - 参数设置

• 当前的配置文件 MeterConfig.xml位于 SD存储卡上。

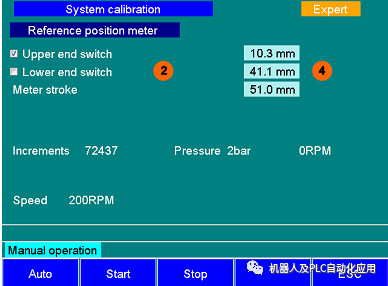

系统校准:

在 “ 校准 (Calibration)” 菜单中、“ 参考运行 (Reference run)” 用于记录和保存整个仪表行程以及上下引发剂的位置。

需要校准数据方可记录仪表的工作范围和计算使用的胶料。

要启动参考运行、加热和胶料供给系统必须处于开启状态并已准备好进行操作。

参考运行包含 4 个单独的步骤。

• 第一步、打开填充阀。填充仪表直至达到上机械挡块。 上机械挡块是校准仪表时所用的参考值。

• 第二步、校准上引发剂;同时、系统搜索并保存引发剂的位置 (边缘更改输入信号)。 在整个参考运行过程中、仪表活塞匀速移动。胶料压力取决于使用的胶料。

• 第三步、校准下引发剂;同时、系统搜索并保存引发剂的位置 (边缘更改输入信号)。

• 第四步、清空仪表直至达到下机械挡块、从而确定仪表的总行程。 如果参考运行已结束、将通过消息“ 已完成 (Finished)” 确认流程。

审核编辑:刘清

-

宜科数智化I/O模块驱动汽车涂胶设备高效升级2025-01-09 648

-

汽车工业中涂胶设备的基础功能介绍2023-01-29 2443

-

SCA涂胶的设备的基础功能2022-06-07 4695

-

SCA在软件无线电中的应用2021-05-28 906

-

关于SCA涂胶定量机的填充超时的几种论述2021-01-19 7384

-

UV胶水涂胶厚度总是把握不好,介绍控制涂胶厚度的小方法2020-08-03 8989

-

涂胶设备原理及KUKA机器人控制分析+MAKRO2020-07-13 11071

-

KUKA机器人对于涂胶设备的清胶控制2020-06-11 3433

-

自动涂胶机分类2020-05-18 1646

-

涂胶机小常识2020-03-12 1423

-

基于ZedBoard的SCA架构的设计原理2017-11-17 6611

-

SCA系统中以太网设备组件的设计与实现2017-01-03 658

-

SCA61T中文资料2011-09-23 1608

-

智能涂胶机控制系统设计2009-06-25 1146

全部0条评论

快来发表一下你的评论吧 !