预处理&还原法实现废旧电池正极的批量回收

电池技术

描述

【研究背景】

近年来锂离子电池发展迅猛,废旧电池的累积和无害化处理问题日益显著。NCM正极材料是高比能锂离子电池的主要化学成分,也是废弃电池中主要的回收目标物质。直接将其回收再利用是最有希望将这些废物变废为宝的途径之一,但由于正极中混有导电碳和粘结剂,以及电解质盐的混合物,其组分复杂,回收处理难度较大。

现有的回收工艺和方法缺乏鲁棒性和普适性,即大多数方法需要冗长的预处理,其中还涉及有毒有机溶剂的使用,目前基本仅限于实验室规模的回收。因此,开发一种工艺流程简单、成本低廉、同时安全无害、适合大批量产业化的回收方法至关重要。

【成果简介】

近日,美国加州大学圣迭戈分校陈政教授团队等在Advanced Energy Materials上发表题为“Scalable Direct Recycling of Cathode Black Mass from Spent Lithium-Ion Batteries”的研究论文。作者介绍了一种简洁的回收处理方法,将正极黑色块体(正极材料、粘结剂、导电剂、电解质盐、集流体等混合物的统称,CBM)的预处理和还原相结合,成功实现单次处理100g废弃正极,得到的再生正极材料电化学性能可以实现100 %的恢复,同时良品率达到了91%,该方法具备较好的产业化潜能和明朗的应用前景。

【研究亮点】

(1)提通过简单的水热、水洗及退火工艺实现了废弃正极的回收和修复,可实现一次性将100g废弃正极修复至原始状态,超过了现阶段大多数实验室级别的单次处理量,同时过程中未使用有机溶剂,经济性、实用性和安全性有了大幅提升。

(2)实验表明,该工艺还可拓展至NCM622正极的回收利用,其中使用的化学溶液也可以重复使用,证实了该工艺的鲁棒性和普适性。同时,利用Everbatt模型对比了本工艺和过往工艺的优劣,进一步表明本文提出的新工艺具备极佳的产业化潜力。

【图文导读】

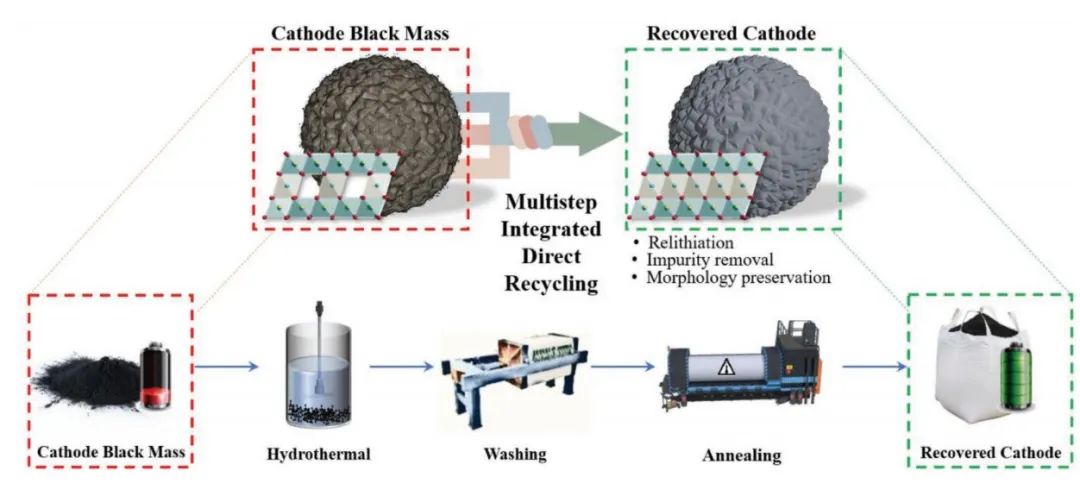

图1多工步复合回收废弃电池中正极的示意图。

本文设计工艺设计如图1所示,主要涉及三个步骤,

(1)水热(HT)还原工艺,用以分解PVDF,去除电解质盐。

(2)水洗,去除额外碱性溶液、导电碳、降解PVDF等杂质。

(3)退火工步,进一步修复材料的晶体结构,去除残余的导电碳黑。

正极中通常含有一定数量的PVDF和炭黑作为重要的非活性材料,但这些成分在回收/升级回收过程中通常不是关注的重点。

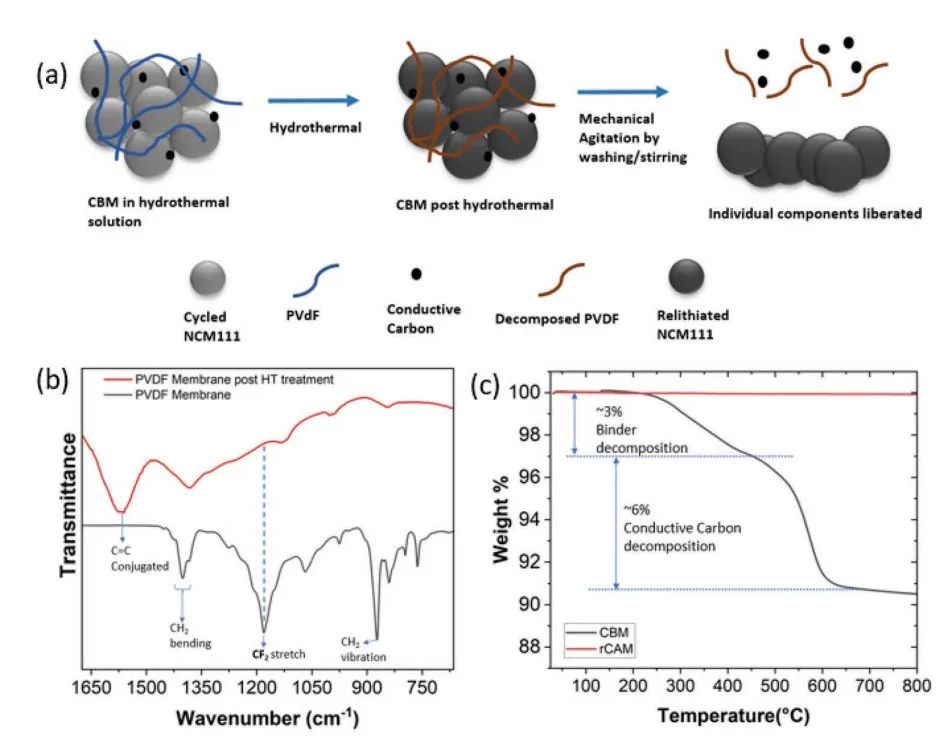

图2 (a)粘结剂分解和活性物质溶出的机理示意图。(b)化学降解的红外光谱图。(c)回收NCM111过程的热重曲线图。

对于这种新型的工艺,正极材料从主要杂质中分离的作用机理如图2a所示。待回收的CMA在碱性溶液中进行高温反应,条件与正极高温还原相同。反应后,透明的PVDF膜被分解为黑色的易碎膜。这种膜的机械完整性完全丧失,在洗涤过程中会变成粉末。

图2b中傅里叶变换红外光谱(FT-IR)显示,原始PVDF膜中观察到的特征氟碳峰(1000-1250 cm−1)消失,而在1600 cm−1处出现了双键碳的宽峰。这一结果与之前的研究表明PVDF膜在碱性环境下发生脱氟反应一致。因此,作者在此验证了两个事实,第一,PVDF可以在和正极还原的相同水热条件下进行脱氟/分解反应。第二,分解产物的机械完整性被破坏,从而可以在洗涤工步中实现粉碎。

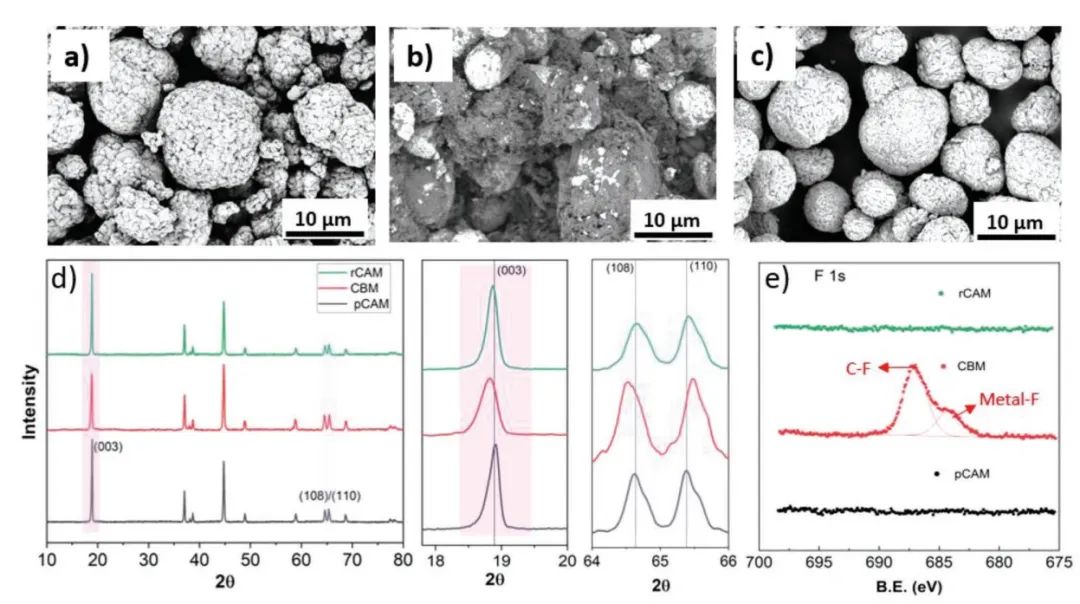

图3(a)PCAM、(b)CBM和(c)rCAM的SEM图。(d-e)与之对应的XRD和XPS图。

图3a-c分别为原始CAM (pCAM)、CBM和回收CAM (rCAM)的SEM图像。对比CBM的SEM图像清楚地表明,粘结剂和碳覆盖了正极的大部分表面。这一观察结果也证实了TGA数据(图2c),约9 wt%的粘结剂和导电碳的存在。rCAM显示出非常干净的表面,这意味着净化过程的成功。同时,NCM正极的形貌得到很好的保留。XRD测试结果显示,所有样品均为α-NaFeO2结构,隶属R-3m空间群,表明整个过程中结构没有发生相变

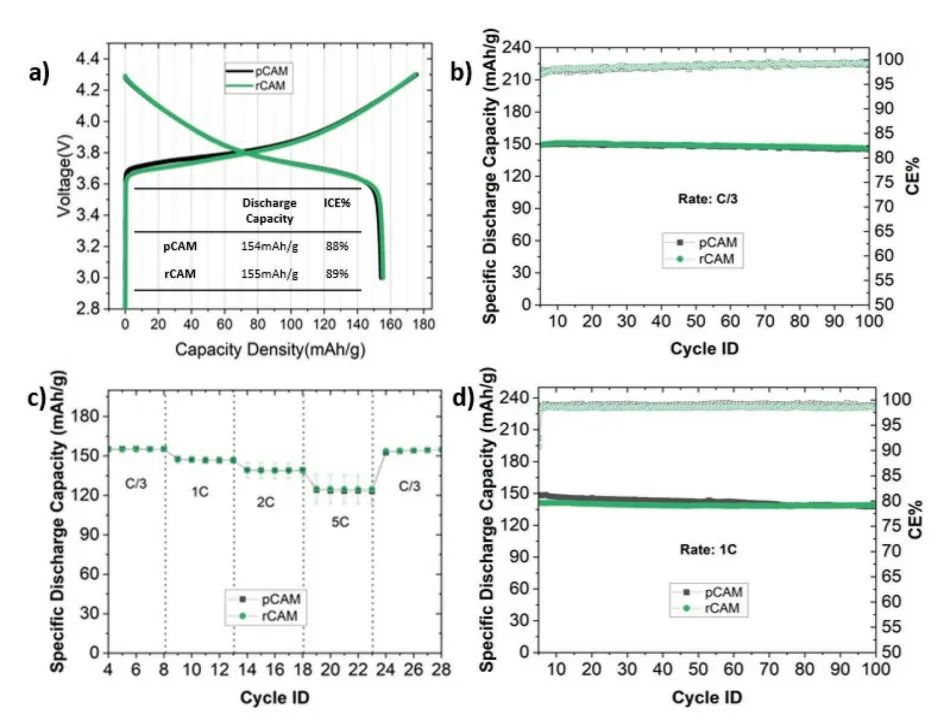

图4 回收后得到的正极材料的电化学性能。(a)首次充放电曲线。(b)半电池的循环稳定性。(c)倍率性能对比。(d)全电池中的循环稳定性。

在确认去除rCAM的杂质后,通过半电池和全电池对其电化学性能进行评价,结果如图4所示。从C/10倍率下的首次充放电曲线如图4a所示,rCAM的放电比容量为155 mAh g−1,而pCAM的放电比容量为154 mAh g−1。rCAM的首次库仑效率(ICE%)为89%,与pCAM的库仑首效(88%)相似。如图4b所示,在C/3的倍率下对其进行半电池循环测试,rCAM与pCAM相似,在100次循环后放电容量保持98 %。

不同倍率性能的数据对比如图4c所示,pCAM和rCAM之间的性能十分接近,这也验证了直接回收工艺的成功。 此外,使用石墨作为负极组装了全电池,图4d显示了类似的趋势,pCAM和rCAM在100次循环后,在1C倍率下容量保持率超过94 %。因此,rCAM在各方面的电化学性能均明显优于pCAM。

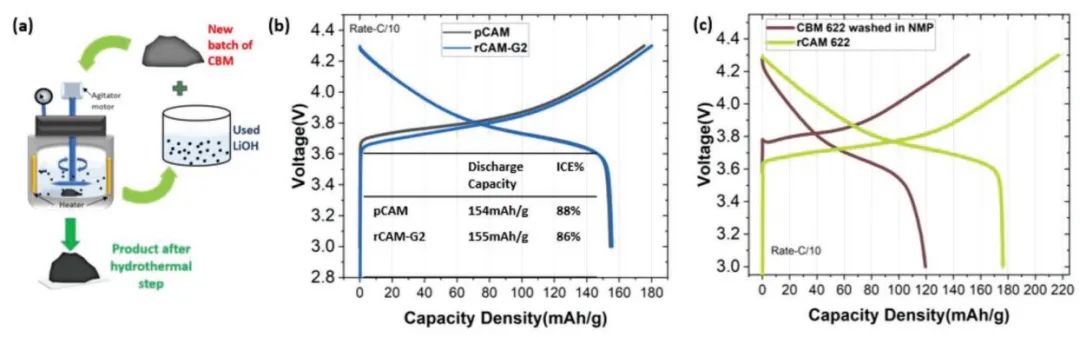

图5(a)LiOH补充液在水热步骤中的重复利用的示意图。(b)在重复使用的LiOH补充溶液中,回收的NCM111 (rCAM)的首次充放电曲线。(c)使用该工艺恢复的NCM 622 (rCAM 622)正极的首次充放电曲线。

为了证明本工艺的可持续性特征,作者演示了LiOH补充溶液的重复利用。工艺原理图如图5a所示。图5b显示了在半电池中下C/10下第一次循环的充放电曲线。有趣的是,该样的容量达到了155 mAh g-1,同原始样品极为相似,与在新鲜的LiOH溶液中再生的样品性能基本相同。

图5c比较了由回收的NCM622正极(rCAM 622)和在NMP中洗涤的对照组CBM 622制成的半电池中首次充放电曲线。NCM622 CBM半电池的首次库仑效率为79 %,可能是由于杂质,放电容量仅为119 mAh g−1。相比之下,由rCAM 622制成的半电池具有82 %的首次库仑效率,放电容量为176 mAh g−1,与商用NCM622相当。

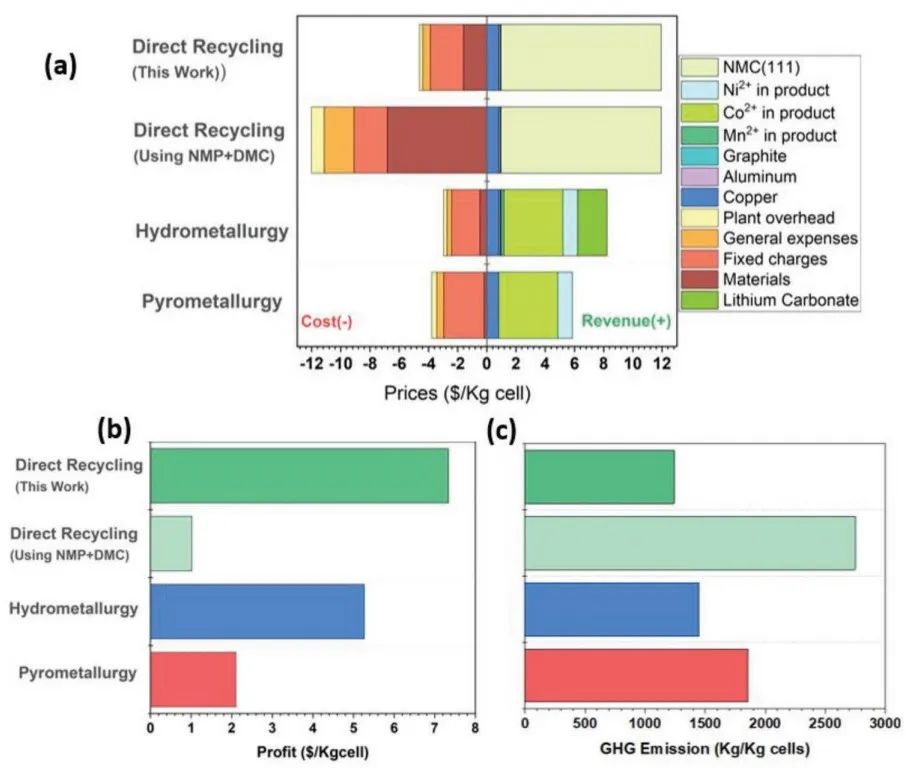

图6 (a)每公斤废NCM111电池(Kg电池)的成本与收益。(b)回收电池(Kg电池)的利润。(c)通过退火、湿法、使用有机溶剂的一般直接回收,以及使用Everbatt模型计算的直接回收方法对比。

在图6中,作者比较了旧的火法冶金、目前采用的湿法冶金、实验室规模的直接回收 (使用NMP和DMC),以及本文提出的无有机溶液回收法的对比。从图6a中,与使用NMP和DMC有机物的直接回收工艺相比,本文的工艺每公斤电池直接降低了来自昂贵有机液体的约5美元的材料成本。

除了有机液体的成本,还可以节省工厂的间接费用,包括人工、监督、管理和维护成本,每公斤电池约为2.16美元。 从图6b可以明显看出,如果大规模使用有机溶剂,直接回收过程的利润甚至比目前技术更低。同时受限于多个国家管理机构的使用限制令,有机溶剂的使用也不可行。

从图6c中,当我们比较温室气体(GHG)排放时,其中涉及NMP/DMC的直接回收过程甚至比已知的污染非常严重的火法冶金回收还要糟糕。而本文作者提出的方法不仅更利于环保,同时也对企业更有利。

【总结和展望】

作者采用多步集成工艺,从废弃电池中直接回收正极材料,成功去除PVDF粘结剂、导电碳、电解质盐、铝集流体等杂质。其中水热和洗涤步骤完全去除氟、铝和大多数导电碳的残余,退火步骤则有助于恢复正极材料的物相并去除残留的微量碳。

依据表征结果,作者提出了杂质去除机理,并对整个工艺进行了优化,实现废弃正极材料电化学性能100% 恢复。在C/10倍率下,容量为155 mAh g−1,首次库仑效率为86-89%,在半电池和全电池中循环100次容量保持率可达到为95-98%,均已达到了原始商用材料的性能。

此外,作者还证实了LiOH补充溶液的重复利用和NCM622正极回收,对该回收方法进行鲁棒性验证,改进后Everbatt模型表明其经济性和实用性得到了进一步提升。作者开发了一种规模化的NCM正极材料直接回收的方法,对于正极材料的回收及相关方法的研发改进提供了重要参考。

审核编辑:刘清

-

浅析废旧电池最终的处理方法2021-11-13 2908

-

环保意思加强:小区设废旧电池回收箱2010-03-15 2891

-

废旧电池回收链断点在哪?2010-02-05 1106

-

废旧电池应有偿回收2010-01-13 1494

-

废旧电池回收利用技术2009-12-17 1076

-

国外对废旧电池的回收处理技术分析2009-12-07 1501

-

废旧电池回收利用2009-11-09 803

-

废旧电池回收的现状及意义是什么?2009-11-02 2422

-

废旧电池的简单回收方法2009-10-22 1142

-

废旧电池回收及废旧电池的处理相关知识2009-10-20 2146

全部0条评论

快来发表一下你的评论吧 !