伺服泵控系统的原理与应用

电子说

描述

对液压设备而言,各个阶段需要的压力和流量是不同的,整个过程是处于不断变化的负载状态,而目前系统绝大部分使用恒速恒压泵组,且工作过程中异步电机一直处于工频运转。对于部分工艺环节只需极小流量,因此,多余的液压油只能通过高压溢流回到油箱(变量泵也不能做到绝对零排量,因泵自身润滑需要,最低也会有标称流量的5%左右的溢流),造成了能源的大大浪费,同时也大大降低了电机的工作效率。据统计:由高压溢流造成的能量损失高达30%~80%。

伺服油泵液压系统现用的开环变量泵系统的主要区别是:动力源不同。开环变量泵液压系统的动力源是三相电动机驱动开环变量泵,而伺服油泵液压系统的动力源则是用伺服电机驱动油泵(齿轮泵或柱塞泵),液压系统的核心部分 —— 动力源的改变,意味着液压系统的控制和性质发生了本质的变化。本文将详细叙述伺服油泵的工作原理及其性能,并将其性能与变量泵性能做一对比。

伺服油泵是由伺服电机驱动的,伺服电机属于控制电机的范畴,其主要功能是传递和转换信号,如伺服电机将电压信号转换为转矩和转速等等。对控制电机的主要要求:动作灵敏准确、运行可靠、耗电少等,也适用于伺服电机。

在液压系统中,泵的输出功率为 W=P*Q ,式中, P 为泵输出压力, Q 为泵输出流量,从该表达式中可以看出,改变泵的输出压力或输出流量,均可改变泵的输出功率。我们知道,液压系统各个执行机构动作所需的功率不一样,而且变化较大,若能使泵的输出功率与负载功率相匹配,则可达到节省能源的效果。不难看出,在负载一定的情况下,在定量泵液压系统中,由于泵输出的流量是一定值,但负载有速度要求,所以一部分流量需从主溢流阀流回油箱,这就是我们常说的溢流损耗。另外,由于用比例节流阀做调速回路,所以又存在节流损耗。在开环变量泵液压系统中,由于有斜盘改变泵出口的大小,从而改变了泵输出流量的大小,所以没有溢流损耗,但是,开环变量泵在流量控制状态下也存在着节流损耗,所以,开环变量泵的调速回路是容积 —— 节流调速回路。闭环变量泵由于其是用一比例减压阀或比例伺服阀控制斜盘活塞,使斜盘保持一定的开口,当泵输出压力达到预定压力(由压力传感器监测)时,泵切换至压力控制状态,所以,闭环变量泵既无溢流损失,也无节流损失。

对变量泵(开环或闭环)液压系统而言,它有以下必要特性: 一 液压系统构成必要特性: A 节能;B 压力、流量比例控制;C 动作高响应。 二 液压泵必要特性: A 容积调速(流量可变);B 高机械效率;C 压力控制状态和流量控制状态能顺畅地切换。 同样,对于伺服油泵液压系统而言,它也应该有它的必要特性。我们可以先对伺服电机的工作原理做一番了解,这有助于我们导出伺服油泵液压系统的必要特性。

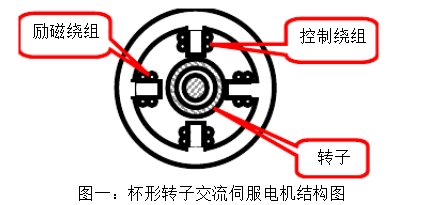

交流伺服电机通常都是单相异步电机,有鼠笼形转子和杯形转子两种结构形式。与普通电机一样,交流伺服电机也由定子和转子构成。定子上有两个绕组,即励磁绕组和控制绕组,两个绕组在空间相差 90 °电角度。笼型转子交流伺服电机的转子和普通三相笼式电机相同。在这里我们以杯形转子交流伺服电机为例,其结构如图一:

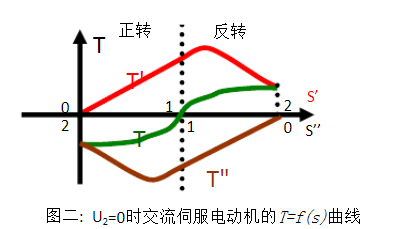

杯形转子交流伺服电机的结构如图由外定子,杯形转子和内定子脉冲计数装置四部分组成。转子由非磁性导电材料(如铜)制成,内定子仅作磁路用。这类交流伺服电机转动惯量很小。交流伺服电机的工作原理和单相感应电动机无本质上的区别。但是,交流伺服电机必须具备一重要特性:可控性。即无控制信号时,它不应转动,特别是当它已在转动时,如果控制信号消失,它应能立即停止转动。在控制绕组加控制电压( U 2 )的情况下,励磁绕组和电容串联,产生两相旋转磁场,适当选择电容的大小,可使通入两个绕组的电流相位差接近 90 ,因此便产生旋转磁场,这个旋转磁场可以看成是由两个圆形旋转磁场合成起来的。这两个圆形旋转磁场幅值不等,但以相同的速度,向相反的方向旋转。它们切割转子绕组感应的电势和电流以及产生的电磁力矩也方向相反、大小不等(正转者大,反转者小)合成力矩不为零,所以伺服电机就朝着正转磁场的方向转动起来,随着信号( U 2 )的增强,磁场接近圆形,此时正转磁场及其力矩增大,反转磁场及其力矩减小,合成力矩变大,如负载力矩不变,转子的速度就增加。如果改变 U 2 的相位,即移相 180 o (极性改变),旋转磁场的转向相反,因而产生的合成力矩方向也相反,伺服电机将反转。若控制信号消失,只有励磁绕组通入电流( I 1 ),伺服电机产生的磁场将是脉动磁场,脉动磁场分成的正反向旋转磁场产生的转距 T 、 T 的合成转矩 T 的方向与旋转方向相反,所以电机在控制绕组电压为零时,能立即停止,体现了控制信号的作用,如图二所示。

通常交流伺服电机的转子电阻特别大,使它的临界转差率大于 1 。这样使伺服电机启动迅速,而且稳定运行范围大。

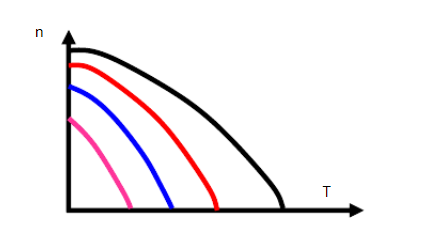

控制电压大小变化时,转子转速相应变化,转速与电压成正比。控制电压的极性改变时,转子的转向也将改变。图三是交流伺服电动机的机械特性曲线。

图三:交流伺服电动机的机械特性曲线

可以看出:普通的两相和三相异步电动机正常情况下都是在对称状态下工作,不对称运行属于故障状态。而交流伺服电机则可以靠不同程度的不对称运行来达到控制目的。这是交流伺服电机在运行上与普通异步电动机的根本区别。

所以,伺服电动机的作用是驱动控制对象。被控对象的转距和转速受信号电压控制,信号电压的大小和极性改变时,电动机的转动速度和方向也跟着变化。现在我们可以导出伺服油泵液压系统的必要特性: 一 液压系统构成必要特性: A 节能;B 动作高响应。

二 液压泵必要特性: A 变速控制;B 高机械效率。 三 伺服电机必要特性 A 高响应;B 高效率; C 低速时大转矩 四 适应性 A 压力流量比例控制;B 控制对象能顺畅地切换。

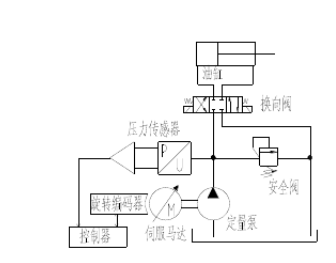

伺服油泵液压系统的控制原理:图四是伺服油泵液压系统简图。该系统也有两种工作状态:流量控制状态和压力控制状态。在流量控制状态下,压力传感器所监测到的压力小于设定的压力,伺服马达按流量控制状态工作,即控制伺服马达的转速,使泵的输出流量保持在设定值。流量控制状态时,泵处于流量闭环控制状态。在压力控制状态下,压力传感器所监测到的压力将达到或达到设定值时,伺服马达按压力控制状态工作,即控制伺服马达的转速至最小,仅向系统控制泄漏或保压所需的流量。此时泵处开压力闭环控制状态。

图四:伺服油泵液压系统简图 为什么伺服油泵系统比变量泵(即使是闭环变量泵)系统更节省电力?1 伺服油泵的马达效率高。2 伺服油泵在从保压状态到最大排出量时能节省更多的电力。3 内控型变量泵必需在 14bar 左右时才能处于可控状态,而伺服油泵则可以在 1bar 压力下工作。其中,伺服马达的性能对省电性能直接的影响。引入磁阻扭矩和含有稀士元素的永磁铁技术会使伺服油泵的节电性能更好。

由于伺服油泵所输出的压力、流量可以闭环控制,所以它的压力重复精度好,而且在低压力下也可以可靠的工作。伺服油泵所输出的流量是靠数字信号来控制的,有很好的线性和低速可控性,其流量的重复精度也较高。

另外,伺服油泵所产生的噪音也较变量泵低。

然而伺服油泵也有它的缺点。在变量泵系统中,在保压时不会担心电机的输出扭矩不同,因为电机的功率没有改变;伺服油泵在保压时转速减小,其输出扭矩必然减小,所以,伺服油泵的伺服马达必需是专用的、并且在低速时有较大扭矩输出。另外,伺服油泵对电源的要求比较高,即使在变动幅 10% 以内,特别是在正侧变动时,由于主机运转条件、负荷条件,也会有超负荷报警的可能。负荷容积较大且在高压维持状态下,如果忽然断电,可能会造成控制器的损坏。

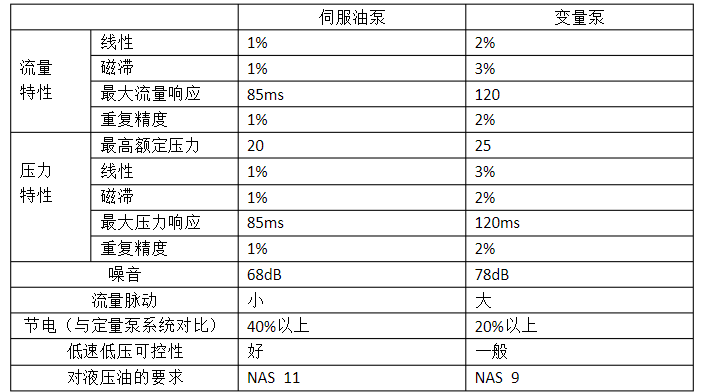

下表是伺服油泵与变量泵系统的性能对比:

可以看出,伺服油泵在压力、流量的响应时间上比开环泵略高,其余均远优于开环变量泵。伺服油泵的优点十分很突出:节电最高可达 70% ;低速、低压控制可靠;有较好的重复精度。

审核编辑 :李倩

-

计量泵控制系统的设计2011-03-07 3441

-

机泵状态在线监测系统-机泵的监测是怎么样运行的2019-08-19 1686

-

机泵状态无线监测系统方案2019-09-03 1597

-

电动船泵/风扇和伺服系统的控制板2022-09-13 1750

-

注塑机专用伺服泵系统2010-08-27 776

-

伺服系统介绍2011-07-10 2850

-

基于压铸机异步伺服系统的应用2017-09-29 656

-

伺服系统是什么_伺服系统的基本要求_伺服系统的基本组成2018-03-27 23148

-

伺服系统什么意思_伺服系统的作用是什么2018-04-28 35201

-

伺服系统应用于哪儿_伺服系统应用实例2018-05-31 17245

-

用于电动船的泵、风扇和伺服系统的控制板2022-08-18 664

-

机电伺服系统有哪些_机电伺服系统工作原理2023-03-07 2670

-

伺服系统原理及分类2023-08-27 4228

-

伺服电机控制高压大流量双泵液压动力系统2023-10-09 5157

-

伺服液压机控制系统原理是什么2024-06-17 2746

全部0条评论

快来发表一下你的评论吧 !