从非学术的角度看锂电池的未来发展

描述

摘要

在锂电池领域,学术研究和工业市场需求之间往往存在着巨大的鸿沟。这部分是由于缺乏来自工业界的同行评议的出版物。

本文提出了关于锂电池应用研究的非学术观点,以突出重点,帮助弥合学术和工业研究之间的差距。重点讨论了在这个行业中开发新技术时需要考虑的关键指标和挑战。探讨了在开发新材料/技术时需要统一考虑各种性能方面。此外,还调查了供应链的适用性、材料的可持续性以及对系统级成本的影响,这些都是在研究新技术时需要考虑的因素。考虑到这些因素,随后评估了锂电池行业的最新发展,提供了对各种技术的挑战和前景的看法。

锂离子电池应该被认为是一个"技术奇迹"。从商业的角度来看,它们是许多应用的首选解决方案,并正日益取代铅酸和镍氢(NiMH)系统。同时,它们代表了学术界和工业界联合研究的一个成功例子。

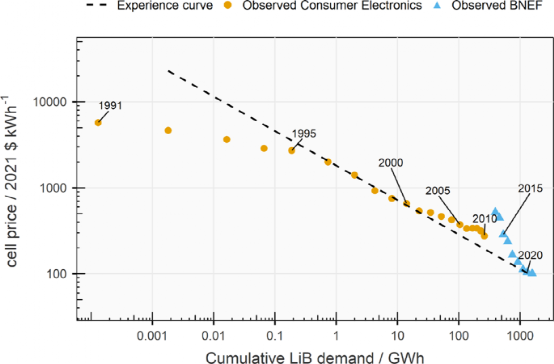

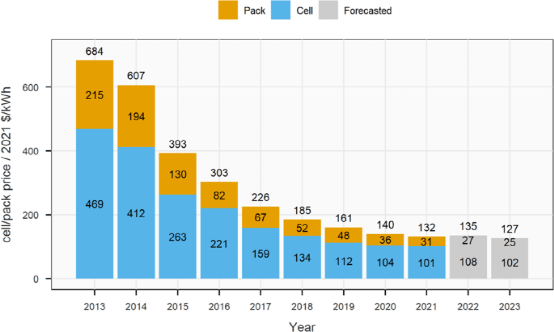

锂离子电池是复杂的、多成分的设备,有一长串的发明者、关键发明和贡献。根据Akira Yoshino的说法,锂离子电池是在1986年早期原型的成功安全测试后诞生的。自那时起,锂离子电池(电池组的基本构件)的性能已大幅提高,比能量和能量密度已从120 Wh kg−1 /264 Wh L−1 (索尼,1991年)增加一倍多,达到今天的≥270 Wh kg−1 /≥650 Wh L−1。这些数值代表了大规模生产的商业电池。今天的工厂通常每年生产超过1-10GWh。供应商需要证明有能力以这种规模生产,以通过汽车制造商严格的资格测试,并使制造的电池具有成本竞争力。大规模生产促进了电池价格的急剧下降,从1991年的约5000$ kWh−1 ,下降到2021年的101$ kWh−1 (图1)。低成本和高能量密度的电池导致了2007年左右所谓的 "智能手机的十年 "。从那时起,锂离子电池的需求已经增长了10倍以上,从2011年的约30GWh到2021年的492GWh。需求将稳步增长,预计到2031年将达到2-3.5 TWh。对电池需求的增长可望导致性能的进一步改善和价格的下降,锂离子技术将变得无处不在。

图1:1991-2021年锂离子电池片价格。

目前的技术水平在于比能量超过270Wh kg−1的电池。这些需要高镍、低钴的正极活性材料,例如,镍锰钴锂氧化物(LiNi1-a-bMnaCobO2 ,其中a + b = 1,或NMCxyz,其中xz反映金属NiCo的摩尔比)。一个特别重要的例子是NMC811,按质量计算,它只含有6%的钴。钴含量低意味着原材料成本,不包括加工成本(例如,原材料精炼成本或活性/非活性材料和电池制造成本),不到LCO的一半:54$ kWh−1 vs. 135$ kWh−1 (基于2022年1月上海金属市场的原材料价。值得强调的是,这些是现货价格,可能不代表长期合同定价)。

采用增加能量含量和降低电池原材料成本的新材料,大大有助于降低电池/电池组成本($ kWh−1 )。然而,从2020年开始,通过采用现有的正极化学材料,如磷酸铁锂(LiFePO4 或 LFP)在电池组(CTP)配置中,在能量和成本方面都得到了类似的改善。在这种配置中,基于LFP的电池,其比能量约为160 Wh kg−1 ,能量密度为330 Wh L−1 ,可导致约135 Wh kg−1 和210 Wh L−1 的电池组级能量。这代表了64%的PACK效率,而标准PACK的PACK效率为35-40%。CTP系统有一个额外的好处,即使用比NMCxyz更安全和可能更便宜的正极活性材料。

由于锂离子电池和当前一代正极,即那些基于插层反应的正极,正在达到其理论性能的极限,制造商和研究人员正在关注其他关键组件和加工技术。高硅含量的负极、锂金属负极、固体电解质、负极预锂化策略和干式电极涂层有望在中期(5-10年)降低成本、提高性能或两者兼而有之。展望未来,基于转换反应的正极活性材料,如硫或氧,可能为进一步降低锂电池的成本提供机会,尽管通常是以牺牲电池性能为代价。

然而,必须特别注意为推进锂电池而开展的研究类型。事实上,研究人员应考虑目前电池技术的发展轨迹,如何与工业界接触,以及如何展示他们的工作,以便为研究界提供最大的利益。

在开展以工业产品开发为重点的研究时,研究人员应开发出能解决问题的产品,而不是开发出需要寻找问题来解决的解决方案。我们认为,锂离子电池是工业产品的一个例子,研究应该集中于解决该技术的现有问题。然而,今天发表的关于锂电池的研究中,有越来越多的研究对解决该行业的挑战没有什么作用。这通常是由于缺乏对更广泛的最终用途和锂电池在最终应用中所需要的性能参数的了解。

本文对电化学储能的应用研究提出了一个非学术性的观点,以帮助弥补学术和工业研究之间的差距。主要考虑锂电池,重点是汽车行业:这个行业近年来推动了技术发展,在今天的需求中占主导地位,并预计在未来几年将大幅增长。

一、从锂离子电池的角度看技术准备程度

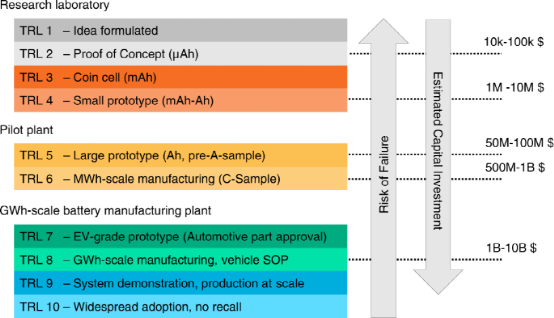

技术准备水平(TRL)最早是由NASA在1974年提出的,是一个用来估计技术成熟度的尺度。本文提出了一个不同的TRL等级,考虑了电动车应用所需的步骤,以帮助决策者评估技术发展在商业化道路上的实际状态。

图2:电动车电池应用的技术准备度等级表。失败的风险 "箭头表示项目失败或技术不能过渡到下一层次的风险。规模从实验室创新开始,考虑电池制造的关键里程碑,以达到电动车资格和车辆生产开始(SOP)。

处于较低TRL的技术与项目失败或技术不能过渡到下一层次的较高风险有关。然而,这种风险被完成一个项目所需的较低的资本投资所抵消,例如,在电池科学的TRL 1-2阶段,需要10k-100k$。跨越TRL通常需要增加资本投资水平。例如,超过10亿美元是典型的投资,以扩大电池生产到每年4-20GWh,并在TRL 8达到汽车生产的开始(SOP),或开发一个新的电动车平台/动力系统,并在TRL 9-10的规模制造汽车。

学术研究人员通常在TRL 1-4下工作,所以他们通常不太关心或没有接触到最终用户的要求或在扩大和制造储能设备时需要考虑的关键问题。研究实验室中的电池经常使用与商业设备相差甚远的条件和参数进行测试。此外,电化学储能方面的科学研究通常受到数据失实和缺乏透明度的困扰。这导致了过度推断的高风险,并因缺乏复制或甚至可重复的研究而加剧。

在电池行业,已经有几个引人注目的例子,即公司投资于被过度炒作的技术,但未能达到承诺的性能。例如,从美国阿贡国家实验室(Argonne National Laboratories)分拆出来的Envia公司接近获得汽车制造商通用汽车的投资,以将该技术引入大众市场的电动汽车。然而,后者无法复制Envia声称的结果,最终导致了Envia的消亡。同样,在2015年,消费产品公司戴森以9000万美元收购了美国固态电池初创公司Sakti3。三年后,在2018年,该公司注销了这笔投资。

二、锂离子电池性能的实际评估

电池的研究和开发是由一系列的指标驱动和判断的,在应用和电池本身的要求之间往往有着复杂的联系。对于电动车来说,对安全性、续航能力、可用的电池组安装空间、成本、功率和寿命的要求将严重影响电池层面的要求,如能量密度、化学、电池设计,以及日历和循环寿命。这些要求不仅取决于特定应用的需求,而且还取决于其他因素,如目标市场的法律规定的安全要求。

对新的电池化学(如锂硫电池、固态电池、钠离子电池)和其他概念(如氧化还原液流、金属空气)的研究,无论其应用如何,多年来一直被改善这些指标所严重驱动,特别是(但不限于)能量密度、循环寿命和成本。这些指标在通常在基础研究阶段调查的材料特性和最终的应用之间有着复杂的关系。我们可以把基于重量或体积的能量含量作为一个相关的例子。

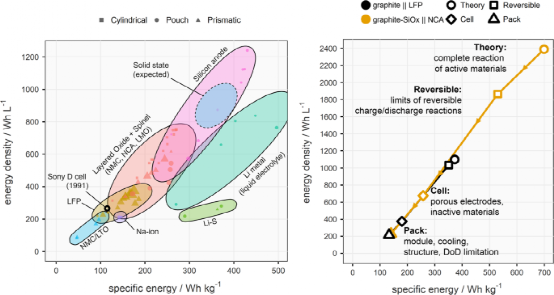

图3的左侧显示显示了广泛选择的锂离子和所谓的 "后锂离子 "电池的比能量(Wh kg−1 )和能量密度(Wh L−1 )。

图3:不同电池技术在电池层面的能量含量范围以及理论和系统层面的能量损失的可视化表示。

从图3的右侧显示可以看出,由于电池电压、容量和材料密度较高,NCA(负极中含有少量的,例如3.5wt.%的氧化硅)的理论能量密度大约是石墨||LFP化学的两倍。然而,目前石墨-氧化硅||NCA比石墨||LFP能可逆地获得(反复充放电)的理论能量含量的部分要小。构建一个有效的可充电锂离子电池需要增加非活性的重量和体积,如集流体、隔膜、电解质和PACK,这可能是电池重量的50%或更多,并相应地降低能量密度。对于大型系统,如电动汽车电池,包括数百或数千个电池,电池必须被安装到一个具有额外结构组件和辅助系统(如冷却和电子控制)的包中。为了实现某些要求,可能还需要其他实际限制。例如,基于高镍含量的NMC或NCA化学的电池组通常在充电电压(即充电状态(SoC)和放电深度(DoD)范围)方面受到进一步限制,以确保可接受的使用寿命;同样的限制并不约束基于LFP的电池。

系统(电池组)层级的设计考虑可能与不同的化学成分有很大的不同;我们可以考虑以图3右显示的对比为例。一些原始设备制造商(OEMs)倾向于使用高镍含量正极的小型、高能量密度圆柱形电池,其存储能量小于20Wh,因为在热失控情况下的热传播更容易管理。在这里,我们认为OEM是指生产电池组的公司。其他公司可以使用这些电池组作为部件来生产成品,如电动汽车,并出售给用户。

相比之下,LFP良好的热稳定性使得相对较大(300-1000Wh)的电池具有较低的能量密度和较低的热管理要求。这一事实,再加上电池设计的创新,最近使LFP电池组的开发具有更好的PACK效率,使电池组的能量密度可以与高镍含量电池组的能量密度竞争。然而,最近一些公司宣布了一些创新,如更大尺寸的圆柱形电池(如 "4680")和基于NMC的CTP系统,以及进一步整合(如。电池到车辆的概念,其中电池组构成车辆结构的一部分)显示,我们可以期待在未来几年内系统级工程的重大进展,从而提高基于NMC/NCA的电池系统的 "电池到电池组的效率"(即电池能量除以电池组能量,无论是重量级还是体积级)。

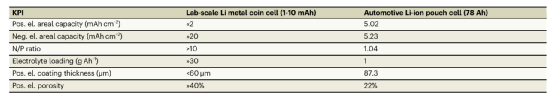

图3还表明,锂离子电池一直在不断优化。实现今天的电池性能远非易事,需要采取整体的研究和开发方法,以及自市场推出以来30年的逐步改进。由于正极活性材料在放电过程中为系统提供能量,在理想情况下,所有其他部件的质量和体积应最小化,同时在不影响安全的情况下最大限度地提高电池的寿命和性能。为了实现这些目标,在构思实验设计时,必须现实地承认最先进的技术,以及什么是或可能是实际限制。我们应该考虑关键的变量,通常被称为关键性能指标(KPI),如负极与正极的容量比("N/P比"),实际的电极容量,涂层厚度,孔隙率和电解质负载(表1)。典型的实验室规模的电池通常在许多方面达不到这个要求:常规实验使用了大量过量的金属锂和电解质。这些因素很容易掩盖在电池和系统层面可实现的实际性能和寿命。

表1 2032实验室规模的金属锂电池(1-10 mAh)与大众ID.3电动汽车中使用的商用锂离子电池的几个KPI的比较

三、过度推断的风险

对电池研究和开发的早期发现进行过度推断,会给公共和私人资金和政策决策的适当方向带来风险。在这种情况下,过度推断往往可能是对实验范围之外的新材料的未来性能的谬误推断。例如,从使用金属锂作为对/参比电极的原型实验室纽扣电池中获得的结果来看,一个纳米结构的正极可能表明电池有可能在几秒钟内充满电,或者一种新的负极材料可能表明比最先进的容量保持能力更好。这种实验室规模的电池通常不受制约实际应用的限制。记者们、大学新闻处、科研人员、传媒人员、撰写同行评议科学论文的科学家们可能会做出这种过度的推断,因为他们常常面临着获得研究经费的巨大压力。

最近一个突出的过度推断的例子是Braga等人在2016年发表的Energy & Environmental Science的科学研究文章,其中指出碱金属(Li或Na)可以在负极和正极进行可逆的沉积和剥离,尽管没有整体的化学反应,但理论能量密度极高。该研究在大学的新闻发布会上获得了全世界的关注。然而,该研究也受到了强烈的批评,随后在理论和实验基础上出现了争议。

对于科学诚信和公共资源的适当使用来说,研究资助组织在任何层面上都不鼓励过度推断,并支持改善数据可用性和透明度的倡议,这一点至关重要。在这方面,自2015年以来,各种科学出版商和期刊都建议在更广泛的能源研究领域制定报告实验结果和分析的标准。支持可重复性和第三方验证的另一种做法是公布原始数据集。事实上,在电池领域已经考虑建立论坛主导的开放数据库。另一个选择是鼓励在同行评审的科学文章中采用 "研究的局限性"一节,作为一种标准做法,类似于在其他领域,特别是社会科学领域的做法。通过这种方式,科学家们可以清楚地讨论方法上的局限性,而作者也可以在文章中澄清哪些内容不属于他们的研究范围。

四、锂电池组件的工业发展

电解质

A. Volta在1800年首次描述了电化学储能装置中电解质的重要性(即在负极和正极之间的液体或固体的电子绝缘和离子导电层)。目前,用于电动车应用的最先进的电解质是由固体锂盐代表,例如六氟磷酸锂,溶解在非水的有机基碳酸盐溶剂,例如碳酸乙烯酯和碳酸二甲酯。根据电池的形式和设计,电解质通常占电池的约8-15wt.%。尽管正在不断开发,这些电解质预计将继续限制电池的安全性,因为它们具有可燃性,而且在最乐观的情况下,电池的工作温度范围为-10℃至60℃。

电解液化学在决定电池的安全性、循环寿命、功率能力和可逆的能量含量方面起着重要作用。它在决定在电解质和活性材料之间的界面上形成的所谓固体电解质界面(SEI)的性质方面起着关键作用,特别是在负极。对于大多数商业电池,这些动力学上稳定的界面对于防止电池的容量和功率下降至关重要。

此外,创新的电解质配方被认为是下一代负极(如金属锂和硅)和正极(如富锰和多离子化合物)电极活性材料的关键推动因素。学术界和工业界的研究人员正试图开发定制的液体电解质配方,例如,使用氟化溶剂,以实现高效的金属锂循环。室温离子液体(RTIL,即一类在室温下为液体的盐类)也正在被考虑。尽管RTILs经常被吹捧为比标准的非水基碳酸盐电解质更安全,但在TRL≥5的情况下,特别是在延长循环次数后,长期稳定性的证据有限。启动Cuberg最近显示,含有IL基电解质的5 Ah电池原型的循环寿命超过了670次。

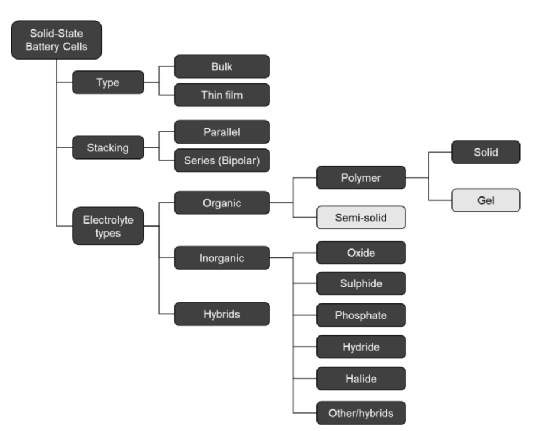

汽车工业强烈要求考虑有机或无机固态电解质和所谓的 "固态电池"(SSB),这可以说是这十年来被炒得最热的技术之一。

我们确定了两大类全固态电池:(i) 薄膜,其容量在µAh-mAh(或µWh-mWh)范围内,已经在商业上可用,例如,在医疗设备、智能电子和电路板上。这些薄膜电池通常是通过真空/蒸汽沉积生产的,与电动车牵引电池的电池生产相比,这种技术通常导致电池的生产量较低,以及(ii)散装型,原则上可与当前一代商业锂离子电池相媲美,即具有厚电极(约100µm),尺寸在2至200Ah之间。

无机固态电解质

无机固态电解质已经可用于利基商业电化学储能装置,如用于固定储能的高温可充电、液体电极Na-S、Na-NiCl2 电池和初级Li-I2 电池。最近,在2019年,日本工程公司Hitachi Zosen展示了一种用于空间应用的全固态140mAh软包电池原型,将在国际空间站(ISS)上试用。日立造船公司的电池使用一种基于硫化物的电解质和其他未披露的电池元件,在-40和100℃之间工作,在0.01Pa的环境压力下保持性能。尽管这可能是航空航天领域的先进原型,对于这一利基应用来说至少是TRL 7,但对于电动车应用来说,它将处于TRL 4(即实验室规模)。不幸的是,到今天为止,还没有现成的产品能满足乘用电动车市场的严格要求。

然而,一些固态电解质技术具有很大的前景。例如,一些无机固体电解质是稳定的,在室温下保持高离子电导率,例如,> 10−2 S cm−1 ,同时由于热事件的风险较低,可能提高安全性。这些优势可能导致在电池组水平上增加体积和重量能量,即通过减少电池组周围的热管理或工程安全部件的需要。

电极|固体电解质界面的不同性质也可能使负极(如金属锂)和正极(含锰或含硫材料)的电极活性材料能够长期循环,这是目前传统的非水液体电解质难以达到的性能。一些固体电解质提供了热力学稳定性的可能性(例如,在锂|LLZO界面)。相反,其他一些提供了更好的动力学稳定性的可能性,通过消除诸如界面溶解到液体或节流溶剂质量传输到电极界面的过程。然而,在某些条件下,固态电解质也可以变得具有电化学活性。因此,在开发全固态电池的过程中,评估电极与固体电解质的相互作用是最重要的。

有机半固态和固态电解质

在有机固体电解质类别中,包括商业上可用的凝胶型聚(偏二氟乙烯-六氟丙烯)(PVDF-HFP)电解质和凝胶型聚(环氧乙烷)(PEO)基电解质,例如Bolloré的商业化电解质。尽管该公司在北美、欧洲和亚洲启动了一个试点汽车共享计划,在电动城市汽车中使用这种电池技术,但这种锂金属聚合物(简称LMP)电池从未在乘用车中达到大规模市场应用。导致其商业应用不佳的一个因素是,它们只能在相对较高的温度(50至80℃)和低电压范围内使用(最高4.0Vvs. Li/Li+)。然而,这些电池现在被部署在商业车辆中,如梅赛德斯eCitaro城市巴士。据我们所知,目前还没有使用纯固态聚合物电解质在室温下(即在25℃左右)工作的原型电池(如TRL 5)的演示。

半固体类别包括高粘性的电解质,如盐中溶剂混合物,即盐浓度高于 "标准 "1M的电解质溶液,其浓度或饱和点可高达4M。浓缩电解质混合物的一个关注点是氟化盐的含量相对较高,这也带来了锂含量(即kgLi / kWhcell )和这类电解质的环境影响问题。事实上,了解商业化机会的整体方法还需要一个全面的生命周期分析。考虑可以使用商品化的化学品制备的半固体电解质也很重要。相对于包含仍在开发中的部件(如陶瓷隔膜)的电池,它们可能更容易集成到电动汽车中。

混合电解质

对固态电解质的可制造性和可扩展性的关注,以及对堆积压力的要求,继续促使电池设计的发展,同时也将非水的液体电解质溶液纳入混合固体-液体配置中。液体可以被用来改善电池的性能,例如,通过减少界面阻力或改善粒子接触和锂离子导电性。混合解决方案包括使用无机和有机电解质混合的固态电池,正如一些新成立的公司所研究和提议的那样,采用 "阴离子"(即限制在正电极附近的电解质)来提高电池性能。

电解质商业开发的一般考虑

固体电解质带来的最大机会之一是提高安全性、能量和延长循环寿命,例如,通过与电极活性材料协同增加电压稳定窗口。然而,评估引入替代性液态或固态电解质应谨慎进行。

每当考虑将固态电解质层用于电池生产时,其制造都不是一个简单的过程。事实上,无论电池的化学性质如何,都必须以高产量(如>30米/分钟)制造出致密(约100%)、无孔和薄(如<20µm)的固态电解质膜。实验室规模的电池通常由数百微米厚的固态电解质颗粒(或膜)组成,通过使用单面涂层电极的非可扩展制造技术生产。这些固态电池很难代表10-100Ah电池所需的性能,这被认为是电动车级电池所需的目标。

固态电解质通常充当隔膜,其重量和厚度(与充满液体电解质的聚烯烃基锂离子电池隔膜相比都较大)是关键的变量,必须加以调整,以达到比能量和能量密度分别为≥350 Wh kg−1 和≥900 Wh l−1 ,这是第一代商业产品的预期。对于液态或固态电解质来说,使用现实的电解质负载来测试电池是至关重要的,从TRL 4开始就可以做到,并对放大的原型提供明确的安全和性能测试,例如在TRL 5或6。

全面的安全测试是实现更高的TRL的关键,因为电池总是存在一定程度的安全相关风险。固体电解质不一定是不可燃的,因为一些聚合物和无机电解质可以与氧气或水反应,产生热量和有毒气体,构成化学和爆炸风险。单电池形式的电池所能释放的能量是几个因素的函数,但主要是储存的电能和热能。最终需要一个整体的、系统层面的观点和安全测试,因为在发生火灾时,塑料、外壳和电池组材料可能导致不受控制的燃烧。

还必须对热和机械要求进行明确的描述,例如,应用堆栈压力使这些电池在室温下工作,最好是在更大的温度范围内(例如,-30至100℃)与最先进的锂离子电池进行比较。最终,有必要了解将多个单体电池集成到一个更大、更复杂的电池系统中的影响(图3)。

负极

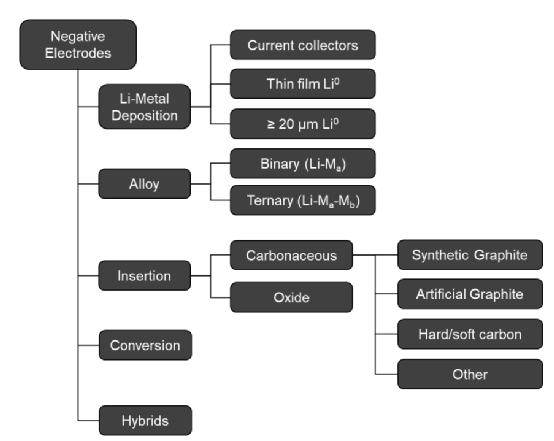

虽然在过去的30年中,锂离子电池中使用的正极材料的性能有了稳步的进步,但商业电池中使用的负极活性材料却相对没有变化。然而,各种负极活性材料已被提出用于锂离子电池。

基于插入式的负电极

天然石墨和人造石墨是商业锂离子电池中最常用的负极活性材料。天然石墨是从采矿和精炼过程中获得的,而合成石墨是通过高温高温冶金过程人工制备的。近年来,越来越多的人造石墨与天然石墨一起被用于负极。天然石墨是一种具有成本效益的材料,能够在中等特定电流(例如,100 mAg−1 )下提供接近其理论值372mAh g−1的特定容量。相比之下,人造石墨更昂贵,比容量略低,但它能使电池周期寿命更长。

钛酸锂(LTO)已被用作高功率应用中石墨的替代品。然而,由于其单位能量成本高和能量密度低,它的采用受到了限制。LTO的工作电位较高,约为1.5Vvs. Li/Li+ ,电压截止值高于1.0V vs. Li/Li+ ,最大限度地减少了负极和电解质界面的低电压退化现象。然而,在电池层面上,基于LTO的负电极的低比容量(即170 mAh g −1)和低额定放电电压(限制在2.3 V左右)限制了电池比能量<100 Wh kg−1 和能量密度<200 Wh L−1 ,当与基于NMC的正电极和 "标准 "1 M非水液体电解质结合时。

除了LTO之外,东芝、Echion Technologies和Nyobolt等公司正在研究用类似的材料来创新这种电池概念。这些新的电池化学材料可以在混合动力汽车等应用中找到合适的位置,例如,用于重载应用。例如,铌基负极,尽管仍处于TRL 5,但其容量可高达225 mAh g−1 ,34.3 mA g−1 ,并使得电池的平均放电电压为2.3 V,这将导致比基于LTO的电池更高的能量密度,但仍低于基于石墨的电池。铌供应的近乎垄断可能会给采用带来风险,重要的是要考虑使用哪种技术来提炼矿石和提纯铌。与LTO类似,这些电池的商业应用可能会受到阻碍,因为与使用石墨基负极的电池相比 ,成本更高。然而,随着这些技术的成熟,电池的最终用户可能愿意支付更高的前期成本,以获得他们的具体应用所要求的性能,在这种情况下,功率和循环寿命,目前石墨基电池无法实现。

转化合金和合金基负电极

另一类重要的材料是合金和转换合金,索尼公司在2005年首次在名为 "Nexelion "的电池中实现了商业化,采用了包含非晶态Sn-Co纳米颗粒的负电极。尽管这种高技术含量的电池没有取得商业上的成功,但这种发展吸引了人们对合金基负极的研究兴趣,例如硅基材料。

商业上可用的锂离子电池现在开始在负极中使用越来越多的硅,其形式为氧化硅,SiOx,其中硅的高理论比容量(基于硅的质量,高达3579 mAh g−1)允许在电池层面改善能量密度,即使硅化合物只包括负极的一小部分(例如,2-10 wt.%)。然而,这通常会导致对循环寿命的权衡。虽然没有详细说明谁首先在锂离子电池中商业化了氧化硅,但早在2013年就在商业电池中发现了这种材料,例如三星,以及特斯拉,它是第一个在电动车电池中包括硅,即氧化硅的主要汽车制造商。目前,石墨基负极材料中的氧化硅比例一般估计为2-10wt%左右。

工业界正在努力逐步提高负极中的硅含量,GAC汽车公司声称已接近实现更高硅含量电池组的商业化。Umicore等公司已经开发该技术超过10年了。Umicore声称,接下来的步骤包括使用锂或镁 "激活 "SiOx ,以提高初始循环效率。进一步的步骤包括在负极中引入硅碳(Si-C)复合材料,混合石墨/Si-C电极活性材料的容量在500-550mAhg−1 (活性材料),这些数值表明硅的用量适中,约为10 wt.% (我们认为适中的硅用量最高为20 wt.%)。同时,一些新成立的公司与供应商和汽车OEMs合作,一直在开发富含硅或硅为主的负电极,即高达20-100wt%,其中最大的容量贡献来自硅。尽管这些材料中的一些已经在利基应用中实现了商业化,如消费电子或航空和航天,但还没有一家公司正式达到TRL 6,为汽车部门供货。从事硅主导的电池的公司一般预计到2025年达到TRL 6-7。

对硅基负极的研究集中在缓冲或减少锂化时的材料体积变化,以及减少电池形成过程中的不可逆容量损失(例如,通过预锂化)和循环。这些缺点可以通过几种不同的方法得到缓解。策略包括富硅、单片或三维结构的电极(如Enevate公司提出的),以及LeydenJar公司开发的通过蒸汽沉积制备的负电极。蒸汽沉积可用于生长硅纤维和纳米线。初创公司Amprius已经使用蒸汽沉积法将硅沉积在碳纳米管上;这种负极材料已经被用于3-10Ah的软包电池,能量在360-500Wh kg−1 ,890-1400Wh L−1 ,循环寿命在200-1200次之间,具有快速充电能力。纯硅纳米线也可以通过蒸气沉积法生长;初创公司OneD Battery Science正在采用这种方法在石墨上生长硅纳米线。各种(纳米)结构的、多孔的或模板化的硅基活性材料,可以集成到标准的锂离子制造中,也被认为是 "滴入 "技术(例如,通过槽模涂层),如Group14的技术。今天,使用硅含量高达30wt.%的富硅阳极的汽车电池处于TRL 5,A样已被送往汽车制造商。我们估计,使用大于30wt.%硅的汽车电池处于TRL 4。

与改变正极材料不同,富硅负极活性材料可能需要对负极和电解质系统进行重大的重新设计,例如引入新的粘合剂和新的电解质添加剂。因此,与使用SiOx所代表的逐步改进相比,富硅负极材料可以被认为是一种阶梯式的变化。

锂金属基负电极

在过去的五年中,有一个走向商业化的带锂金属负极的可充电电池,自20世纪80年代以来就被提出。各种不同的概念,如(金属锂负极)|(硫化物电解质)、("无阳极 "负极)|(氧化物电解质)、(金属锂负极)|(聚合物电解质)、(金属锂负极)|(离子液体电解质)等等,目前也在由一些初创公司、电池供应商和汽车OEMs开发之中。

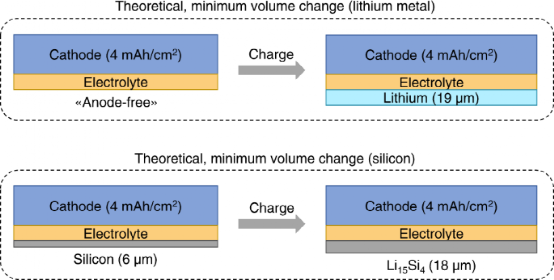

使用负极的概念,在电池组装过程中不存在金属锂,并且在第一次充电时仅从正极提取,通常被称为 "无阳极 "。从能源的角度来看,这些电池具有最大的优势,但对电池周期的寿命也是最大的挑战,因为任何不必要的副反应都会直接导致电池的容量损失。"无阳极 "电池在充电和放电之间也会出现较大的体积波动(即可逆和不可逆的电池膨胀),这可能需要较高的堆积压力,也会导致电池组层面的复杂集成。然而,金属锂的低密度(25℃时为0.534 g cm−3 )意味着硅在25℃时的密度约为2.33 g cm−3 ,从能量密度的角度看不一定会有任何损失(图4)。

图4:金属锂(上)和硅基(下)电池充电时的理论体积变化。

为此,值得考虑锂和硅的理论单轴体积变化(图4)。这两种材料在锂化后,可发生10-20%的可逆电池堆体积变化(例如,考虑到正极厚度为100µm,电解质厚度为20µm或更低),当电池单元在电池组中组装和循环时,需要考虑这个问题。这就要求有一个体积缓冲的策略。有趣的是,如果只考虑理论上的体积变化,锂和硅基电池可以经历不同程度的膨胀,但可以有相当的能量密度。在最小可行的N/P比率为1的情况下,相对体积变化将是最高的,硅电极将有望表现出280%的单轴体积变化和2194 Ah cm−3 的能量密度,在完全充电状态下。锂负极的单轴体积变化比纯硅高,因为金属锂的密度比锂化硅的密度低。

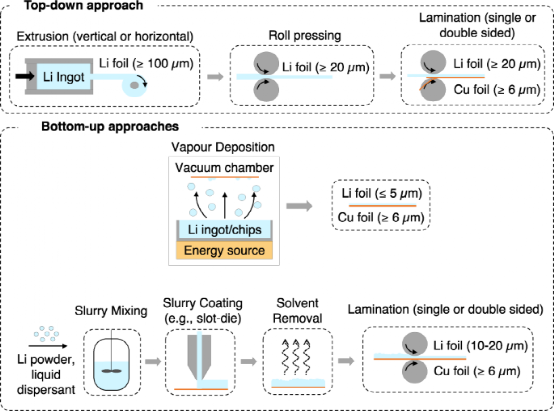

可制造性是一个有待解决的问题,以使锂金属电极能够用于电池工业(图5)。传统的金属锂箔制造(图5自上而下的方法),通常在干燥或惰性气氛下进行(这会增加加工成本),包括一个挤压过程,并导致箔的最小厚度为100µm。这个厚度在电池层面上构成了一个很大的过剩(100µm≈21mAhcm−2 ),特别是考虑到活性锂通常已经包含在正极材料中,而电池是在放电状态下组装的。通常采用滚压程序来减薄金属锂箔。目前,最先进的工艺生产的金属箔的最小厚度为20µm,需要使用加工润滑剂。

图5:金属锂箔和电极的生产。自上而下的方法:挤压金属锂锭以生产金属锂箔,厚度最小为100µm。通过辊压,厚度可以减少到最小约20µm。然后,该金属箔可以被叠加在集流体上,如铜。自下而上的方法:生产锂箔的物理蒸气沉积方法的简化方案:锂源,如钢锭或芯片,被放置在一个真空室中。然后将机械、电磁或热能应用于锂源,使金属气化,沉积在集流体上,如铜,以作为电极;锂墨水沉积的方法:稳定的锂颗粒被分散在液体中(浆液混合),浆液被涂在箔上并被干燥。然后可以对金属锂电极进行稀释和层压,使其表面均匀化和平整化。

由于锂的机械性能,特别是延展性和附着力,独立的锂箔处理起来可能很复杂。锂金属可以被叠加在集流体上,如铜或不锈钢箔,以增加负极的机械、电气和热性能。集流体通常是金属箔,是沉积薄膜的机械支撑,并作为电流载体。由于金属锂是一种柔软的、高度活性的材料,所有这些步骤都是不简单的。据我们所知,目前还没有能够扩大锂金属箔生产规模的制造厂,用于大规模(例如,电动汽车级)电池制造。

自下而上的方法包括诸如物理蒸气或墨水沉积等技术。蒸气沉积借用了半导体或薄膜电池行业的技术。对于这种自下而上的方法,以高产量实现高质量、均匀的锂层可能是一种挑战。然而,蒸气沉积是精通的,在可以沉积薄层(<10µm)的地方尽量减少锂的过剩。墨水沉积是由一些供应商提出的,如Livent,但到目前为止,可扩展性和循环性,特别是在大型电池中,仍然需要充分证明。自下而上的方法需要一个可控的气氛(例如,低压和/或惰性),所产生的沉积的锂箔预计将是高度活性的,直到表面被钝化。这些技术也可用于不含金属锂的负极的预锂化(在电池组装之前)。

无论采用何种生产方式,金属锂的处理,特别是运输,都是广泛采用该材料的另一个主要障碍。运输需要根据有关危险品运输的法规采取额外措施,如《国际公路运输危险品协定》(ADR)和国际航空运输协会(IATA)的《危险品条例》(DGR)。目前,运输金属锂需要在受控的惰性气氛中保持大型集装箱。因此,在设想制造锂金属电池单元时,应考虑较高的物流成本或将锂箔制造厂放在同一地点(例如,与电池制造厂相邻)。

负极设计的一般考虑

总而言之,对于与锂电池负极有关的每一个技术问题,没有单一的解决方案。事实上,不同的电池所带来的挑战不可能一下子完全解决;相反,需要在安全性、能量含量、成本和循环寿命之间达成妥协。到目前为止,大规模电池的负极改进是微不足道的:石墨仍然是首选材料,尽管在商业电池层面已经出现了硅与石墨的复合。

可以说,对高能量电池的推动导致了正极活性材料的快速发展,而对负极的研究往往滞后。这部分是由于已经开发出正极活性材料的公司成功地管理了将新产品推向市场的工业风险。事实上,取代石墨基负极材料需要 "一步到位",这意味着需要通过重新思考整个系统来考虑特定负极化学的应用,即用整体的观点看待电池、系统集成和实际可制造性。这也意味着一个技术飞跃的机会。开发这些解决方案的公司一般都是初创公司,其中许多公司现在已经吸引了来自汽车OEM的大量投资。这可能是因为与大型制造和工程公司相比,初创公司更有条件追求高风险项目和管理快节奏的开发周期。

正极

基于插入式的正极

钴酸锂,其实用的电极级比容量约为135 mAh g−1,是第一个用于锂离子电池的商业正极活性材料,也是第一个基于锂离子的电动汽车(日产Prairie Joy EV,1997)。尽管在消费电子产品中引入了成本较低的材料,如LiFePO4 和锂锰氧化物(LMO),但在2008年,特斯拉在其第一辆电动车Roadster中使用了基于LiCoO2(LCO)的正电极。这些电池以18650格式提供,并提供比当时市场上其他使用LFP或LMO作为正电极活性材料的电池更高的能量密度。18650 LCO电池也更容易采购,因为它们被广泛用于笔记本电脑的电池组。然而,随着电动汽车市场开始形成,中国以外的汽车制造商(目前拥有全球最大的锂电池制造业)开始研究使用更适合电动汽车要求的替代性贫钴电池化学材料。当时,这意味着要寻找正极活性材料,以实现更高的能量含量、更低的原材料成本、合理的循环寿命以及与标准的钴酸锂,安全性能相当。

这导致了镍和锰基化学材料的出现,如NMC和NCA。这些正极活性材料用更便宜的镍取代(部分或全部)昂贵的钴(截至2021年8月27日,价格真实)。用于生产松下/特斯拉的富镍(按摩尔计算,镍占正极过渡金属的比例大于90%)NCA92正极化学的原材料,按公斤计算,比LCO便宜50%以上。通过用镍代替钴,有可能提高这些正极材料的实际容量,因为从正极活性材料中提取的锂的当量从0.6增加到0.75-0.8061。然而,这也可能导致结构加速恶化。

目前原材料价格的上涨(截至2022年11月),在电池制造商和汽车原始设备制造商试图降低电池和电动汽车的价格时,给他们带来了问题。根据目前的预测,2022年可能是自十多年前开始大范围采用电动车以来,锂离子电池平均价格上升的第一年(图6)。这可能会影响原始设备制造商在引进新化学材料时的决定。例如,在2018年,当钴的价格达到近100,000 $ t−1 ,公司迅速从高钴含量转向高镍含量(具有尽可能少的钴含量)的NMC正极活性材料。这在中国电池行业尤其明显,在钴价快速上涨之前,NMC811比预期提前两年左右推出。

图6:电池片/电池组价格预测。

尽管使用高镍含量正极的电池能量较高,但在过去十年的大部分时间里,中国公司偏爱LFP。经过几年对富镍正极电池的测试,在有利于发展高能量密度电池和长距离电动车的慷慨政府补贴的鼓励下,中国电池制造商和汽车制造商再次倾向于LFP。中国电池制造商比亚迪最近将其所有的乘用电动车转为使用刀片电池技术的LFP电池。

对电池成本和原材料供应的担忧是促使人们转而使用LFP的原因。创新的电池和电池组设计也使之成为可能,这些设计在电池组层面提高了LFP系统的比能量,同时仍然受益于LFP的低成本。

从长远来看,汽车制造商和生产商仍然期望部署为特定应用量身定做的新的正极化学制品。

一些汽车制造商正在关注高锰含量的化学材料,如LNMO、富锰NMC和LMFP,例如,用于批量汽车领域,因为他们要平衡原材料成本和汽车续航能力/性能,或者用于混合动力汽车,这将受益于高电压、高功率能力。然而,到目前为止,还没有明确的证据表明TRL>5的电池单元含有这些材料。对于高性能汽车领域,汽车制造商仍以镍基化学材料为目标,镍含量不断增加,钴含量较低。最后,有一个具体的机会,那就是通过提高电压上限,使基于中等钴含量的NMC活性材料的电池在成本和性能上与基于富镍NMC的电池具有竞争力。这种电池的发展趋势已被观察到用于基于LCO的消费电子电池。然而,由于还需要更多的电解质和活性材料的开发和规模化示范,电动车的采用在未来可能会更进一步。

基于转换反应的正极

同时,一系列的正极活性材料也处于早期开发阶段(TRL 4)。例如,美国一家开发固态电池的新公司SolidPower声称已经开发了使用转换型正极活性材料的原型电池,如FeF3 或 FeS2。这些材料正在被开发,因为其理论容量在700-900 mAh g−1 ,锂化电位在1-2.5 V vs. Li/Li+。如果这类材料(也包括元素硫或氧,或其他非锂化正极材料)最终实现商业化,它们可以使每 kWh电池所需的正极活性材料的质量从1-2kg kWh−1 (使用当前一代插入式层状氧化物)减少到低于1kg kWh−1。虽然仅凭这一点就可以认为这些材料很有吸引力,但值得一提的是,转换型材料也有缺点,这可能会大大阻碍其实际利用。缺点包括(i) 电池循环过程中的容量损失和大的电压滞后,(ii) 由于缓慢的动力学和多电子反应,功率密度差,(iii) 锂化和脱锂时的应变相对较高,以及(iv) 负极需要大量的金属锂(即与使用锂层状氧化物正极的电池相比,可能是两倍或更多)。正电极的平均电压较低,将需要更高的容量负载(以mAh cm−2 ),这将导致负电极的局部电流密度更高,成本也更高,特别是考虑到处理和运输锂金属箔的复杂性。此外,电池将被组装充电而不是放电。目前还不清楚这是否会增加大规模电池制造的复杂性。

审核编辑 :李倩

-

薄膜锂电池的研究进展2011-03-11 2963

-

锂电池需预防市场过热2012-06-06 2867

-

代表未来电池发展的方向 磷酸铁锂电池充电管理不可或缺2015-11-21 5769

-

动力型锂电池与普通锂电池的差别2016-01-07 7591

-

在动力锂电池的衬托下,储能市场将迎来新的机遇2017-01-14 3141

-

锂电池VS聚合物锂电池,谁才是未来的主角?2018-08-17 7067

-

锂电池行业的分析2018-12-11 7568

-

锂电池跟蓄电池的区别2019-06-25 4389

-

电芯的锂电池保护板原理2021-08-17 9520

-

回收锂电池 回收锂电池模组 回收软包锂电池回收 回收圆柱锂电池 回收动力锂电池回收2021-10-30 1561

-

锂电池的基本知识2021-11-10 2645

-

锂电池的发展路径2018-03-05 12169

-

锂电池的市场竞争格局,锂电池价格的未来发展趋势2023-03-24 1930

-

储能锂电池的未来发展方向2023-05-19 3708

-

动力锂电池和普通锂电池的区别2023-12-25 4981

全部0条评论

快来发表一下你的评论吧 !