电磁干扰滤波可减少精密模拟应用中的误差

描述

涉及应变计、传感器接口和电流监测的设备设计,适用于医疗设备、汽车仪器仪表和工业控制等技术,通常需要一个精密模拟前端放大器,该放大器能够提取和放大非常小的实际信号,同时抑制共模电压和噪声等不需要的信号。首先,设计人员将重点确保元件级噪声、失调、增益和温度稳定性等精度参数适合应用。

根据这些规格,设计人员选择符合允许的总误差预算的前端模拟元件。然而,在此类应用中,经常被忽视的问题是由外部信号的高频干扰引起的。它通常被归类为电磁干扰(EMI)。EMI主要受最终应用的影响,可以通过多种方式发生。例如,仪表放大器可用于与直流电机接口的控制板。电机的电流环路由电源线、电刷、换向器和线圈组成,通常可以充当天线,发射高频信号,干扰仪表放大器输入端的小电压。

另一个例子是汽车电磁阀控制中的电流检测。螺线管的电源由车辆电池通过可充当天线的长线提供。在该导线路径中连接一个串联电阻分流器,其电压由电流检测放大器测量。放大器的输入容易受到接线中可能存在的外部高频共模信号的影响。如果模拟组件受到外部高频干扰的影响,则可能会失去精度,甚至可能失去对螺线管电路的控制。这种情况表现为放大器的输出精度超过误差预算和数据手册容差,或者在某些情况下达到限值,导致控制环路关断。

EMI如何导致较大的直流偏差?这里有一种可能的机制:许多仪表放大器的设计和规格在高达数十千赫兹的频率下具有出色的共模抑制。问题在于非屏蔽放大器暴露在数十或数百兆赫兹的RF场中。放大器的输入级可能发生不对称整流,产生直流失调,进一步放大后,直流失调可能很大,考虑到放大器的增益,甚至会将其输出或外部电路的某些部分驱动到极限。

模拟元件如何受高频信号影响的示例

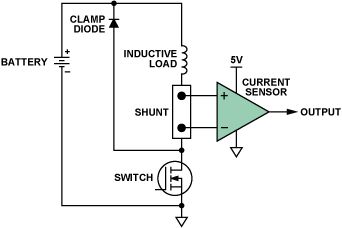

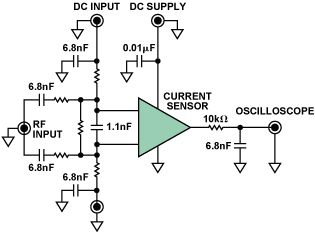

本例将仔细研究一个典型的高端电流检测应用。用于监控汽车环境中螺线管或其他感性负载的常见配置如图1所示。

图1.高边电流监控。

我们研究了使用两个类似设计的电流检测放大器在这种设置中高频干扰的影响。两个部分的功能和引脚排列完全相同;但是,一个器件包含内部EMI滤波器电路,而另一个器件则没有。

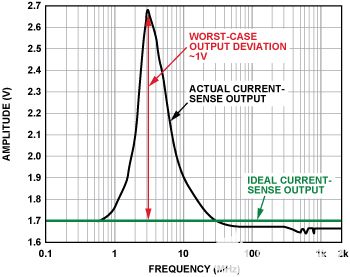

图2.不带内部EMI滤波器的电流传感器输出(正向功率= 12 dBm,100 mV/分频,3 MHz时峰值直流输出)。

图2显示了当输入受到很宽频率范围的影响时,电流传感器的直流输出如何从其理想值变化。可以看出,在1 MHz至20 MHz的频率范围内会出现显著偏差(>0.1 V),峰值直流误差为1 V,这是放大器0 V至5 V范围的重要组成部分,在3 MHz时。

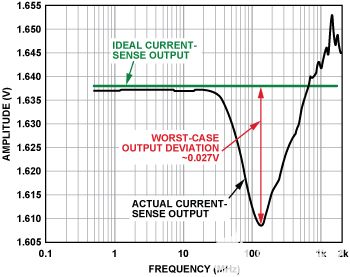

图3显示了使用引脚兼容电流传感器进行相同实验和设置的结果,该电流传感器具有与前一种情况相同的电路架构和类似的直流规格,但包括内部输入EMI滤波。请注意,电压标度扩大了 20×。

图3.带内部EMI滤波器的电流传感器输出(正向功率= 12 dBm,5 mV/分频,峰值直流输出为>100 MHz)。

在这种情况下,40 MHz时的误差水平仅为3 mV左右,而100 MHz以上的峰值误差小于30 mV,提高了35×。这清楚地表明,内部EMI滤波在很大程度上帮助保护电流传感器免受其输入端存在的高频信号的影响。在实际应用中,EMI的程度未知,如果使用具有内部EMI滤波的电流传感器,则可以实际预期控制环路将保持在容差范围内。

两个部件的测试是在完全相同的条件下进行的。它们之间的唯一区别是AD8208(见附录)在输入和电源端子上集成了内部低通RF输入滤波器。这似乎是对硅的微不足道的补充,但在这种情况下,电流检测放大器必须承受高达45 V的连续开关共模电压,因为应用通常由PWM控制。因此,为了保持精确的高增益和共模抑制,输入滤波器必须紧密匹配。

为什么以及如何设计和测试EMI合规性

由于与普通电池、捆绑布线、各种电感负载、天线以及与汽车相关的外部干扰相关的嘈杂电气环境,汽车应用对EMI事件特别敏感。由于电子设备涉及控制关键功能,包括安全气囊展开、巡航控制、制动和悬架,因此必须符合 EMI 标准。不会因外部干扰而误报或触发。在早期,EMI一致性测试是汽车应用中执行的最后一次测试。如果出现问题,设计人员必须争先恐后地寻找解决方案,这通常涉及更改电路板布局、添加额外的滤波器,甚至更换元件。

这种程度的不确定性对工程师来说代价高昂且令人担忧,随着时间的推移,汽车行业已经采取了具体措施来提高EMI合规性。汽车原始设备制造商的设备必须符合EMI标准,现在要求半导体制造商(如ADI公司)在对器件进行认证之前进行元件级EMI测试。这个过程正在变得普遍,因为所有IC制造商现在都被指示使用标准规范测试组件的EMI合规性。

各种类型集成电路的标准EMI测试要求可以从国际电工委员会(IEC)购买。IEC 62132 和 IEC 61967 等文档是了解 EMI 和 EMC 的非常好的工具;它们非常详细地描述了如何使用行业认可的标准测试特定的集成电路。上述测试是使用这些指定的准则执行的。

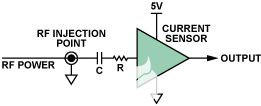

特别是,这些测试是使用直接功率注入完成的,这是一种通过电容器将RF信号耦合到特定元件引脚的方法。根据被测IC的类型,测试器件的每个输入,改变RF信号的功率电平和频率范围。图4描述了如何在特定引脚上进行直接功率注入测试的简化原理图。

图4.直接注入功率。

这些标准包括有关电路设置、布局方法和监控技术的大量信息,这些信息是了解器件是否通过或失败所必需的。基于IEC规范的更完整原理图如图5所示。

图5.EMI敏感性测试示意图。

总结

集成电路的EMI合规性对于成功的电子设计至关重要。本文将介绍在RF环境中进行直流测量的两个非常相似的放大器在直流性能方面有何显著差异,这仅取决于它们是否包含内部EMI滤波器。在汽车应用中,由于安全性和可靠性问题,EMI是一个特别重要的话题。ADI公司等IC制造商现在越来越多地在设计和测试用于关键应用的器件时考虑EMI敏感性。IEC标准提供了有用的指南,具有重要的细节。对于汽车市场,AD8207、AD8208和AD8209等电流检测器件已经过EMI测试。 为满足EMI要求而设计和测试的新型器件包括锂离子电池安全监控器AD8280和数字可编程传感器信号放大器AD8556。

附录

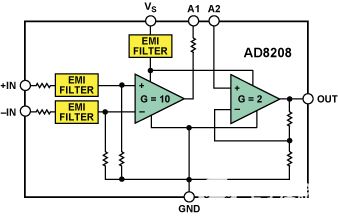

有关AD8208的更多信息:AD8208(图A)是一款单电源差动放大器,非常适合在存在大共模电压的情况下对小差分电压进行放大和低通滤波。输入共模电压范围为–2 V至+45 V,采用+5 V单电源供电。该放大器提供增强的输入过压和ESD保护,并包括EMI滤波。

图 A. AD8208差动放大器。

AD8208适用于汽车应用,这些应用需要可靠的精密元件来改善系统控制,具有出色的交流和直流性能。典型失调和增益漂移分别小于5 μV/°C和10 ppm/°C。该器件采用 SOIC 和 MSOP 封装,在直流至 10 kHz 范围内提供 80 dB 的最小 CMR。外部可访问的100 kΩ电阻可用于低通滤波和建立20以外的增益。

审核编辑:郭婷

-

如何减少电磁干扰对智能电位采集仪的影响2025-05-10 490

-

EMI电磁干扰如何减少2024-11-20 3053

-

减少电磁干扰的方法2022-08-05 3218

-

如何减少电磁干扰EMI滤波精密模拟应用中的误差2020-08-06 406

-

电磁干扰滤波器的资料概述2020-07-28 1170

-

电磁干扰滤波助力减少精密模拟应用误差2019-07-25 1408

-

EMI滤波对精密模拟应用的误差减少2019-07-22 1547

-

该设计可减少DAC R-2R架构干扰2018-11-07 2448

-

教你减少PCB板电磁干扰的设计技巧2018-09-18 1332

-

EMI滤波减少精密模拟应用中的误差介绍2017-11-12 645

-

EMI滤波减少精密模拟应用中的误差2012-04-08 1222

-

电磁干扰滤波减少精密模拟应用中的误差2011-11-30 617

-

LCD的电磁干扰滤波器设计2010-03-29 3231

全部0条评论

快来发表一下你的评论吧 !