直接金属沉积3D打印技术,为NASA开发大型发动机衬套零件

描述

虽然AM被称为第四次工业革命,但它在大型零件制造领域还有很长的路要走。在所有金属AM技术中,定向能量沉积 (DED)技术更容易扩展,因此DED非常适合制造大型零件,但DED技术的采用进度比其他3d打印技术例如粉末床融合 (PBF)、材料喷射 (MJ) 或熔融沉积建模 (FDM)慢得多。现在,这种情况正在悄然发生改变,因为航空航天和国防工业在探索和采用大幅面金属打印方面处于领先地位。

2023年1月,南极熊获悉,领先的DED技术和服务提供商DM3D利用直接金属沉积技术,为NASA开发大型发动机衬套零件,工期缩短2到10倍。

DED技术已经发展了很长的时间。Baker在1935年申请的“装饰品制作方法”专利是第一个使用定向能量技术的已知专利,虽然该过程不是数字驱动的,但它的制造核心仍是分层方法。如今的DED技术更加复杂,并且完全由数字制造方法驱动,但此技术在大型零件制造中的应用仍然存在一一些限制。提高构建速度、一致的构建过程、实时过程监控、应力和变形解决策略是实现生产大型金属AM部件制造的基本要求,也是目前DED技术发展中需要解决的问题。

△图 1. 使用 DMD 技术打印的复杂几何图形。(a) 空心弯头,(b) 半球,(c) 火箭发动机喷嘴(由 NASA MSFC 提供)和 (d) 涡轮发动机部件。

领先的DED技术和服务提供商DM3D Technology LLC肩负着大型金属零件增材制造的使命。下面南极熊将介绍DM3D Technology LLC以及其突出成果。DM3D专有的直接金属沉积 (DMDâ) 是 DED 技术之一,它使用高功率激光作为热源,金属粉末/线材作为原料,直接从 CAD 数据逐层 3D 打印金属零件(图 1)。该流程首先确定要制造的部件,分析其制造技术和商业挑战,并针对这些挑战制定综合解决方案,以最大限度地提高制造成功率。在过去的五年里,DM3D团队一直在与客户和供应商合作,取得了多项成果。

△图 2. DMD 多喷嘴系统。左上图显示了用于快速 3D 沉积的双喷嘴技术。

与任何产品开发一样,DMD打印技术也追求高速度、高质量。DED过程通过使用高能量输入和大光束尺寸已经达到了这个目标,但会降低制造复杂特征的能力和工艺分辨率,同时在零件中引入非常大的变形。为了克服这一挑战,DM3D的团队采取了不同的方法,设计、制造并调试了新一代多喷嘴 DMD 系统(图 2)。这种多喷嘴 DMD 系统的特点是:

●具有直径 10 英尺、高度 10 英尺的围护结构

●使用两个同时操作的加工头使产量翻倍,并能够再添加两个加工头

●获得专利的闭环反馈控制可确保工艺稳定性和构建质量

●熔池局部屏蔽同轴喷嘴,提供优质材料

●带有可倾斜加工头 (±45°) 的大型旋转台允许打印悬垂结构

●大容量高进给率预热粉斗

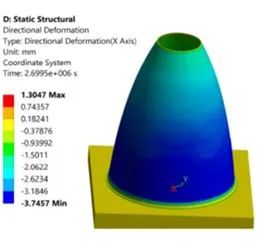

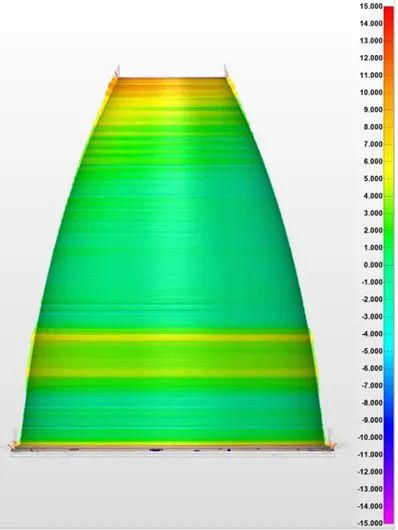

△图 3. 显示零件径向变形的仿真(由 NASA ARC 团队提供)。

△图 4.DMD 制造的全尺寸 RS-25 喷嘴衬里。

△图 5. 叠加在零件 CAD 上的 3D 扫描数据。

使大型零件打印过程成熟的下一个关键步骤是待制造零件的选择和构建过程的优化。DMD与NASA合作,将 RS-25 发动机喷嘴衬套(底部直径为 97 英寸,高度为 111 英寸)作为候选部件。

●构建方法从基于实验设计 (DOE) 的工艺配方优化开始。

●使用 ANSYS 软件对构建过程进行热、应力和变形模拟(图 3)

●对打印几何形状的变形进行补偿。

●成功的构建过程(图 4)

●最后是构建完成后的结构光几何检查(来自 Hexagon)扫描(图 5)。

用 AM 代替 RS-25 发动机衬套的传统制造方法可以将工期缩短2到10倍,并显着节省成本(高达 50%)。NASA MSFC 的首席工程师和世界知名的 AM 专家 Paul Gradl 指出:“NASA 已经与工业界和学术界建立了合作伙伴关系,以推进新方法的开发、工艺构建、新型合金的开发和使用增材制造的组件演示,目标是提高技术准备水平,以便在未来的NASA任务和商业中进行应用。 “

DM3D希望这次打印大型火箭发动机部件的成功演示将为大型金属增材制造打开大门,并直接造福于快速发展的商业航天工业。DMD技术以其快速的制造速度和较高的新设计能力,将成为当前和未来设计与制造工程师的完美工具,并加速创新,为社会发展带来更大的利益。

审核编辑 :李倩

-

航空航天为何特别钟情3D打印?2016-01-19 3803

-

3D打印技术在航空航天领域应用不断扩大2019-07-18 5434

-

美利用SLM 3D打印技术制造火箭发动机零件2013-04-07 2843

-

火箭发动机可3D打印!NASA完成首次点火测试2013-07-22 1569

-

3D打印大举突袭 飞机发动机、汽车上演好戏2013-11-16 1690

-

适用于制造飞机零件的3D金属打印机问世2017-12-08 5847

-

波音777X首次试飞,采用300多个3D打印零件2020-04-28 4056

-

NASA突破性研究3D打印火箭发动机燃烧室2020-05-07 2330

-

NASA正推进使用金属粉末和激光对发动机零件进行3D打印2020-09-16 2807

-

NASA发现3D打印的火箭部件更具有耐用性2020-12-11 2184

-

发动机零部件3D视觉引导自动上料和装配系统2022-07-04 1873

-

3D打印金属零件的所有技术2022-07-05 5614

-

增材制造技术3D打印技术给维修航空发动机带来变革2022-08-01 2625

-

金属3D打印零件品质受哪些因素影响2023-11-14 1282

-

3D打印汽车零部件建模设计3D打印服务2024-07-21 1519

全部0条评论

快来发表一下你的评论吧 !