探究驱动电机用霍尔传感器的设计方法 2

电子说

描述

4 霍尔设计

通过上述典型案例分析,可将霍尔安装方式分为“有骨架”和“无骨架”两类。对比两类霍尔传感器可得出下表:

表4.1 有骨架霍尔与无骨架霍尔对比

| 项目 | 单位 | 有骨架 | 无骨架 |

|---|---|---|---|

| 轴向高度(高于绕组部分) | mm | 13-18 | 5-8 |

| 定子铁芯预留安装位置(轴向) | mm | 10 | 5 |

| 定子铁芯预留安装位置(径向) | mm | 5 | 2 |

| 定子铁芯预留安装位置(弧长) | mm | 8 | 5 |

| 结构 | / | 霍尔传感器、线、PCB板、骨架、灌封料 | 霍尔传感器、线、PCB板 |

通过对比可知有骨架型霍尔在体积和结构复杂程度上都高于无骨架霍尔。本节将会以有骨架霍尔为例,讲解霍尔传感器设计方法。

4.1 霍尔插槽的选择

霍尔插槽,即霍尔安装位置,一般该位置可位于齿中心或槽中心,两者均可准确反应磁场变化情况。不论是齿中心还是槽中心,均需要按照电机所选择的槽极配合来选择在哪一槽(齿)安装霍尔元器件,当三个元器件安装完成后能够以60°或120°相位角进行输出即为正常。对于60°与120°的选择,需要以控制器程序为准,采用不同的角度,输出信号也不同,如下表所示

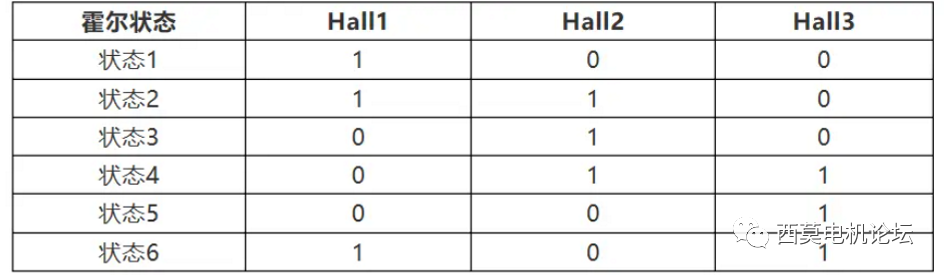

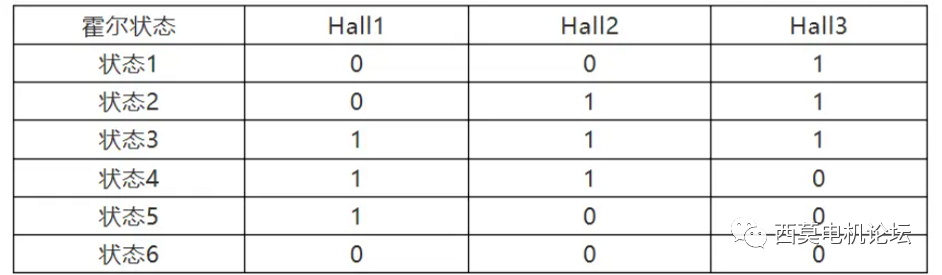

表4.2 120°分布情况下霍尔输出情况

表4.3 60°分布情况下霍尔输出情况

大部分控制器厂商均以120°分布的输出信号来编写程序,若采用60°则需要重新调试程序,建议以120°分布作为设计值。

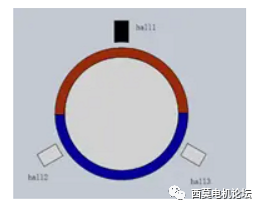

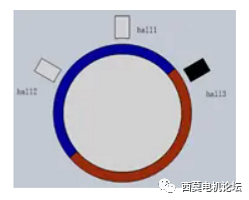

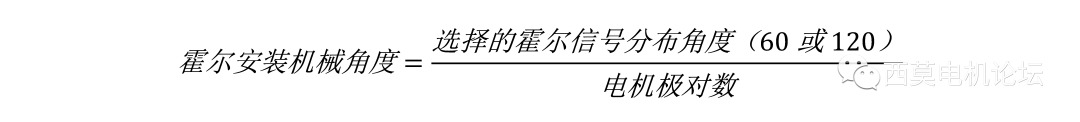

当确定好电角度设计值之后,就需要确定机械角度,来决定安装的具体槽(齿),以一对极电机为例:

图4.1 120°分布霍尔安装位置示意图

图4.2 60°分布霍尔安装位置示意图

通过图片可以看出,对于一对极电机,电角度120°分布,机械角度就需要120°分布;电角度60°分布,机械角度就需要60°分布。

当电机极数增多时,霍尔布置的机械角度就会随之缩小,例如四对极电机采用120°分布,则霍尔安装的机械角度等于120/4=30°。计算过程如下:

再以典型的8极48槽电机为例:

1 若选择的电角度分布为120°,则霍尔安装机械角度需间隔30°。

2 考虑到电机槽数为48,每槽所占机械角度为7.5°。

3 确定每4槽(齿)安装一个霍尔传感器即可。

图4.3 8极48槽电机120°分布霍尔安装示意图

通过上述步骤计算,即可确定各霍尔安装位置,对于不同槽极配合的电机也可通过相同的方法确定。第一步确定霍尔电角度分布,第二步确定霍尔机械角度分布,第三步计算需要间隔多少槽安装霍尔传感器。

4.2 霍尔径向位置的选择

在确定霍尔插槽位置后,需要确定霍尔在径向上所处的位置,即确定霍尔检测到磁场的具体位置。该位置的选择直接影响霍尔跳变的精度,即跳变沿是否会超前或滞后于换向点。

图4.4 磁铁磁力线分布图

通过上图可以看出,离磁铁越远的位置磁力线越稀疏,即磁场强度越弱,离磁铁越近的位置磁力线越密,即磁场强度越强。根据前述的霍尔原理,当检测到磁场强度高于或者低于阈值时,霍尔信号发生跳变,所以选择检测的具体位置即是选择霍尔跳变的电角度。

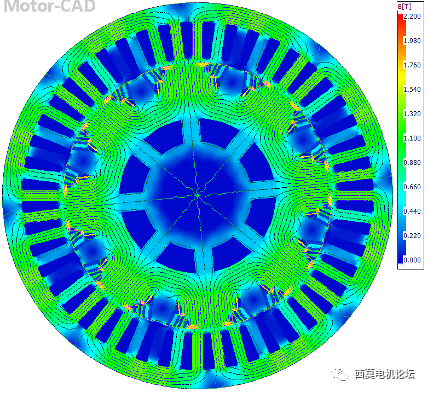

在考虑该距离时需要对转子磁场的分布情况进行仿真或测量,同时需要考虑霍尔安装位置是否会对铁芯产生影响,是否会对装配造成不便。下面以8极48槽电机为例,来确定霍尔径向检测位置:

图4.5 8极48槽电机磁密分布

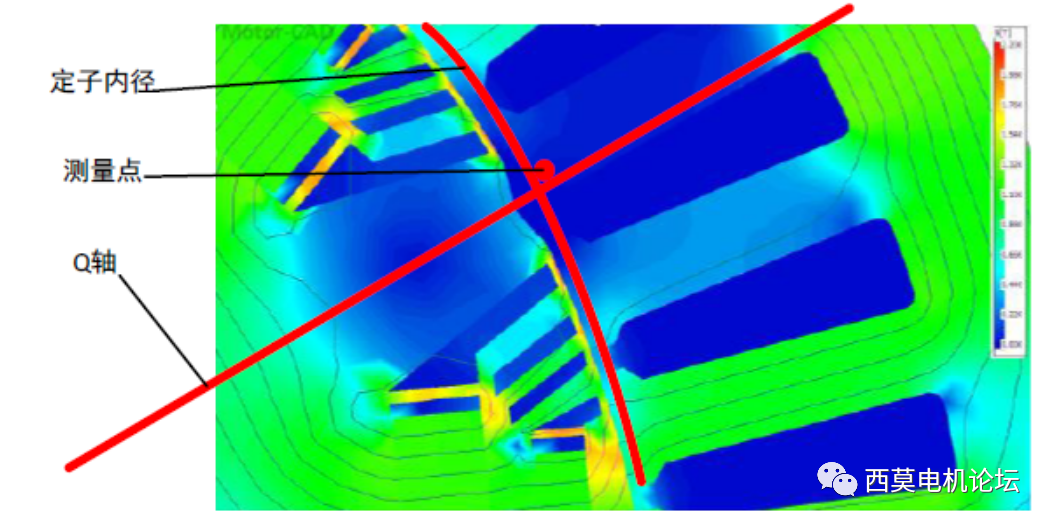

1 定子绕组在经过Q轴时会产生不同向电势(反电势过零点),所以霍尔需要检测是否经过Q轴,遂取Q轴磁场进行分析。

2 通过对计算出的磁场强度进行测量,可以得出在图示测量点处磁场强度为80Gs

图4.6 Q轴放大图

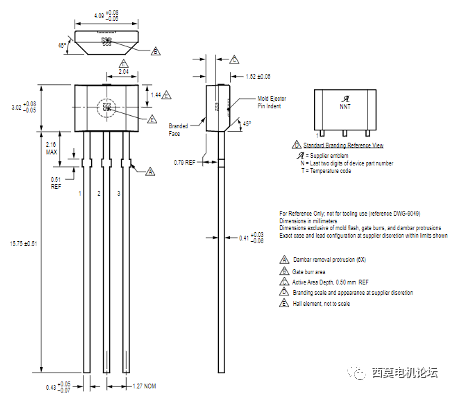

3 查阅芯片资料后选取跳变阈值为80Gs芯片作为霍尔芯片,封装选择插件形式。

4 确认霍尔检测点位置是否与第二步中挑选的位置相同,如下图所示,图中“E”点位置即为霍尔检测点,其到霍尔元器件表面位置约为0.5mm。

图4.7 封装尺寸图

5 “E”点到表面位置与测量点距定子内径距离相同,可以选择该封装霍尔传感器使用,设计时使器件表面与定子内表面在同一平面即可。

4.3 霍尔轴向位置的选择

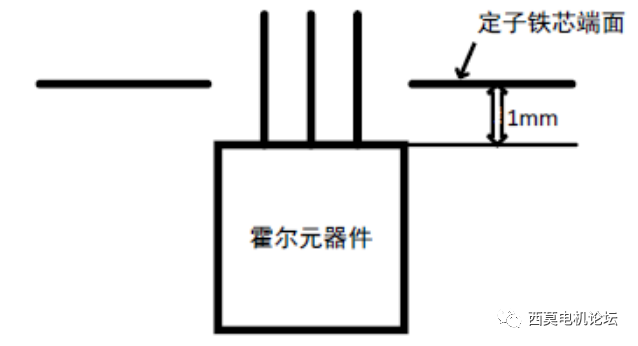

在选定霍尔安装槽及径向位置后,需要确认霍尔轴向的安装位置,即深入定子铁芯的距离。通过上一小节的封装尺寸图可以看出,霍尔检测点距霍尔上端面有1.44mm的距离,轴向位置的基础要求是转子磁场能够包裹霍尔检测点,所以霍尔至少需要深入定子铁芯1.44mm以上,对于一般设计来说,将整个霍尔元器件插入定子铁芯较为合理,所以在设计时元器件下表面一般低于铁芯端面1mm,如下图所示:

图4.8 霍尔轴向安装位置示意图

4.4 霍尔定位的选择

霍尔定位方式视具体情况而定,对于定位较差的霍尔,可能会出现以下问题:

1 霍尔信号不变,不能随磁场变化做出跳变。

2 霍尔信号跳变沿与反电势过零点的电角度差过大。

3 霍尔信号占空比不准确,不是精确的50%占空比。

4 两相霍尔信号之间的电角度差值与设计值不符。

出现以上问题的原因均有可能是因为霍尔元器件外表面法线与电机径向不平行。所以在设计定位方式时需要以“霍尔元器件外表面法线与电机径向平行”为目标。

定位方式一般分为两种,一种是骨架定位,一种是铁芯开槽定位。

4.4.1 铁芯开槽定位:

铁芯开槽定位(前文轮毂电机方案)需要在定子冲片上单独冲压出霍尔安装槽,使用冲片的精度保证霍尔安装的精度,由于量产铁芯在冲压模具上能够保证非常小的尺寸公差,所以该方案在霍尔信号精度上较为可靠,但由于霍尔元器件裸露在电机箱体内,对电机箱体的密封性提出了较高要求,需要在电机全寿命周期内保证箱体不进水、泥、沙等杂质,否则很容易对电机传感器造成损伤。

4.4.2 骨架定位:

在定子铁芯工作环境不稳定的情况下,一般选择使用霍尔骨架定位,例如电机运行过程中有泥沙进入、电机所处箱体内有其他旋转部件、工作环境中金属杂质较多等情况,使用带骨架的霍尔能够保证没有裸露出的导电体,线束也能够按照骨架限制的方向引出,有着优秀的装配一致性。

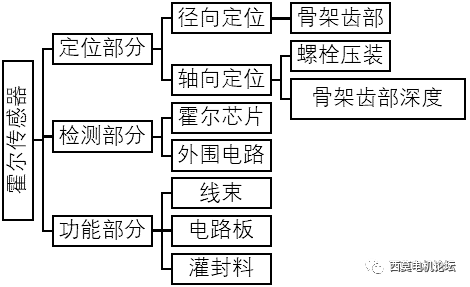

骨架定位形式主要结构如下图所示:

图4.12 骨架主要结构图

骨架的主要定位方式如下:

1 霍尔骨架齿部外表面与定子铁芯槽开口处配合,该配合需要槽开口在冲制时留出足够的宽度,骨架齿部外表面设计形状与该槽开口相配合,配合后使得骨架齿部外表面不超过定子铁芯外表面,同时保证装配后骨架不松动。

2 霍尔传感器通过骨架齿部内的霍尔插槽进行定位,插槽形状应与霍尔元器件的封装形式相同,并且确保霍尔元器件外表面法线与电机径向平行。

3 通过螺栓与定子铁芯进行固定,确保轴向不发生窜动。

-

电机驱动中霍尔转子位置传感器介绍2025-02-12 5292

-

霍尔传感器的工作原理和特性 霍尔传感器电路图分享2024-01-03 33558

-

电机霍尔传感器作用2023-12-07 5502

-

探究驱动电机用霍尔传感器的设计方法 12023-01-31 3506

-

探究霍尔传感器和电流纹波技术在电动车窗防夹中的应用2022-01-13 4440

-

有霍尔传感器与无霍尔传感器详解2021-09-06 3232

-

什么是霍尔传感器?2020-08-27 2463

-

霍尔传感器定义2020-06-16 2614

-

请问谁用过霍尔传感器测电机转速吗?2019-09-10 3079

-

霍尔传感器芯片选择和使用的影响2018-09-05 6963

-

霍尔传感器如何测转速_霍尔传感器测转速原理2018-01-13 194390

-

霍尔传感器应用于无刷电机驱动控制2009-11-14 2271

全部0条评论

快来发表一下你的评论吧 !