如何用自主移动机器人提高工厂运营效率

描述

为了提高工厂的生产率,尽量缩短加工、检查等生产线上各工序的作业时间(生产量)非常重要,但另一个不能忘记的改进是缩短在制品在工序之间的搬运时间和向各工序补给零部件和材料所需的时间。

特别是在一边频繁变更生产品目,一边在同一条生产线上分别生产多种产品的“变种变量生产”中,有时,缩短搬运时间等比缩短每个工序的作业时间能更加有效地提高生产线整体的生产率。这是因为:每个工序的作业时间以及使用的零部件/材料的种类和数量都会因生产品目而变化,因此切换生产品目(被称为“切换准备”)所需的时间会变长。

工厂需要能够应对稼动不理想和操作不同步的搬运方式

一般来说,在进行少数品种大量生产的生产线中,工序间的搬运采用传送带自动搬运。在现代工业的先驱“T型福特”有一个著名的故事:通过将车种缩小到1个,一边用传送带移动一边进行流水线作业,成功实现了高效组装。即使是现在,在食品工厂等地方,也在以同样的方法进行连续生产而无需停止生产线。

如果搬出和搬入的场所和各工序的生产量是固定的,就很容易使作业和搬运的时间同步,因此可以用传送带进行高效搬运。然而,作业和搬运往往不会按照预期进行。如果发生这种情况,生产线就会出现堵塞,最坏的情况是必须停止整个生产线,等待延迟的作业完成。

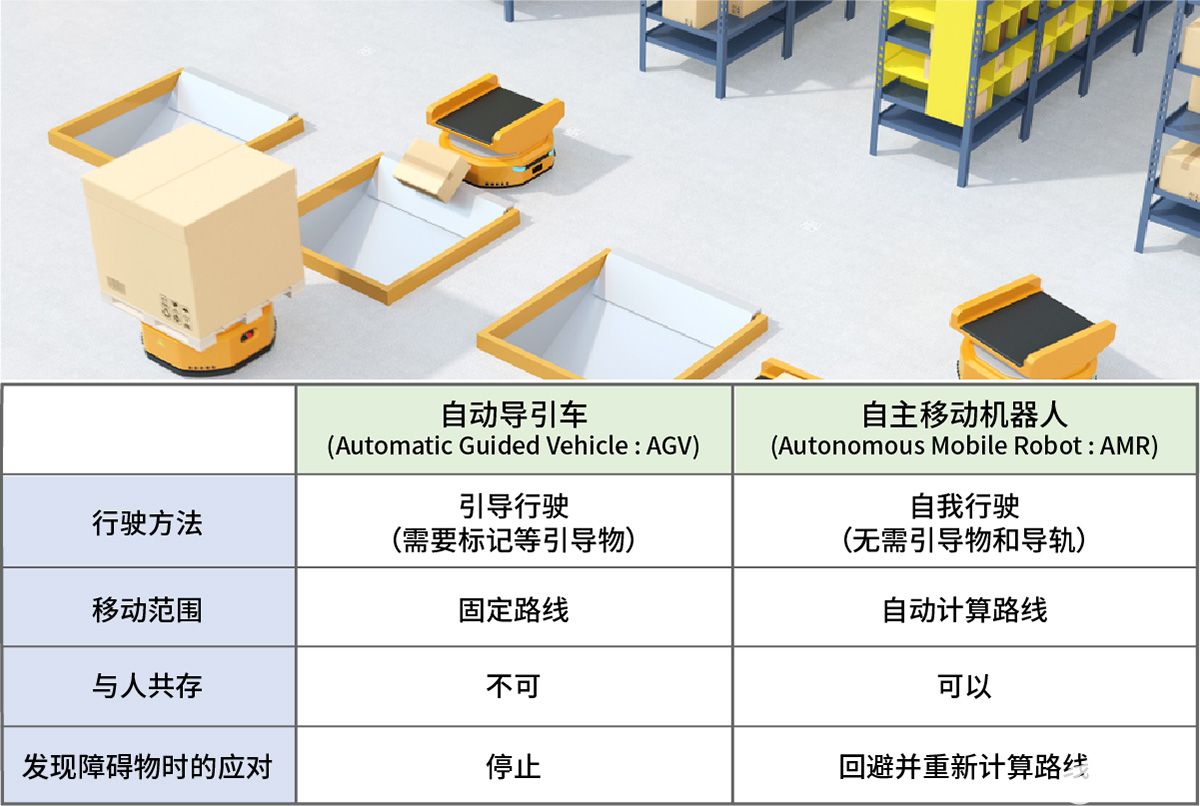

自上世纪90年代以来,自动导引车(Automatic Guided Vehicle:AGV)代替皮传送带在由轨道和磁标记等引导的搬运路径上移动,现在已广泛用于在生产过程中搬运产品、零部件和材料(图1)。在AGV中,搬运时的输送路径是固定的,但搬运的货物数量和时间可以相对自由地进行调整。因此,可以应对因各工序的微小缺陷而导致的作业延误。近年来,已经出现了一些配备机械臂、可以自动装卸的自动导引车。而且,为了迎接智能工厂时代的到来,已经进化为更智能的“自主移动机器人(Autonomous Mobile Robot:AMR)”。

图1 实现更高效、更灵活的搬运的AGV和AMR

在变种变量生产中,需要一种能够及时搬运必要物品的方法

但是,在进行变种变量生产时,有时即使使用AGV也无法很好地应对。这是因为适用于变种变量生产的单元式生产线与AGV搬运的兼容性不够好。

在单元式生产线上,一名作业人员承担多道工序。因此,可以相对减少在制品的搬运频度。但是,并非所有工序都可以由一个人承担。虽然很少,但也有搬出和搬入两项作业。而且,在变更生产品目时,需要提前供给生产下一款产品所需的零部件和材料。

一般来说,在单元式生产线中,多个作业台排成一列,并分别配置作业人员进行生产。根据每个作业台的进度,及时进行在制品的搬出搬入以及零部件补充。因此,需要一种可以像出租车那样自由设定搬入搬出场所和时间的搬运方法,而不是像铁路或固定路线公共汽车那样具有固定路线和运行时间表的AGV。此外,在单元式生产线中,由于自动导引车将在有作业人员的地方移动,因此需要实现能够隔离搬运路线的高安全性,这是AGV所不需要的。

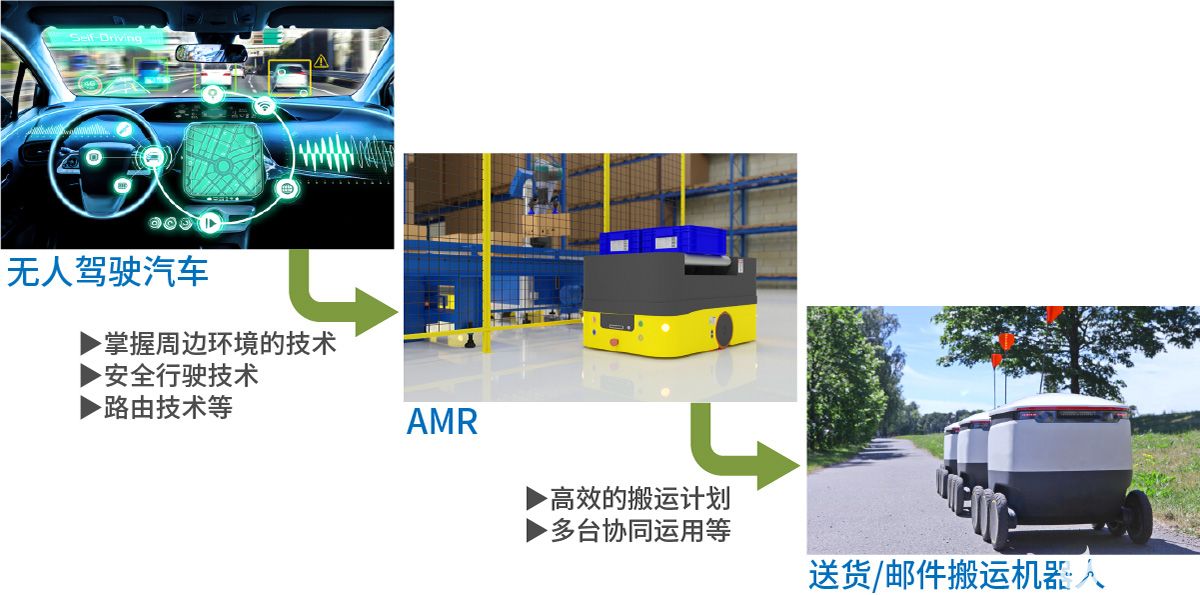

作为解决这些问题的搬运方法,一边根据有人的地方的状况改变移动路线一边搬运物品的AMR已经被投入使用。AMR通过传感器自动识别搬运路线中成为障碍物的装置等的位置,并提前以地图的形式存储,在搬运过程中,一边通过传感器检测工厂内人员的位置和行动一边安全地移动。尽管行驶环境和速度不同,但可以说它与汽车行业正在开发的无人驾驶汽车具有相同的功能(图2)。预计AMR技术不仅会用于工厂,还会用于送货和邮件的自动投递。

图2 从无人驾驶汽车到AMR,向在工厂以外使用的搬运机器人进行的技术推广

预测稍后的作业进度,将所需的零部件进行智能搬运

在AGV和AMR等搬运方法中,如何有效且高效地运用也变得非常重要。

为了尽量减少在制品、组装前的零部件及材料等的库存,理想的运用是“Just in Time”,这样可以根据需要及时搬运。此外,像AMR这样根据情况改变搬运路线时,在最短的时间内找出能够搬入和搬出的移动路线也很重要。但是,随着物联网和人工智能等信息处理技术的发展,现在已经可以在掌握整个工厂的状况的同时找到理想的运用方法。

首先,物联网使准确掌握单元式生产线各作业台上的作业进度状况、零部件和材料的库存状况成为可能。迄今为止,状况都是通过被称为“看板”的传票来传达的。通过将其数字化,可以根据实时掌握的工厂情况发现稍后会发生的作业停滞,并得出应对措施。

此外,迄今为止,在进行变种变量生产的工厂中,通过人工根据生产品目将需要的零部件和材料从仓库的货架上挑出,并装入搬运车进行运送。现在,已经可以一边参照数字化看板信息,一边由搬运机器人挑选摆放所需零部件和材料的货架后移动到有人的地方,并在最短的时间内运送它们。

-

轮式移动机器人电机驱动系统的研究与开发2025-06-11 264

-

移动机器人常用传感器2012-08-20 6505

-

资料:移动机器人能否自动充电?2016-01-20 5007

-

Labview My RIO 移动机器人2016-08-21 13286

-

机器人、协作机器人和移动机器人,你分的清楚吗2018-10-30 3987

-

基于LPC2119的自主式移动机器人设计方案2020-05-11 2047

-

家庭移动机器人避障常用传感器及相关技术2020-05-14 3668

-

如何实现移动机器人的设计?2020-11-23 3187

-

请问怎么设计一种室外移动机器人组合导航定位系统?2021-04-19 2892

-

什么是移动机器人软硬件系统问题2021-08-06 2346

-

差速移动机器人轨迹跟踪控制方法2021-09-01 1785

-

【科普】干货!带你从0了解移动机器人(三) ——自主导航系统及上位机软件设计与实现2023-06-28 1945

-

MiR自主移动机器人助力挚锦科技促进智能物料管理2020-07-09 717

-

盘点自主移动机器人的常见问题2020-08-06 1676

-

仓库和工业自主移动机器人2022-12-30 1269

全部0条评论

快来发表一下你的评论吧 !