锂离子电池非线性老化研究现状

电源/新能源

描述

锂离子电池非线性老化研究现状

01 导读

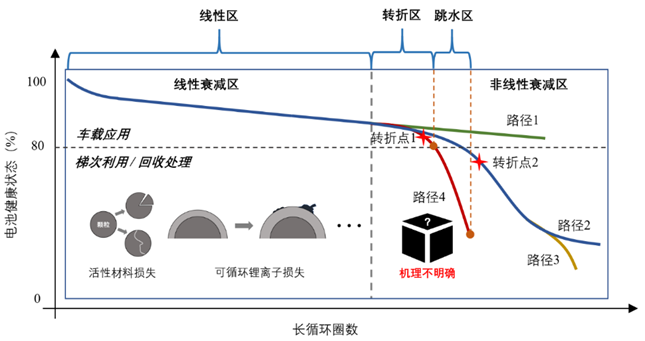

如图1所示,广泛接受的动力电池全生命周期管理中,通常将电池老化过程分为线性衰减区和非线性衰减区,也有学者将非线性衰减区进一步划分为转折区和跳水区。电池的线性衰减区变化规律一般较为明确,利于对电池状态进行精确的估计、预测及安全管理;当电池呈现非线性衰减时,往往根据电池本身特性及所处工况产生不同的衰减路径。电池在老化过程中出现非线性衰减的特性已被许多学者证实,并且在对电池拆解后发现,电池内部的正极、负极均存在不同程度的损失,特别是伴随负极大面积析锂[1-3]。然而,电池内部各个状态的非线性老化演变不明确,导致了电池的机理建模困难。此外,从图中可以看出,非线性老化转折点出现的位置有可能是在电池老化至80%健康状态(State of Health, SoH)之前,也有可能是在80%之后,即可能出现在车载应用过程中,也可能出现在梯次利用阶段,这与电池本身的工况也具有一定关系。因此,对于具有不同非线性老化特性的电池进行安全评估成为了关键。本文将从非线性老化机理、非线性老化建模、非线性老化转折点识别与预测以及非线性老化评估四个方面,对其研究现状进行总结和探讨。

图1 “长循环”条件下动力电池全生命周期

容量衰减示意图

02 非线性老化机理

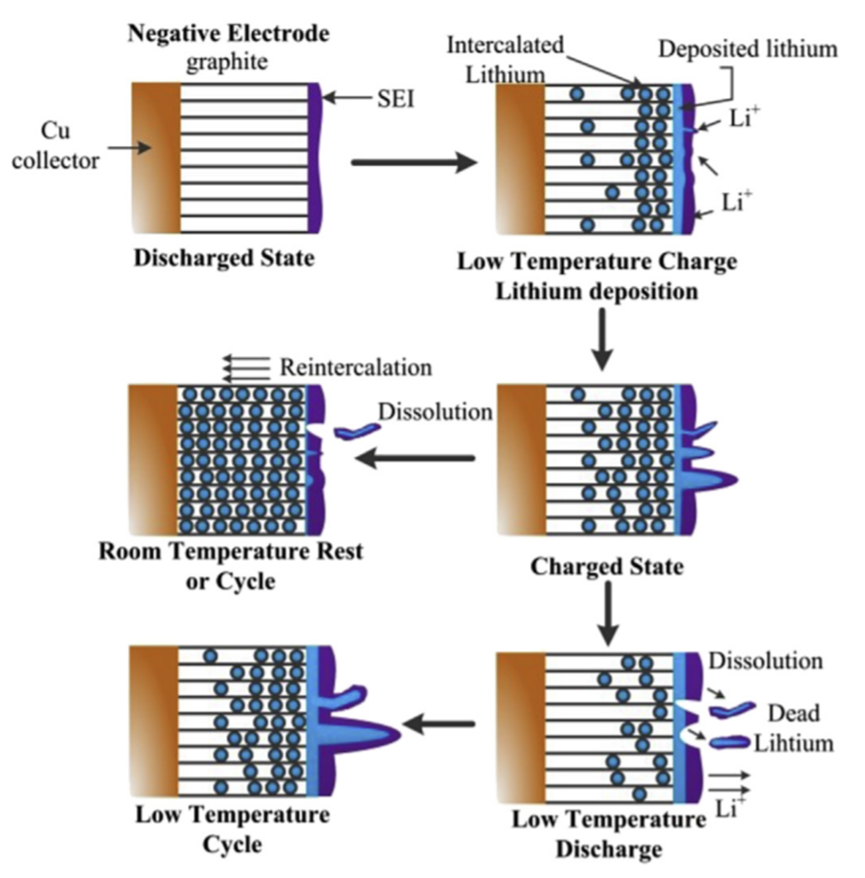

如图2所示,正常循环老化条件下,负极的石墨颗粒表面会形成一层SEI膜,并且随着电池的老化,SEI膜生长增厚,在此过程中可循环锂离子损失是导致电池容量衰减的重要原因[4],此时电池的容量伴随着累计充放电安时数或等效的满充满放循环次数的增加而近似的按照线性规律衰减[5]。而当电池表现出非线性老化特征时,即容量“跳水”,这也代表着电池内部出现了新的老化机制,从而代替了SEI膜增长副反应主导的电池容量衰减过程[6]。大量研究表明,在极端工况下,例如低温大倍率充电或过充等条件下,电池容量会因为负极大面积析锂而出现非线性老化现象[7],但是也有一些文献表明,即使是在一些温和的温度和充电应力条件下,电池在线性衰退后期仍然存在出现容量“跳水”现象的可能[8]。这些容量“跳水”的电池大致具有如下的三个特点:(1)在不同的正极活性材料体系下,电池均呈现出了非线性老化的现象,以此得出非线性老化的主导机制可能主要与电池负极活性材料有关;(2)在电池老化过程中,其充电电流、温度和充电截止电压的大小均显著影响了非线性老化转折点出现的位置,同时也影响了非线性老衰减的轨迹;(3)针对大量已经发生过非线性老化电池的拆解分析表明,其在负极和隔膜的交界处会出现大量的析锂。

图2 电池负极老化机理示意图

基于上述观点,为了研究锂离子电池非线性老化过程中,电池内部析锂反应的演变过程以及其与非线性老化的关系,学者们做了大量的研究,其方法主要可以分为两类:物理检测方法和电化学检测方法[9, 10]。常用的物理检测方法包括光学方法、X射线衍射(X-ray Diffraction, XRD)方法、核磁共振(Nuclear Magnetic Resonance, NMR)方法、原始中子方法和超声波检测方法。大多数物理检测方法都需要对电池进行拆解,而仅有少数使用透明外壳的定制电池进行探究,但是该方法并不能够适用于商业电池[11]。与上述物理检测方法相比,电化学检测方法具有无需使用专用设备、无需定制电池、无需对电池进行破坏性尸检以及操作简单等优点。因此,电化学方法也被认为是更能够探究出其演变规律与非线性老化过程之间的因果关系,然而电化学方法并不能进行定量检测,因此往往得到的都是一些定性的结果。常用的电化学检测方法包括增量容量和差分电压(Incremental Capacity and Differential Voltage, IC-DV)法[12]、阿伦尼乌斯法[13]、内阻容量法(Internal Resistance-Capacity, R-Q)法[14]和弛豫时间分布(Distribution of Relaxation Times, DRT)法[15]。

可见,目前大多数关于非线性老化机理的研究都是针对于析锂副反应展开的。然而,现有的研究方法中,许多关键问题仍有待解决:(1)目前析锂是导致电池老化后期非线性的原因这一结论只是一个定性判断,仅仅通过电池容量“跳水”后出现大面积锂沉积并不能够严谨的揭示非线性老化机理。锂离子电池在由线性老化过渡至非线性老化的过程中,消耗可循环锂离子的副反应,如SEI膜增长、析锂等在该过程中的演变规律,以及消耗锂离子的定量检测及演变的研究才能够对非线性老化机理做出充分的解释。(2)当前研究大多通过拆解后来尝试找出非线性老化的诱发机制,虽然这样可以获得非线性老化之后正负电极以及隔膜的一些特性参数从而探究原因,但无法获取电池全生命周期内从正常衰退阶段转到“跳水”后老化表征参数的演变规律,这不利于基于电池外部电压电流监测据提取非线性老化的表征指标并实现具有非线性老化特征电池的在线识别。因此,为了更好的揭示非线性老化机理并使其在实际应用中更容易被识别,需要定量的研究电池全生命周期下SEI膜增长及析锂副反应的演变规律,从而确定主导原因,并能够通过外部特征进行原位诊断。

03 非线性老化建模

电池性能衰退源于多种内部副反应[16],包括SEI膜的增厚和重建、过渡金属离子的溶解、迁移和沉积、电解质干燥和析锂等。基于物理的数学模型及多个非线性偏微分方程(Partial Differential Equations, PDEs)相结合,可以模拟电池内发生的物理和电化学过程,并预测副反应产物的定量信息及演变规律。

电池老化建模主要分为三种:经验/半经验模型、物理模型以及数据驱动模型:(1)经验模型一般是指通过对实验数据拟合得到适用于特定工况条件的经验公式,这种基于特定工况建立的经验及半经验模型又称灰箱模型[17]。然而,非线性老化过程涉及机理复杂且相互耦合,相关参数数量也十分庞大,因此不适合用于非线性老化机理建模;(2)数据驱动模型是基于数学分析,通过挖掘输入激励与输出响应之间内在关联,建立逼近容量衰减规律的统计模型,又称黑箱模型[18]。数据驱动模型不直接反映电池内部的失效机制,不能够对非线性老化过程中的内部演变进行描述,也不适用于非线性老化机理研究;(3)基于微观机理的电化学模型是依据电池的经典理论,如多孔电极理论和第一性原理等,先建立单体电池的电化学模型,然后将电池的衰减因素与测试条件的规律耦合进电化学模型中,实现电池老化的建模,机理模型又称白箱模型[19]。

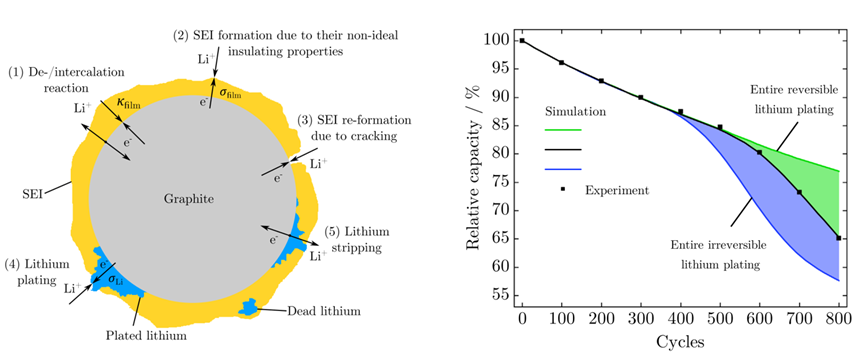

美国宾夕法尼亚州立大学的Yang等人[20]在电池准二维(Pseudo-Two-Dimensional, P2D)模型中加入了SEI膜增长和析锂副反应的方程,同时他们考虑了SEI膜增长和析锂所引起的负极孔隙率的降低,使得该模型能够准确模拟电池在前期的线性容量衰退以及电池老化后期出现的容量“跳水”行为。华威大学的Atalay等人[21]通过加入非均匀的双层SEI膜增厚副反应和析锂副反应,针对新鲜电池和老化电池,对提出的模型进行了参数优化,可以准确仿真出实验观测到的电池电压和容量衰减与循环次数的关系,并捕捉到线性和非线性容量衰减的特性。如图3所示,慕尼黑工业大学的Keil等人[22]引入了SEI形成和石墨膨胀过程中由于层开裂而导致的SEI重新形成以及锂电镀和锂剥离等副反应,对锂电池线性和非线性老化行为进行了仿真。

图3 单粒子机理模型示意图和非线性仿真结果[22]

可以看出,少数学者通过考虑SEI膜和析锂副反应,并基于实际电池外特性数据参数辨识的结果,得到了电池的非线性老化仿真的结果,但由于副反应参数也是通过参数辨识得到,并没有根据实际电池内部的副反应造成的不可逆锂损失结果来建立,并不能真实反应电池在非线性老化阶段电池内部不可逆锂离子损失的真实情况。因此,需要基于电池实际内部各个副反应不可逆锂损失测量结果建立高精度的副反应老化模型,从而对线性与非线性的演变过程做出仿真与分析。

04 非线性老化转折点识别与预测

从识别应用的具体场景出发,现有的非线性老化识别研究可以进一步划分为两种类型,分别为离线识别以及在线识别。离线识别面向于电池完整老化数据已知的场景,旨在对电池的非线性老化过程进行后期评价。通过这一过程,可以对已经“跳水”的电池进行分析来对其老化过程进行划分或得到用于预测研究的数据标记。但多数研究者[23]在试验中观察到容量衰减曲线从线性老化到非线性老化的转折之后,并没有应用具体的离线识别方法,而是通过目测的方式标出了转折点的大致位置或给出了转折程度的强弱评价,引入了较大的主观差异,不利于客观评价识别的结果。目前有少数研究者在转折点位置的定义方法上取得了进展。Diao等人[24]针对归一化后的电池容量衰减曲线,提出从曲线的最小二阶导数绝对值点和最大斜率变化点分别作出切线,通过两条切线相交处的循环数来定义转折点的算法。Fermín-Cueto等人[25]考虑到容量衰减曲线具有分段的特征,因此采用了一种可以用于分段函数拟合的Bacon-Watts模型进行容量曲线拟合,并将拟合参数作为转折点。这两种转折点识别方法在各自所应用的数据集上取得了可重复的结果,为实现转折点的自动化标记提供了思路。

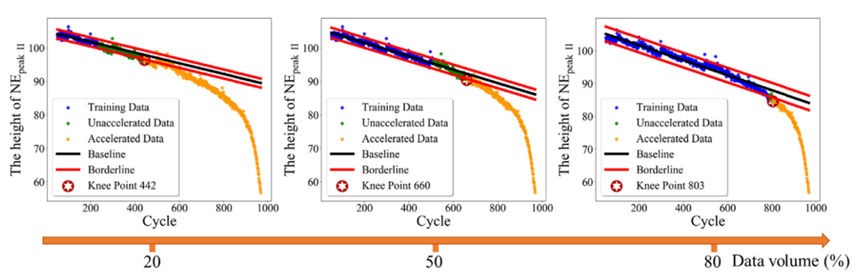

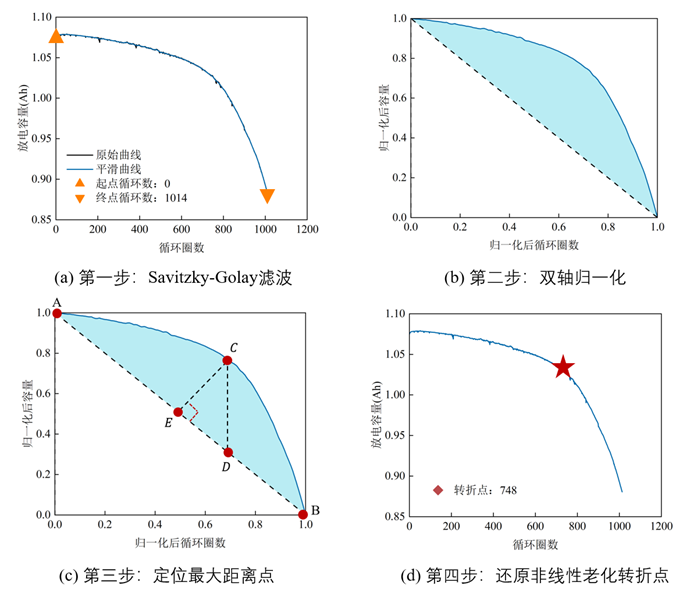

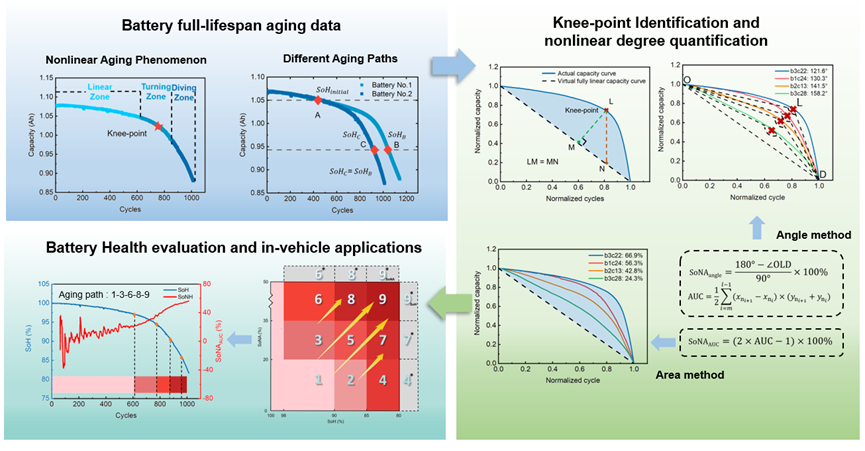

在线识别面向于电池在使用过程中只具有部分流式电池老化数据的场景,目的在于及时、准确地找到电池从线性老化转变为非线性老化的时机,从而在出现更严重的退化趋势之前及早安排锂离子电池更换,保障系统运行的安全性和可靠性。在线识别的研究成果更加稀有,如图4所示,Zhang等人[26]提出了安全区识别法,取一定范围的数据作为线性老化区,通过分位数回归的方法从线性老化区的试验数据中确立了基线,并通过残差的蒙特卡洛模拟确立了基线两端的安全距离,从而得到了安全区的边界,将连续3次超出边界的循环点认定为非线性老化转折点。这一方法可以较为及时地对转折点进行判别,但其准确性高度依赖于线性老化区的范围选择。本课题组[27]提出了基于最大距离法的转折点识别方法,如图5所示。不同于以往非线性老化转折点定义算法对具体数学模型的依赖,本方法直接利用离散的容量点信息,通过滤波算法进行了容量数据的平滑,并在归一化后的容量衰减数据中通过计算非线性老化程度的最大值,对非线性老化转折点进行识别,简单、直观,易于自动化及在线实现,且具有较强的鲁棒性。

图4 通过20%、50%和80%的数据量建立了具有初始安全区的加速衰减拐点的识别结果

图5 基于最大距离法的转折点识别算法

在实现非线性老化识别的基础上,若能够对转折点的出现进行预测,将有利于提前制定使用和更换策略,进一步防止电池失效造成的人力、物力损失,提升梯次利用的经济效益。对于转折预测的研究也是非常少, Fermín-Cueto等人[25]进行了尝试,其使用Bacon-Watts模型法进行了转折点的定义,并利用SVM算法构建了转折点的直接预测模型,但这一预测方法从新电池的早期循环进行特征的提取和筛选,且使用了较多在实验室中才能准确获取的特征,因此适用的预测场景仍是十分有限的。也有学者[28]通过间接方法来实现转折点的预测,他们通过建立完整非线性老化轨迹电池的数据集对机器学习模型进行训练,从而对电池容量进行预测,再在得到的容量衰退轨迹上进行转折点的识别,从而得到电池的转折点。

综合上述,现有转折点识别的研究大多是基于电池容量衰退曲线的几何形态的切线来实现,都只能应用于离线,而提出的转折点定义方法也只是通过直观上的视觉判断,并没有与电池内部非线性老化机理相结合。对于转折点预测的研究,则是要建立在转折点识别算法的基础上进行的,目前在很多场景下都没有可应用的转折点在线预测的方法。转折点的在线识别和预测有助于对电池的非线性老化行为及时察觉,从而提醒用户对电池进行修理或者更换,这大大降低了电池安全问题的风险。同时,转折点的预测结果也能够反过来对现有电池的工作环境做出改进,从而延缓转折点出现的时间,延长电池的使用寿命。因此,需要提出更为准确的转折点定义,并建立能够适应多种应用场景且在线应用的转折点识别和预测算法。

05 非线性老化状态评估

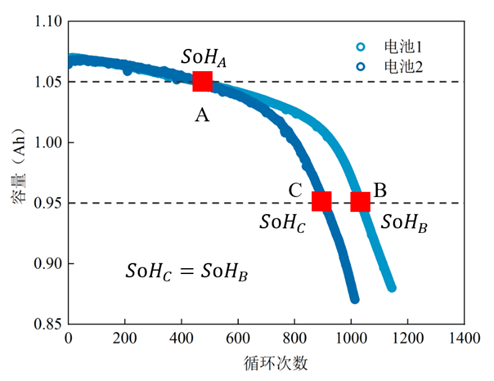

准确的电池健康评估对确保电池系统安全、高效和可靠运行具有重要的意义。同时,电池健康评估对于发展电池回收行业至关重要,使制造商能够决定是将电池作为废金属回收,还是在梯次利用后的二次寿命应用中对电池进行重复使用。传统的电池健康评估体系中,只要涉及电池老化现象,大多使用SoH作为主要的健康评估指标,即使是面对具有非线性老化特性的电池也是如此。电池SoH的标准定义是在标准条件下动力电池从充满状态以额定倍率放电到截止电压所放出的容量与其所对应的标称容量的比值,该比值反应了电池的健康状态。如图6所示,基于SoH评估指标的评估方法在评估锂离子电池线性区的健康状态方面是可行的,但当电池老化表现出非线性特征时,它们将显示不同的容量退化率,该区域的非线性特征差异变得明显,此时仅SoH不足以表征非线性特征。比如,图6中电池1和电池2在线性区A点时,两者通过SoH可以得知具有相同的老化状态。当电池1和电池2分别老化到B点和C点时,两个电池的传统健康指标SoH完全相同,即。然而此时,两个电池的容量衰退速率及轨迹并不相同,这表明两个电池的健康状态具有明显差异。因此,在对具有非线性老化特性的电池进行健康状态评估时,仅仅使用SoH这一个指标已不能对电池真实的健康老化状态进行准确评估。

图6 具有非线性老化特性的不同电池老化轨迹

目前,针对电池非线性老化健康状态的评估仍然使用传统健康指标因子SoH,其估计方法可分为直接估计方法、基于模型的方法和基于数据驱动的方法[29-31]。上述评估方法针对于线性老化固然可行,然而锂离子电池在老化后期会表现出非线性特性,相同的SoH下的电池的老化状态会有所不同,从而不能够完全对其进行准确和全面的评价。同时,由于缺乏对非线性老化的评价指标和方法,也无法对具有非线性老化特性的电池进行离线和在线的健康状态评估,导致电池在非线性老化特征出现后,电池安全状态无法评估,只能进行更换,且也无法对其评估剩余价值,导致无法进行梯次利用,严重压缩了电池的剩余利用价值。本课题组[27]针对非线性老化评估,提出了全新的非线性老化健康评估因子——非线性老化状态(SoNA, State of nonlinear aging),对锂电池非线性老化程度进行定量评估,并通过耦合SoH和SoNA两个健康因子,构建了完整的锂电池全寿命分级评价方法,如图7所示。

图7 锂电池全寿命分级评价方法

审核编辑:汤梓红

-

锂离子电池非线性衰减量化研究2023-12-07 2906

-

[讨论]关于锂离子电池行业现状及前景的探讨2008-12-30 5099

-

[讨论]讨论聚合物锂离子电池是否能替代锂离子电池2009-05-13 4929

-

动力锂离子电池原材料2009-08-11 3906

-

[分享]动力锂离子电池的现状2009-09-04 3400

-

锂离子电池的类型2013-05-17 4969

-

聚合物锂离子电池的构成2013-06-06 3350

-

锂离子电池的性能2013-06-13 5488

-

【转】锂离子电池的维护和保存技巧分享2016-08-18 4770

-

锂离子电池简介2020-11-03 2737

-

锂离子电池充放电基础知识2022-04-24 6755

-

锂离子电池充电的问题2023-02-04 2728

-

锂离子电池负极材料的研究现状、发展及产业化2009-10-28 5231

-

锂离子电池的作用及研究2009-11-13 1839

-

锂离子电池老化的原因 锂电池老化的影响2023-11-10 4748

全部0条评论

快来发表一下你的评论吧 !