浅谈新能源汽车驱动电机的轴向通量和径向通量电机

工业控制

描述

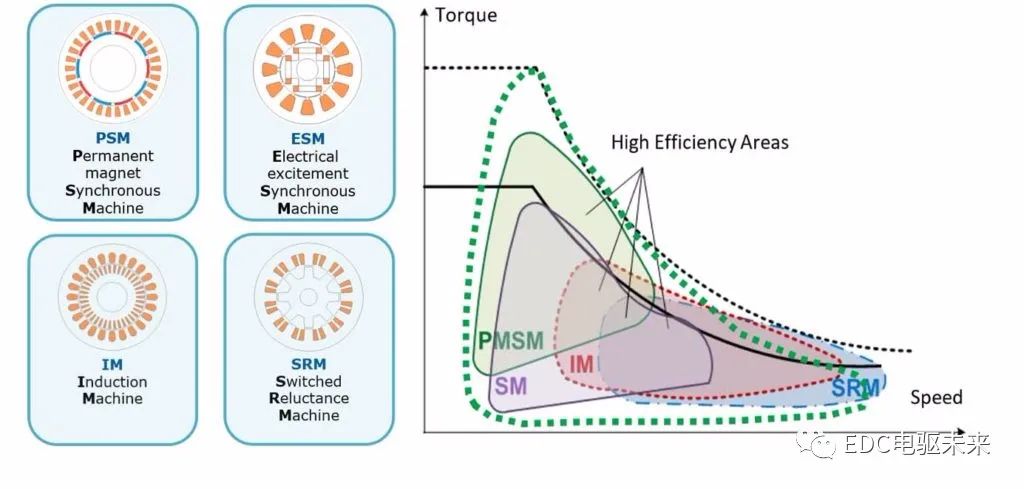

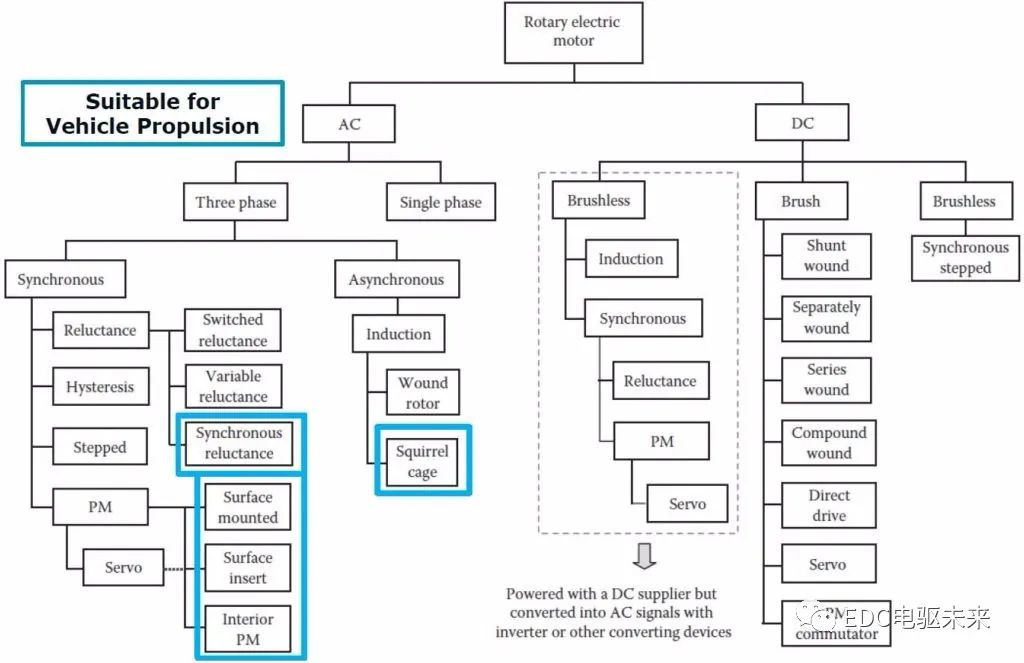

在谈及新能源汽车驱动电机创新主题之前,从技术和电磁方案的角度来看,汽车领域电机,有必要做一个宏观类型区分:即轴向通量和径向通量电机。 在汽车领域,我们仍然使用这两种电机类型,由于可实现的扭矩和功率密度性能,人们对轴向磁通电机的兴趣越来越大。今天,轴向磁通电机可以达到之前无法想象的水平,但是在成本方面,这种电机类型具有更高的制造难度,导致制造成本上升,然后由于预算原因而险被淘汰。

电机之间的划分,一方面是永磁同步电机,即无刷电机,它们又可以分为表贴永磁电机和内置永磁电机,后者也称为 IPM,广泛用于汽车行业,因为与其他结构类型相比,它们允许利用磁阻扭矩分量,提高效率并扩展速度范围。另一方面,也有内部没有磁铁但转子中有绕组的绕线转子同步电动机。带有鼠笼转子的异步电机,因其低成本、高运行温度和驱动控制的用户友好性而备受赞誉。最后,磁阻电机仅利用磁阻来产生扭矩,其特点是转子简单。

2014. 电动机的机械设计。CRC出版社。

叠片

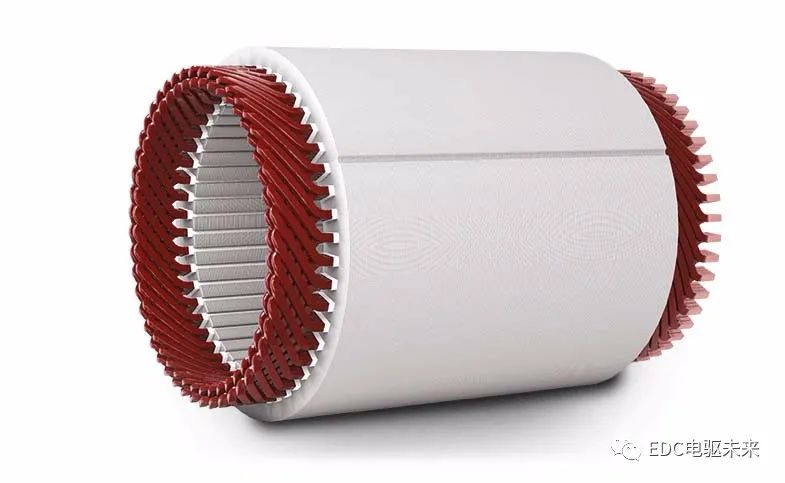

除了允许获得比之前性能更高的电机的仿真和设计方面之外,与过去几十年相比,使电动机变得具有创新性的原因无疑是材料的选择。在这种情况下,构成转子和定子的叠片发挥了重要作用。

今天,我们越来越多地使用铁钴材料叠片。与铁硅等其他材料相比,铁钴材料的特点是电磁性能更好,饱和前使用范围更广,损耗系数低,感应和频率不变。另一方面,铁钴具有比铁硅更低的屈服应力值,因此,对于具有显着机械应力的高速应用,设计优化(即 IPM 电机的磁通屏障)和制造技术,例如背隙,变得至关重要。铁损也因定子和转子叠片的强力滚动而减少:我们越是减少这些叠片的厚度,我们就越能减少涡流效应今天流行的趋势是叠片约为 0.2 毫米,即使使用当前的切割技术,我们也可以获得仅 55µm 的叠片。显然,0.2mm 的叠片可以很容易地用冲压和激光切割技术加工,然后适合批量生产,相反,从 55μm 的叠片我们只能通过“线切割”技术实现所需的几何形状,适合小批量。

www.vacuumschmelze.de – 层压示例

磁铁

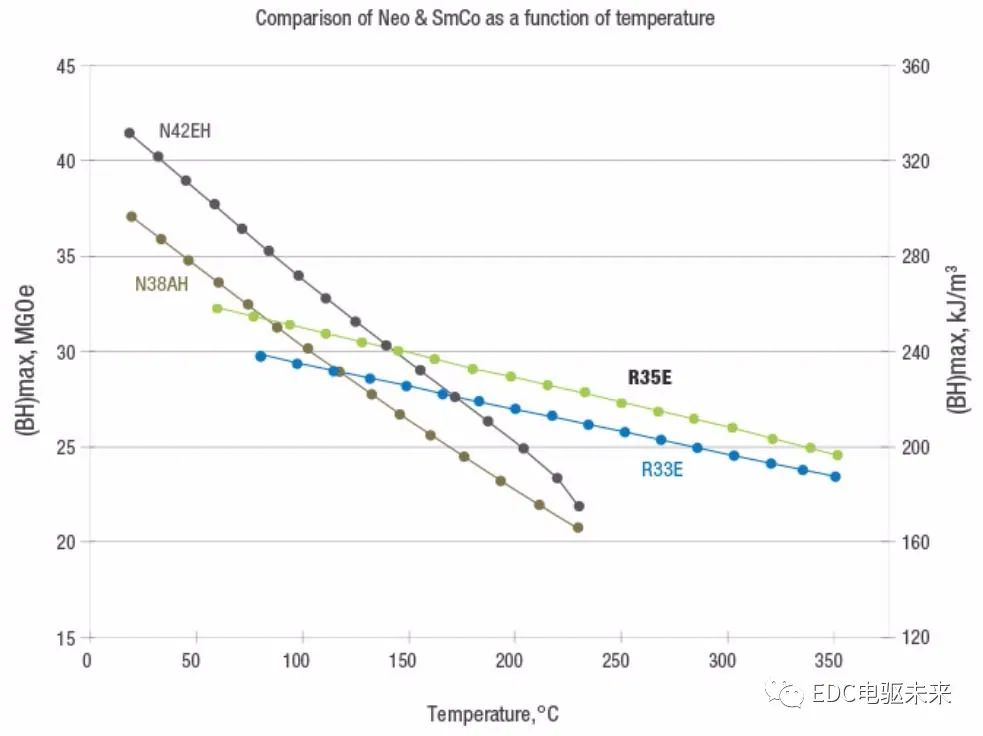

多年来,供应商提供的磁铁性能不断提高。事实上,市场上的可用产品具有比过去更高的剩磁和内在矫顽力值,这导致在相同磁体体积和较小退磁问题的情况下具有更高的性能,并且具有可以在更高温度下运行的电机的优势和具有更高的内部磁通量,然后提高了扭矩和功率密度性能。

说到构成磁铁的材料,通常在工业领域以及汽车领域,钕铁硼 (NdFeB) 被广泛使用。

其他磁铁类型是钐钴 (SmCo),即使价格更高,但在超过约 150/180°C 的温度下具有比钕铁硼更高的 BHmax 值,但在较低温度下与最佳等级的钕铁硼相比值更低。

www.atopwinding.com – 带发夹的定子

SmCo 磁体在高温下具有更高的剩磁值,并且受退磁问题的影响较小,具有比其他类型更高的内在矫顽力值。在选择一个而不是另一个时,我们必须了解我们想要达到的性能目标以及电机的热等级。如果我们决定设计一种在 200°C 及以上(C 热等级)下运行的电机,SmCo 磁铁肯定会确保更好的性能。此外,就环境温度而言,允许的高热增量允许在较低温度下使用钕铁硼磁体(F 或 H 热等级)无法达到的值增加电机的扭矩和功率密度»。

www.arnoldmagnetics.com – 钕铁硼和钐钴磁铁比较

绕组

当前电机中越来越多地出现的另一种变体,越来越多地使用发夹,而不是构成绕线定子的线绕组。越来越多的主机使用,特别是在新能源乘用车行业,发夹绕组,然后是用于在定子槽内形成绕组的漆包铜条。由于可以插入插槽中的导电材料数量更多,因此可以立即获得好处,从而减少导体之间的空白空间,进而提高散热能力,提升功率。

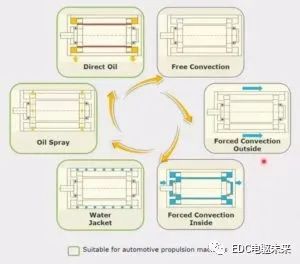

冷却系统拓扑

填充因子,即铜面积与槽面积之比,一般使用铜线可以达到0.3~0.6的数值;通过使用发夹和针对特定导体优化的槽几何形状,可以超越这个限制。增加填充因子,然后在槽内有更多的铜可供处理,电流不变,可以减少焦耳损耗,从而提高效率并降低过温;以相同的允许热增量进行推理,这意味着在相同质量和体积的情况下,可以提高电机性能,然后提高扭矩密度。

此外,发夹可以以这样的方式卷起以避免导体中的集肤效应现象。

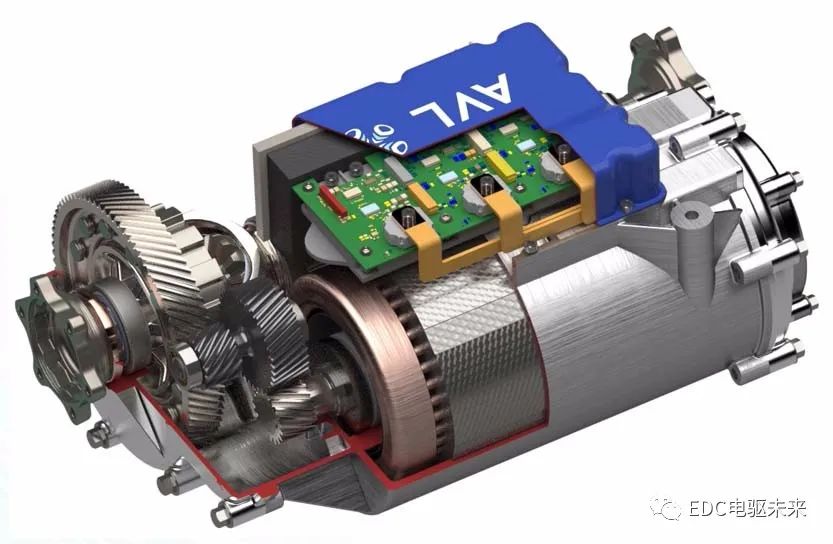

AVL 油冷 IPM 电机 – 外观

散热

热量的产生与电机内部发生的损耗有关,它们可以是定子绕组中的焦耳损耗,也可以是感应电机转子条中的焦耳损耗、转子和定子叠片中的涡流效应和磁滞损耗、磁体中的涡流效应损耗,轴承中的摩擦损失和定子和转子之间空气中磁隙中的风阻损失。

AVL 油冷 IPM 电机 – 内部视图

所有这些损失都会导致热量产生;改进冷却系统,然后从电机中提取和散发热量的能力使电机性能更好:散热越好,性能就越高。

散热有不同的方式,每种方式都有不同的功效。在工业领域,我们通常选择通过自然对流进行冷却,广泛用于无刷电机或通常用于带翼外壳异步的气动系统;我们使气流(由与轴连接的风扇移动或由辅助电机驱动)在电机的外壳上,增加标准对流时会发生的热交换。然而,我们可以从这些系统中获得的性能与高功率密度电机所希望的性能相去甚远。为了获得更好的性能,有必要选择其他方法,特别是对于性能研究的跑车汽车领域。

一种性能更高的系统提供了使用形成电机外壳的水套,其中包含冷却剂流动的管道,通常是水和乙二醇混合物。这种广泛使用的类型可以实现比仅通过自然对流冷却的电机高 3 倍的热量提取。

类似于这种冷却解决方案的结果可通过喷油系统实现,即将冷冻油注入定子绕组的头部,因此直接允许从定子堆突出的铜部分提取热量。

还有另一种方法,比所有其他方法性能更高,但使用较少,它的散热量比自然对流高 4.5 倍:定子完全浸入油中,这意味着从定子和相关绕组中提取的热量非常好。目前,尽管取得了积极成果,但并未大量使用,因为这种方法需要特定的制造设备,这意味着成本与性能同时增加。

AVL全集成电桥

完美组合的融合

最佳电机的完美组合?电机能够包含所有材料中最好的和最佳的电磁、热和机械设计,结合 NVH 和组件噪声优化的所有方面。因此,今天创新电机的标识可能是由钐钴制成的无刷内部永磁电机,允许在超过 180°C 的稳态温度下使用,可能在 C 级,并在油中直接冷却;铁钴叠片在背面,研究速度肯定超过 20000 rpm,减少了损失。

我们不应低估绝缘材料、树脂和灌封材料的重要性,这些材料能够承受超过 200°C 的温度,从而降低设计的限制因素,能够提供越来越高的性能。例如,用于封装绕组的灌封化合物不仅在电绝缘方面而且在绕组和叠片之间的热交换方面都有好处。此外,对于在某些国家还提供特定电机认证以供销售的所有应用,例如美国的 UL 和加拿大的 CSA,绝缘材料的热限值固定在比实际限值低得多的值。

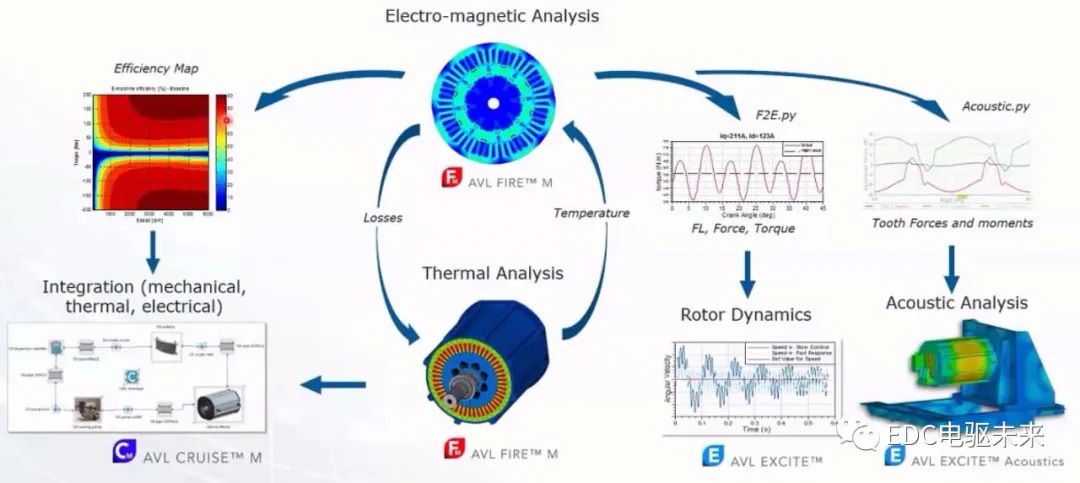

模拟和测试

电机性能与原型设计和生产阶段之前进行的设计和模拟密切相关。第一步,可以使用一维集中参数计算软件进行初步尺寸和热模拟。在更精确优化的第二阶段,使用了 2D 和 3D 的 FEM 和 CFD 有限元仿真软件,从而涵盖了电机特性的所有方面,从电磁电路到机械、热和 NVH 性能,直至研究电机在应用系统(例如电动轴或整个动力系统)内部运行时发生的行为。

用于 eMotor 仿真的 AVL 软件

除了模拟之外,还有一个关键步骤:对制造的电机进行测试。事实上,设计和模拟是不够的,有必要在制造后能够准确地测试标定,特别是关于第一个原型,以验证所模拟的设计参数;收集原型的精确数据可以在模拟的第二阶段进行适当的优化;此外,可以获得其他模拟类型的必要输入,如果没有第一个测试阶段就很难执行,例如用于定义和降低噪声的标定模拟。

编辑:黄飞

-

新能源汽车驱动电机性能研究2025-03-21 1163

-

轴向磁通电机在电动汽车设计优势有哪些?2023-09-22 2629

-

新能源汽车驱动电机概述2023-03-14 3130

-

轴向和径向磁通永磁电机的区别是什么2022-04-22 48859

-

新能源汽车车载充电机的相关资料分享2021-12-31 6140

-

新能源汽车的驱动电机控制电流2021-08-27 2132

-

新能源汽车车用电机驱动控制技术综述2021-07-22 1820

-

浅谈新能源汽车NVH—永磁同步驱动电机径向电磁力致噪声的来龙去脉2021-01-27 4107

-

资料分享:《新能源汽车新型电机的设计及弱磁控制》2019-10-15 12055

-

新能源汽车驱动电机详解2018-10-16 5607

-

新能源汽车驱动电机深度分析2018-10-15 3382

-

新能源汽车电机怎么测试?2018-10-10 2652

-

中国新能源汽车驱动发展2016-01-27 6481

全部0条评论

快来发表一下你的评论吧 !