直驱技术的发展趋势与挑战

描述

直驱技术被国外工业界称之为现代驱动技术中的先进方法和技术,被越来越多地应用到各行业中。作为直驱技术最主要和关键的部分即为直驱式旋转电机(DDR)和直驱式直线电机(DDL),它不是简单的将旋转电机或直线电机搬到系统中去,而是要将这两种电机根据不同的系统和工况进行系统的创新设计。

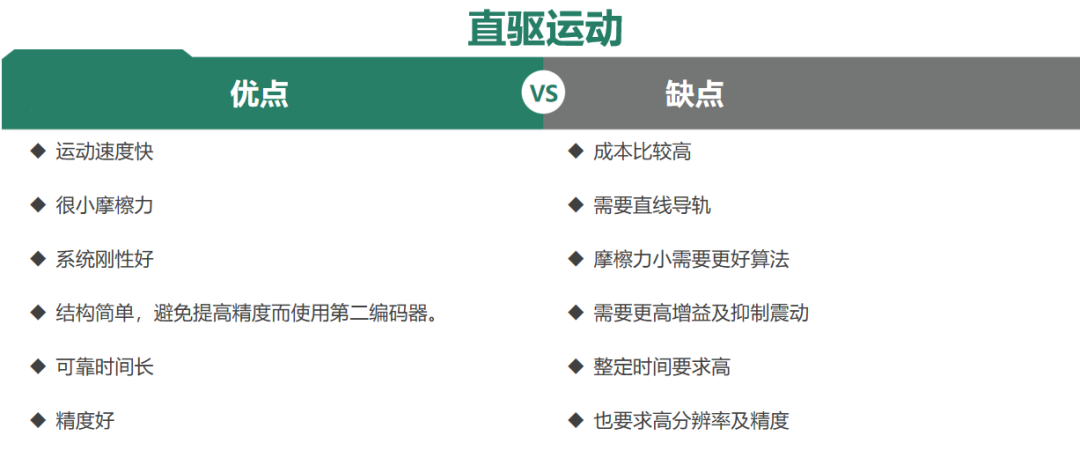

随着用户对直线电机的需求与日俱增,直驱产品的每年增长率大概在6%左右。相较于传统的伺服电机驱动,直驱运动有以下优缺点:

首先是运动速度快,同时有很小的摩擦力,系统的刚性也非常好。此外,结构简单,避免为了提高精度而使用第二编码器的同时,也有维护性好、可长时间稳定运行、精度更高等优点。

但是相对于传统的伺服电机,它的制造成本会高一点。同时由于直线导轨摩擦力小,就需要更好的控制算法进行控制。为了提高系统的刚性,还需要高增益及抑制震动,整定时间要求相对也高。同时,为了实现高精度和高分辨率,需要相应的编码器提供支持。

直驱技术广泛应用在传统的半导体设备、跟视觉搭配的检测设备、焊线机、平板显示和3C,这类对精度和效率要求很高的行业。当然,为了提高机台的运行速度和精度,现在在CNC机床也开始应用直驱产品。除此之外,还有光伏、锂电、高速搬运等领域,直线电机也成为了许多用户的首选。

01

直线电机的控制难题

当然,直线电机对于控制的要求也非常高,首先要求高速、整定时间短,特别是在如焊线机等取放应用中,运动过程控制一定要稳定、速度波动小。在激光或检测领域,同时对于定位精度的要求也非常高,还有一些特殊的应用,要支持位置比较输出功能等。

在特殊的应用结构中,例如龙门就需要驱动器提供更好的支持,这需要产品开发出特别算法来做支持。为此,非线性运动控制或基于频域线性分析,成为了直驱控制方式的最佳选择。

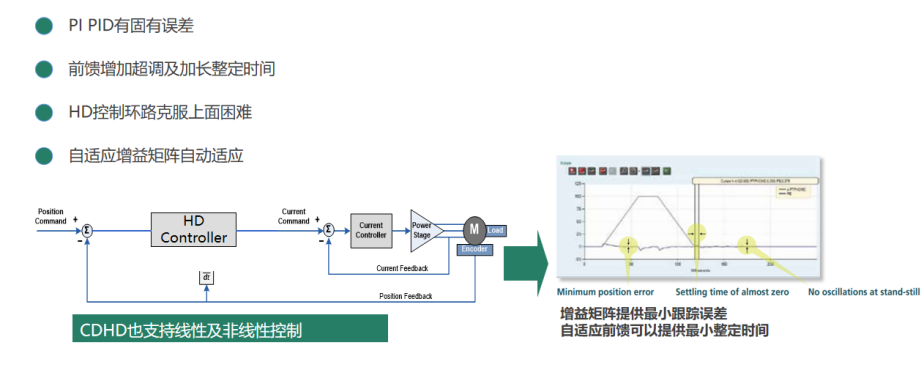

传统的手段是三环控制,即电流环、速度环和位置环。这种控制方式有自身的优缺点,比如它的PI、PID有固定的误差,如果增加前馈会增加它的超调和整定时间。而采用HD(非线性控制)方式就可以克服这一困难,能把速度环跟位置环合二为一,最大程度提高系统的响应带宽。

同时,凭借自适应的增益矩阵,可以根据位置、速度误差进行自适应,为企业提供最佳的控制方式、最小的整定时间,并达到最佳的控制效果。值得一提的是,高创传动的CDHD系列产品可以同时支持线性控制及非线性控制。

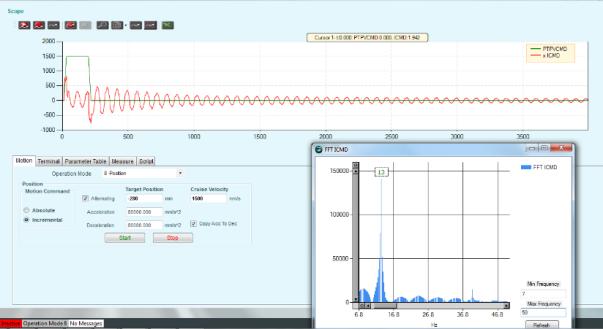

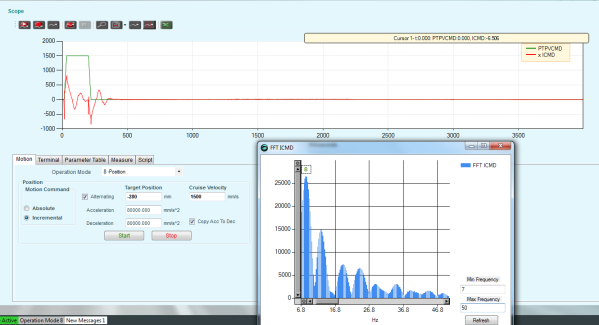

此外,共振抑制是控制的常见难题。如果没有开启共振抑制,会让机台末端一直抖动,没法很好地控制误差。为此,高创传动专门开发了可以立即触发共振抑制的功能,用主动阻尼的方式实现了共振的消除,并针对震动设置了多达三组的共振抑制点,以实现最优效果。

▲未开启(上图)和开启共振抑制对比

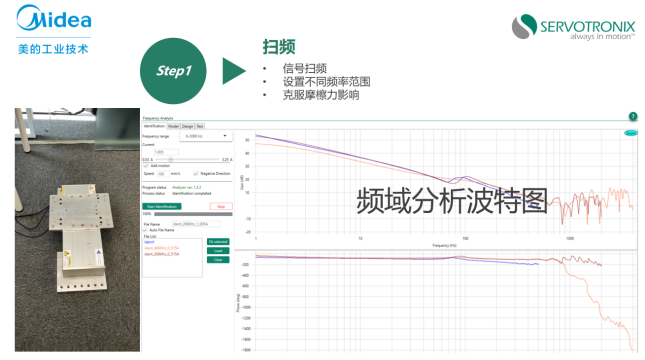

针对各种复杂控制应用场景的要求,我们提出了用频率分析的方式,对系统进行扫频分析,以实现优化控制。我们采用了多项式的线性控制算法,分别设置它的零极点,根据频率的模型进行自动调试设计。

一般可分成几个步骤:第一步扫频,用信号注入白噪声,对系统进行频率分析,通过设置不同的频率范围,涵盖整个机台响应的频率点,且需要考虑克服摩擦力的影响,以得到更精准、更可靠的频率分析图。

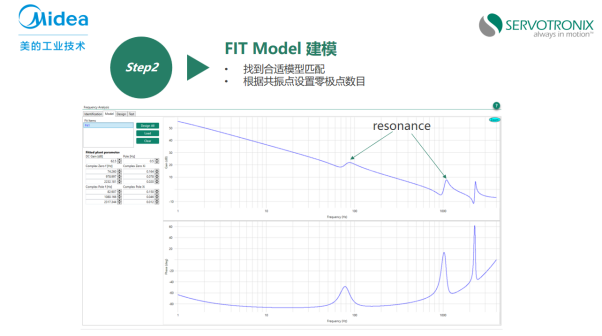

采样得到频率分析图后,我们就可以进行数学建模,根据共振点设计零极点的数目,并找到合适的模型匹配,在模型中就可以看到零点、极点以及频率和幅值的带宽。

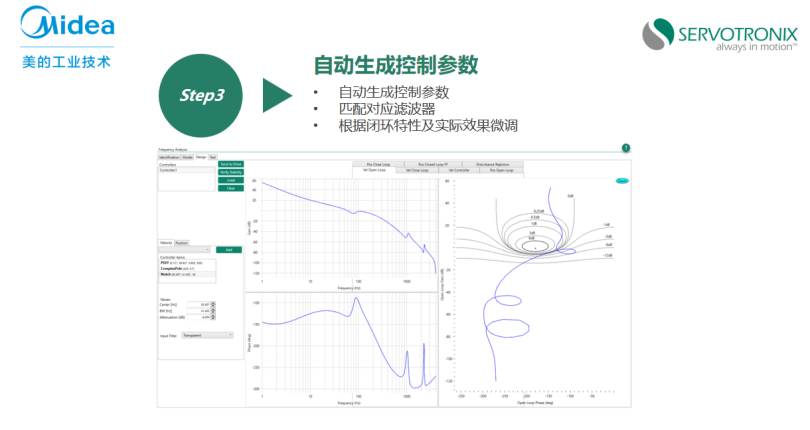

根据生成的图形,我们为了方便客户使用,会采用自动生成控制参数的方式,自动匹配对应的滤波器,同时,也可以根据系统的闭环特性和实际效果进行微调,以最大程度地提高机台性能,简化客户的使用体验。

02

直线驱动器的应用实例

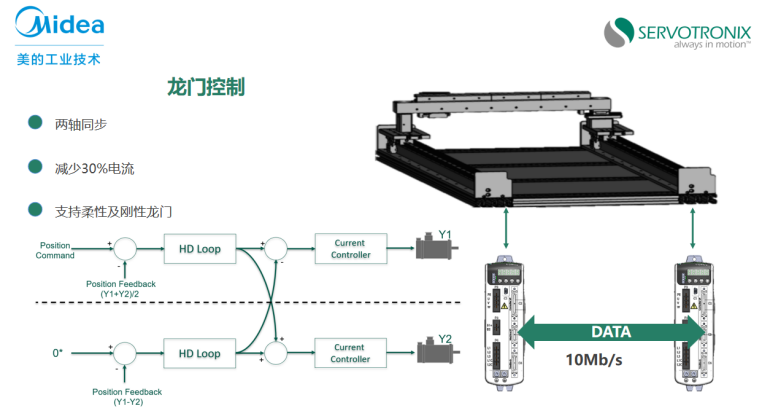

众所周知,龙门控制是一个比较有挑战的应用场景。现在随着机台越做越大、要求越来越高,龙门成为了提高系统机台速度、加速度以及负载能力的常见方案,它的控制也是一大难题。

首先,龙门要求两个轴能在高速运行过程中中互不干扰。高创传动提出用交叉解耦的控制方式,实现两个轴的完美同步,并减少30%工作中的消耗电流,同时支持柔性及刚性龙门,而驱动器间则采用10Mb/s的龙门通信线进行信息传输。

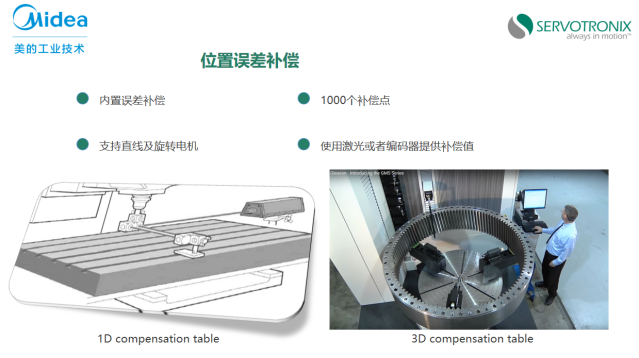

位置误差补偿是提高系统精度的法宝。高创传动的驱动器可以内建位置误差补偿,支持1000个补偿点,同时支持直线和旋转电机。

为了更好的客户体验,激光干涉仪产生的文件也可以不需要做任何修改,一键导入到驱动器中,最大程度方便客户的使用。采用了误差补偿之后,也可以极大提高系统的绝对精度。同时,控制器也可支持三维空间的位置误差补偿。

03

直线驱动器的未来发展趋势

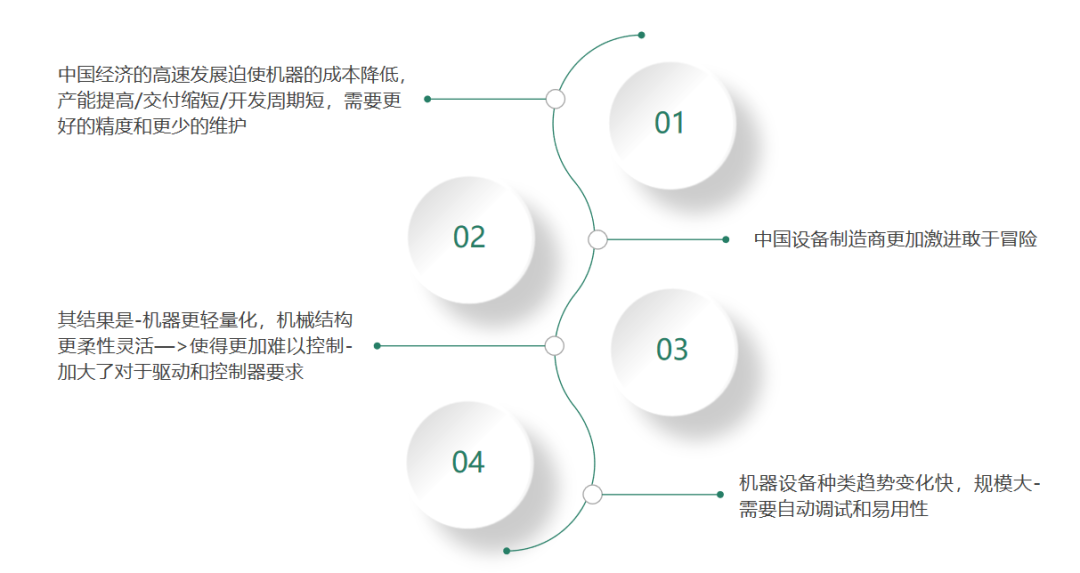

未来,随着用户对控制的要求越来越高,运动控制的挑战也越来越大。经济的高速发展,使得机械制造的成本逐渐降低,产能提高、交付缩短、开发周期变短,让企业更迫切地需要更高的精度和更少的维护。

同时,厂商也更倾向于使用更好的设备、更好的控制条件来满足自身需求。这也势必会让机器向轻型化发展,机械结构也将更加柔性灵活,这也将加大对驱动器和控制器的要求。不仅如此,机械设备种类变化快、规模大,也要求驱动器、控制器需要自动调试,不断提高应用性。

以直线电机在机器人领域的应用为例,直线电机的加入,可以更好地提高传统机器人的响应速度。此外,传统的Delta机器人都是伺服来带的,当加上直线电机驱动后,也可以大幅提高这类机器人的精度和速度。

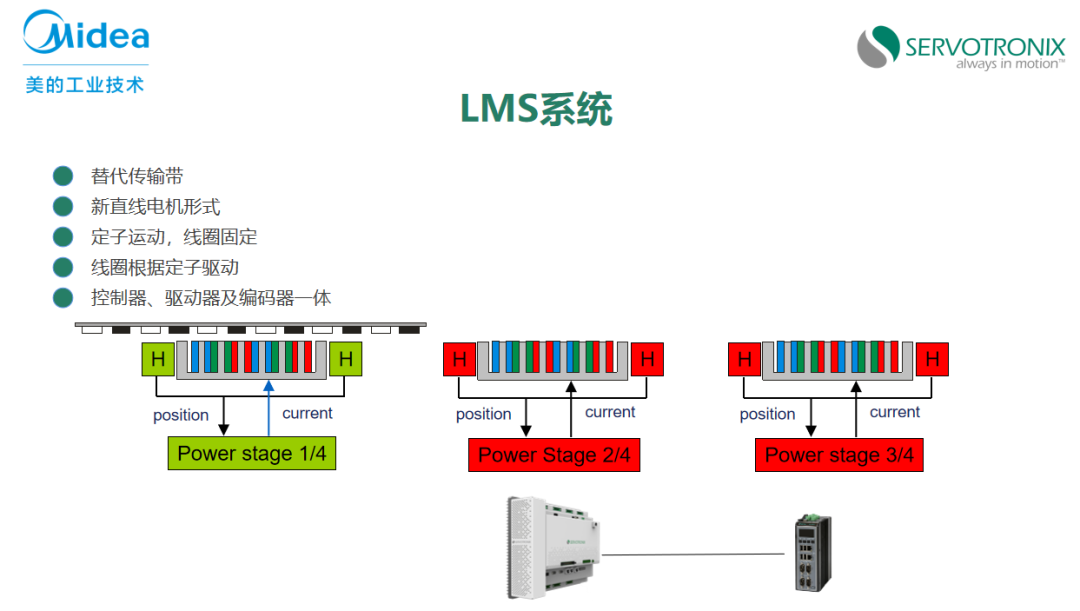

不仅如此,LMS系统也是目前行业内的热门领域,可以替代传统的传输带。其电机形式也比较新颖,采用定子运动、线圈固定的方式,而线圈会根据定子进行驱动,控制上就要求控制器、驱动器以及编码器的一体性,对实时性和稳定性的要求更高。为此,更强大的驱动器和控制器已成为企业的刚需。

未来在易用性方面,我们需要自动调试、一键自整定,实现调试参数的最优化;在稳定性层面,驱动器产品要更加稳定可靠,特别是解决干扰和通信的问题;此外,对于第三方的支持也一定要广泛,特别是连接传感器、视觉等第三方核心工艺器件,都要让客户可以简单地连接使用。

在控制层面,我们需要集成更高阶、更丰富的算法,来实现各种应用、各种领域的更好设置和最佳性能。为应对许多用户对即插即用的需求,简单的接口和良好的用户界面是一大法宝。同时,我们的机台系统驱动器、控制器要可以像子系统一样,嵌入到客户的机台中,逐渐缩小尺寸,简化布线。

▲更强大的运动控制器

随着未来工业的发展,工业4.0时代的驱动器、控制器要更加智能化,且要拥有更强大的数据分析、处理和云端的能力。对于高端应用,解决方案要聚焦在提高稳定性能和适应能力,在低端应用场合,则需要更注重易用性、即插即用和简单直观的用户界面。

审核编辑:刘清

-

探讨智能视频分析技术的应用现状与发展趋势2021-06-03 3229

-

高速球是什么?有什么技术发展趋势?2021-05-31 1854

-

无线技术的下一波发展趋势是什么?2021-05-26 1779

-

电子技术在现代汽车上的应用及发展趋势是什么2021-05-17 3971

-

嵌入式开发工具面临的挑战是什么?未来的发展趋势呢?2021-04-27 2093

-

Multicom发展趋势如何?它面临哪些挑战?2021-04-15 1632

-

新兴的半导体技术发展趋势2019-07-24 2963

-

蓝牙技术未来的发展趋势2019-03-29 3898

-

先进封装技术的发展趋势2018-11-23 3646

-

直驱和双馈风机技术流派大比对2018-10-22 3945

-

电源管理技术的三大创新发展趋势2018-10-08 2092

-

高速数字总线技术发展趋势及测试挑战2017-09-15 965

-

TPMS技术与发展趋势2009-10-06 20010

全部0条评论

快来发表一下你的评论吧 !