极小焊盘的金丝键合方案

电子说

描述

摘要:

金丝键合质量的好坏受劈刀、键合参数、键合层镀金质量和金丝质量等因素的制约。传统热压键合、超声键合、热超声键合或楔形键合和球形键合分别在不同情况下可以得到最佳键合效果。工艺人员针对不同焊盘尺寸所制定的键合方案也大大制约金丝键合的质量。对于一些极小尺寸焊盘的键合方案选择,是得到高键合质量的关键因素,影响着微波产品的可调试性及长期可靠性。

现当今,有90%左右的电子器件均采用球形键合的连接方式,仅有10%的电子器件采用楔形键合的连接方式,很小一部分电路仍然采用最原始的热压键合方式。但是随着毫米波组件的研制与开发,尤其是毫米波T/R组件,其技术结构复杂,在很小的装配体积内含有的元器件与芯片种类繁多,集成密度非常大,对键合互连的要求也越来越高。在很多毫米波组件中,很多芯片具有非常小的键合区域,如40 μm×50 μm甚至更小尺寸的键合焊盘,这种情况下楔形键合比球形键合具有更明显的应用优势。在毫米波电路中,电路基板的板材也影响不同键合方式的键合质量。众所周知,楔形键合在硬基板电路如陶瓷基板中的键合非常容易,键合参数也非常容易设定和固定。而在软基板电路如RT5880基板电路中,楔形键合参数较难设定且较难固定,在该电路中使用热压键合则更加困难。本文从实际生产中遇到的问题出发,着重讨论在软基板电路中针对极小尺寸焊盘的微波/毫米波器件如何制定最佳键合方案。

1 金丝键合过程中遇到的问题

在本单位某产品生产过程中,使用了CLA系列限幅二极管芯片,该系列芯片尺寸均为325 μm×325 μm,键合焊盘尺寸为25 μm×25 μm~50 μm×50 μm不等,此尺寸范围的键合焊盘较一般的芯片(≥100 μm×100 μm)要小的多。在装配过程中,工艺人员设计了使用热超声进行键合装配,该系列芯片尤其是CLA4601在键合时金丝很难一次成功压到焊点上,有时需要尝试两三次才能完成一个芯片的键合。在调试过程中发现,该芯片的键合金丝极其不稳定,测试得到的电路电性能指标较差,调试难度很高,以致经常重新键合或者更换芯片。经统计,最高时该芯片报废率达到50%以上,大大影响装配效率及装配质量,且浪费严重,增加成本。

鉴于以上问题,工艺人员针对此类型极小尺寸焊盘的芯片做了一系列试验以寻求最佳工艺。

2 金丝键合焊盘尺寸概述

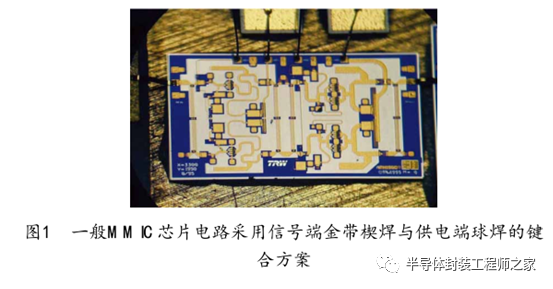

在一般的微波电路中,大部分MMIC芯片拥有足够大的输入输出焊盘进行常规金丝键合。在实际中,这类电路一般键合方案为使用单根50 μm金带对信号输入输出焊盘进行楔形键合,而供电端焊盘采用球形键合,如图1所示。在金带键合或球焊不易实现的情况下,可用2根25 μm的金丝代替金带,供电端的球焊也可采用2根25 μm的金丝楔焊代替。

在大部分微波芯片中,为了与电路传输线更好地匹配,要使键合焊盘的匹配阻抗接近50 Ω,这样就要求焊盘的尺寸越小越好。虽然如此,这一类微波芯片信号焊盘尺寸足够大进行金丝键合,如一些放大器芯片HMC347信号键合焊盘尺寸为100 μm×98 μm,HMC462信号键合焊盘尺寸190 μm×92 μm,其他微波芯片信号键合焊盘尺寸见表1。

这些芯片在电路应用中一般使用25 μm的金丝或者50~75 μm宽度的金带进行楔形键合连接。根据GJB548B中对楔形焊接压点的要求,25 μm的金丝在键合后压点宽度为金丝的1.2~3.0倍,则压点宽度应为30~75 μm之间,50~75 μm金带在键合后的压点宽度一般为60~90 μm,对于上述HMC347等100 μm左右甚至更大一些尺寸的键合焊盘,每个焊盘上键合两根25 μm的金丝或一根50~75 μm的金带足够,且有足够的空间供键合劈刀进行操作。

但是对于FET或二极管类器件,由于使用要求及原理不同,如一些隧道检波管和限幅二极管,其键合区域较一般微波器件来说要小很多。

CLA系列限幅二极管芯片,根据二极管类型器件的封装尺寸与金属化电极的比例关系,当封装尺寸缩小到325 μm×325 μm时,其金属化焊盘的尺寸基本上达到了25~70 μm。CLA4606能耐受高功率信号,其焊盘尺寸为50 μm×5 μm,而CLA4601只应用于小信号限幅,其焊盘面积仅为CLA4606焊盘面积的四分之一,即25 μm×25 μm。

MBD系列隧道检波管,由于小型化应用,该系列芯片尺寸仅为406 μm×406 μm,因此其PN结掺杂区域面积非常小,从而导致芯片的引出电极很小,所延伸出来的键合焊盘尺寸大小也非常小,仅有25 μm×25 μm。常用的芯片有MBD3057等。

上述举例的几种小尺寸焊盘芯片,像CLA4606,其焊盘尺寸50 μm×50 μm在实际键合过程中勉强可以使用25 μm的金丝进行操作,而CLA4601或MBD3057仅有25 μm×25 μm左右的焊盘,在实际操作过程中根本无法使用25 μm的金丝,且也不能使用带超声的键合方式,只能使用18 μm的金丝进行键合连接。

3 极小尺寸焊盘金丝键合试验方案

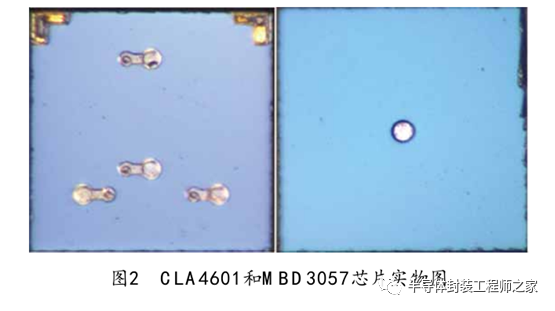

本文着重研究针对极小尺寸焊盘的芯片如何制定切实可行和可靠的键合方案。试验中,采取CLA4601和MBD3057进行键合尝试。CLA4601和MBD3057两种芯片实物图如图2所示。

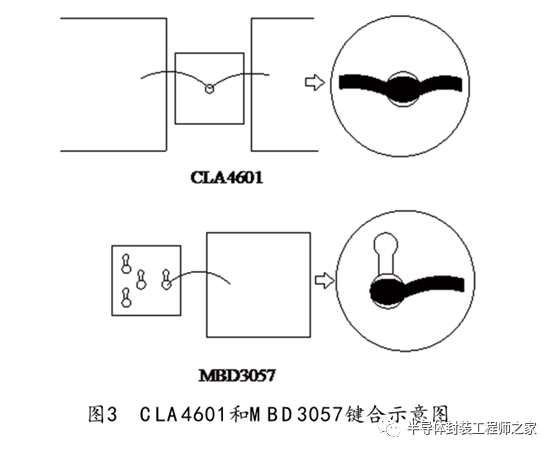

由于以上两种芯片焊片尺寸均非常小,因此无法采用常用的25 μm金丝,试验中采用18 μm金丝。首先采取单根18 μm金丝进行键合试验,键合示意图如图3所示。图3中左侧为芯片在电路中的键合连接,暂时使用单根18 μm金丝进行键合试验;右侧为预计金丝在键合点压接后变形情况,金丝在压接后基本上覆盖整个焊盘。

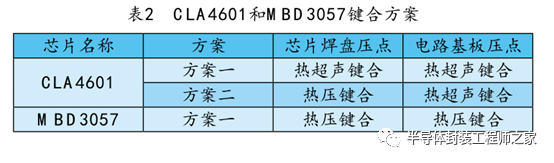

根据现有条件以及预键合测试后设定以下键合方案,见表2。CLA4601应用于RT5880软基板电路中,在软基板电路中使用热压键合较困难,因此CLA4601键合方案二中电路压点仍采用热超声键合。方案一选用三点均为热超声键合作为试验对照。

MBD3057芯片在电路中用于检波,其旁边要设置一个单层电容用来滤波,单层电容一般为陶瓷封装,因此MBD3057键合金丝的另一端压点相当于硬基板电路界面。MBD3057产品说明中推荐采用热压键合的方式,热压键合在硬基板电路中应用非常方便且可靠,因此MBD3057键合方案一选择两点都使用热压键合,不再选用热超声键合进行试验。

4 试验结果及讨论

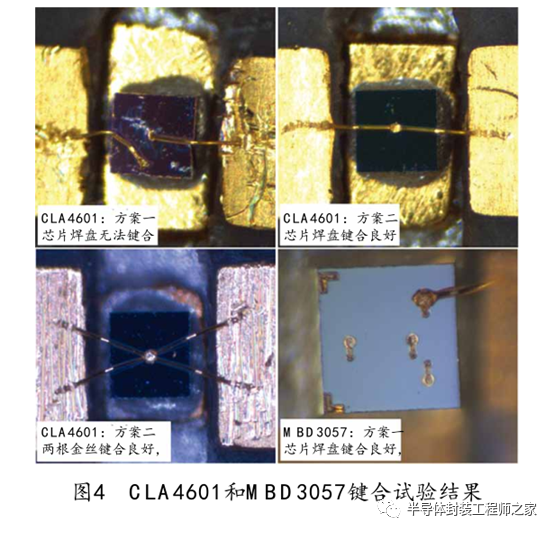

按照表2方案进行键合试验,结果为CLA4601方案一失败,方案二成功;MBD3057方案一成功。

热超声键合的原理是在加热的条件下,通过劈刀传导热、压力或超声波能量,将金丝焊接到芯片焊盘和基板焊盘上,将芯片与基板电路连接在一起。在对CLA4601采用方案一进行试验时,与生产装配过程中遇到的问题相同,键合时金丝很难一次成功压到焊点上,且该焊点极其脆弱,焊点镀金层及焊盘在超声振动下很容易脱离导致芯片报废。就算该方案一次成功进行键合,调试过程中也出现大量返工和报废。

CLA4601采用方案二进行试验时,首先用热压键合方式将18 μm金丝压接在芯片焊点上,然后使用热超声键合将金丝另两端分别键合至电路的软基板表面,最后用手术刀切去多余金丝。该方案试验成功率非常高,芯片焊点几乎没有镀金层脱落或焊盘脱落的现象,而且其键合可靠性非常高,经破坏性键合拉力试验测试,键合强度均大于0.05 N。方案二得到的测试电路电性能指标稳定可靠,易于调试,且芯片报废率低于1%。

MBD3057按照设定方案使用热压键合进行试验,方法步骤与CLA4601方案二类似,首先用热压键合方式将18 μm金丝压接在芯片焊点上,然后仍使用热压键合将金丝另一端键合至芯片旁的滤波陶瓷电容镀金表面上,最后用手术刀切去多余金丝,该方案取得非常好的效果,键合可靠性高,破坏性键合拉力试验键合强度测试结果也均大于0.05 N,芯片报废率也低于1%。

CLA4601和MBD3057共三种试验方案键合结果,如图4所示。

经过电路设计人员和调试人员的多次配合测试,以上CLA4601方案二和MBD3057方案一在实际电路装配过程中切实可行,解决了生产过程中遇到的问题。我们将以上两种键合方案应用于生产产品上,目前为止CLA4601采用方案二使用超过1 200只,损坏13只,MBD3057采用方案一使用超过4 000只,损坏39只。以上使用过程中损坏不止包含由于装配质量所产生的报废,还包含调试过程中失误造成的芯片报废。由于返修工作的减少缩短了返修时间,以及缩短了键合时间,大大提高了该类芯片的装配效率、成功率以及可靠性。

5 结论

本文讨论并解决了在微组装装配过程中金丝键合环节遇到的具体问题。设计了在软基板电路及硬基板电路中具有极小键合焊盘芯片的键合方案。通过试验结果得到,对于类似CLA4601和MBD3057具有25 μm×25 μm左右尺寸的极小键合焊盘的芯片时,工艺人员应综合实际情况制定切实可靠的键合方案,以保证生产过程中尽可能提高装配效率、降低芯片报废率、提高工艺可执行性和提高芯片装配可靠性,保证产品质量。本文中所述成功的键合方案经验证后已经通过了上千次装配生产验证,可以广泛应用于实际工艺设计中,对微波/毫米波组件的设计和生产有一定的参考意义。

审核编辑:汤梓红

-

基于推拉力测试机的化学镀镍钯金电路板金丝键合可靠性验证2025-04-29 933

-

金丝键合的主要过程和关键参数2025-03-12 3617

-

推拉力测试仪:金丝球键合工艺优化的“神器”2025-02-22 1316

-

金丝键合工艺温度研究:揭秘键合质量的奥秘!2024-08-16 4884

-

金丝键合强度测试仪试验方法:键合拉脱、引线拉力、键合剪切力2024-07-06 2221

-

金丝键合抗拉强度测试,推荐自动推拉力测试机!2024-06-03 1760

-

化学镀镍钯金电路板金丝键合可靠性分析2024-03-27 2654

-

有偿求助本科毕业设计指导|引线键合|封装工艺2024-03-10 10132

-

金丝引线键合的影响因素探究2024-02-02 1742

-

金丝键合第二焊点补球工艺的可靠性分析2023-10-26 4042

-

金丝键合推拉力测试机应用2023-05-16 1487

-

毫米波芯片中金丝带键合互联性能比较综述2021-08-09 1278

全部0条评论

快来发表一下你的评论吧 !