半导体行业之刻蚀工艺

制造/封装

描述

负载效应

等离子体图形化刻蚀过程中,刻蚀图形将影响刻蚀速率和刻蚀轮廓,称为负载效应。负载效应有两种:宏观负载效应和微观负载效应。

宏观负载效应

具有较大开口面积的晶圆刻蚀速率与较小开口面积的晶圆刻蚀速率不同,这种晶圆对晶圆的刻蚀速率差异就是宏观负载效应,这主要影响批量刻蚀,但对单片晶圆影响不大。

微观负载效应

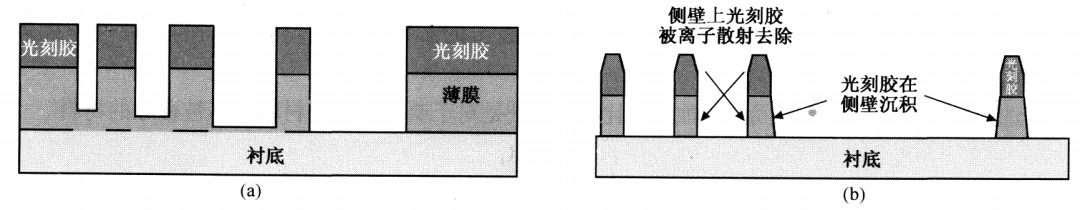

对于接触窗和金属层间接触窗孔的刻蚀,较小窗孔的刻蚀速率比大窗孔慢。这就是微观负载效应(见下图(a)),产生该效应的原因是刻蚀等离子体气体难以穿过较小的窗孔,而且刻蚀的副产品也难以扩散出去。

减少工艺压力可以降低微观负载效应。当压力较低时,平均自由程较长,刻蚀气体较易穿过微小的窗孔而接触到要被刻蚀的薄膜,从而比较容易从微小的窗孔中把刻蚀副产品去除。

由于光刻胶会溅镀沉积在侧壁上,所以图形隔离区域的刻蚀轮廓比密集区域宽,这是由于隔离图形区域缺少由邻近图形散射离子造成的侧壁离子轰击。下图(b)说明了微观负载效应轮廓。

过刻蚀效应

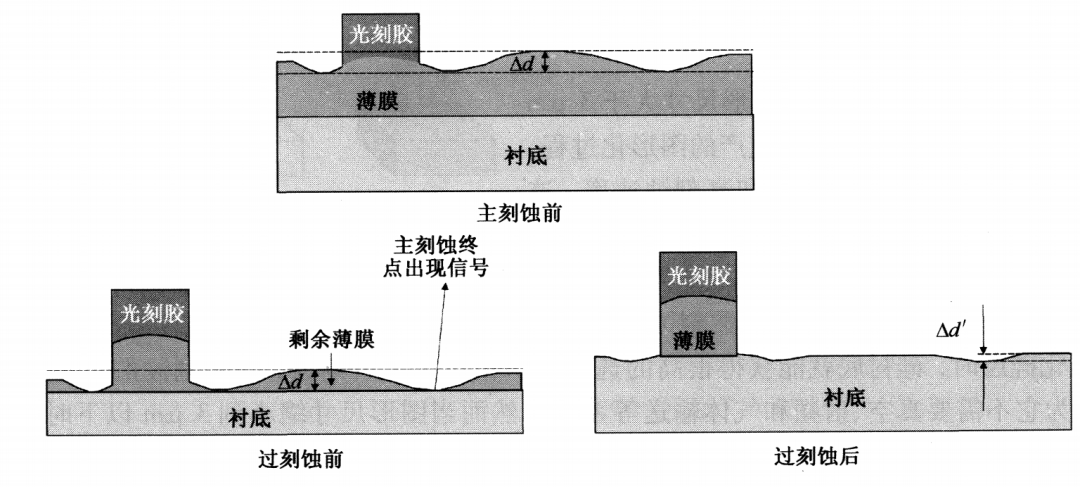

当刻蚀薄膜时(包括多晶硅、电介质以及金属刻蚀),晶圆内的刻蚀速率和薄膜厚度并不完全均匀。因此当大部分薄膜被刻蚀移除后,留下的少部分薄膜必须移除。移除剩余薄膜的过程称为过刻蚀,过刻蚀前的过程称为主刻蚀。

在过刻蚀中,被刻蚀薄膜和衬底材料之间的选择性要足够高才能避免损失过多的衬底材料。在主刻蚀中,如果主刻蚀与过刻蚀使用不同的刻蚀条件,则能够改善过刻蚀中被刻薄膜和衬底材料之间的选择性,等离子体刻蚀中的光学终点侦测器可以自动停止主刻蚀而引发过刻蚀,这是因为当主刻蚀中的刻蚀剂开始刻蚀衬底薄膜时,等离子体中的成分就会发生变化。如在多晶硅栅刻蚀中(见下图),主刻蚀不需要考虑二氧化硅的选择性。当某些区域的多晶硅被刻蚀时,氯等离子体开始刻蚀二氧化硅,氧的辐射信号强度就会增强,从而发出一个停止主刻蚀而切换到过刻蚀的信号。

下图说明了主刻蚀和过刻蚀过程。

问题:对于一个IC芯片,多晶硅的厚度为3000A,薄膜的非均匀性为1.5%。多晶硅的刻蚀速率为5000A/min,晶圆内刻蚀速率的非均匀性为5%。如果只允许损失5A(iox约40A)的栅氧化层,问在过刻蚀工艺中,多晶硅对氧化物的选择性最小值是多少?

答:考虑最坏的情况:如果薄膜最薄处(3000-3000x1.5%=2955A)的刻蚀速率最高(5000+5000x5%=5250A/min),而薄膜最厚处(3000+3000x1.5%=3045A)的刻蚀速率最低(5000-5000x5%=4750A/min),这两者的刻蚀时间差(3045/4750-2955/5250=0.0782min)就是过刻蚀时间。由于过刻蚀中损失的氧化层厚度必须小于5A,所以氧化物刻蚀速率最高为5/0.0782=64A/min,多晶硅对氧化物的选择性最小值为5000/64=78.2。

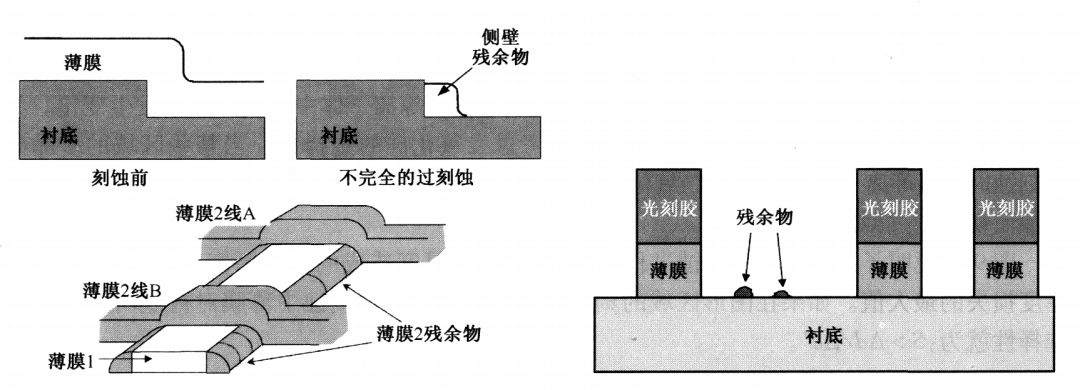

刻蚀残余物

刻蚀完成后有时会在侧壁或晶圆表面留下多余的残渣,这些多余残渣称为残余物。残余物可能是由于晶圆表面复杂形貌引起的不完全过刻蚀,下图显示了由于薄膜不完全过刻蚀而形成的梯形残留物。对于多晶硅刻蚀工艺,这种残留物是杀手缺陷,因为这可以引起多晶硅线条的短路。

完全的过刻蚀可以移除侧壁上大部分残余物。足够的离子轰击可以清除表面残余物,适当的化学刻蚀也可以剔除非挥发性的刻蚀副产品,例如在金属刻蚀中产生的氯化铜(见下图)。有机残余物可以利用氧等离子体清洁,这个过程也可用于去光刻胶。湿法化学清洁能够去除无机残余物。

审核编辑:汤梓红

-

最全最详尽的半导体制造技术资料,涵盖晶圆工艺到后端封测2025-04-15 1586

-

半导体前端工艺(第四篇):刻蚀——有选择性地刻蚀材料,以创建所需图形2023-11-27 1630

-

半导体前端工艺之刻蚀工艺2023-08-10 1853

-

半导体图案化工艺流程之刻蚀(一)2023-06-26 3190

-

半导体前端工艺:刻蚀——有选择性地刻蚀材料,以创建所需图形2023-06-15 3237

-

半导体工艺之金属布线工艺介绍2023-04-25 2923

-

半导体行业之刻蚀工艺介绍2023-04-10 6507

-

半导体行业之刻蚀工艺技术2023-04-07 5076

-

《炬丰科技-半导体工艺》半导体行业的湿化学分析——总览2021-07-09 4817

-

半导体光刻蚀工艺2021-02-05 7001

-

振奋!中微半导体国产5纳米刻蚀机助力中国芯2017-10-09 16580

-

【新加坡】知名半导体晶圆代工厂招聘资深刻蚀工艺工程师和刻蚀设备主管!2017-04-29 5321

-

6英寸半导体工艺代工服务2015-01-07 3845

-

有关半导体工艺的问题2009-09-16 5713

全部0条评论

快来发表一下你的评论吧 !