什么是车间物联网技术?

描述

引自:《制造执行系统技术及应用》(作者:饶运清)

「 1. 物联网技术简介 」

物联网(internet of things,IoT),是指通过信息传感设备(如RFID、红外感应器、GPS、激光扫描器等),按照约定的协议,把任何物品与互联网连接起来,进行信息交换和通信,以实现智能化识别、定位、跟踪、监控和管理的一种网络。物联网是在互联网基础上的延伸和扩展,它作为物与物相连的互联网,物联网是物体之间的交换数据的平台。物联网不是互联网,但它的基本理念来源还是互联网。互联网是人与人之间的联络,而物联网则延伸到了任何物品之间进行通信和信息交换。

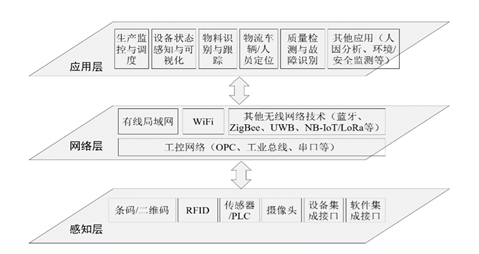

如图1所示,物联网由感知层、网络层、应用层构成。感知层用于获取网络工作所需要的信息,类似于人的五官、皮肤。在MES实际应用的传感设备很多,如条形码读写器、RFID、摄像头、机床振动传感器、温度传感器等。网络层是物联网中的处理器,类似于人的神经中枢和大脑。接收采集系统送来数据之后,它的工作就是信息转发或处理。应用层是网络与使用者之间沟通渠道,网络设计者根据分析实际需要,设计满足用户需求的智能系统。

图1 车间物联网的三层结构

车间物联网的关键技术有:自动识别技术、设备集成技术、网络通信技术、室内定位技术、边缘计算技术等。

(1)自动识别技术。让机器自动识别物体对于自动化车间非常重要,此类物体通常包括在制品、零配件、刀辅具、人员等,条码(包括二维码)、RFID、机器视觉是最常见的三种识别方式。

(2)设备集成技术。常见的设备集成技术有DNC技术、OPC接口技术、设备集成平台等。

(3)室内定位技术。位置服务是车间物联网的重要应用场景,车间内部有许多物体存在定位需求,比如物料小车、在制品和零配件、刀辅具、人员等,常见的定位方式包括无线传感器网络(WSN) 、RFID、超宽带(UWB)等。

(4)网络通信技术。车间的数据传递通常有两种形式,一是有线局域网,二是无线网络,常用的无线网络形式包括WiFi、蓝牙、ZigBee等。5G技术具有更高的速率、更宽的带宽、更高的可靠性以及更低的延时,未来能够满足数字化智能化车间的一些特定应用场景需求。

(5)边缘计算技术。边缘计算就是靠近物联网边缘的计算、处理、优化和存储。基于边缘计算技术,IoT中的许多控制将通过本地设备实现而无需交由云端,处理过程将在本地边缘计算层完成,这无疑将大大提升处理效率,减轻云端的负荷,为用户提供更快的响应服务。

「 2. 基于车间物联网的MES生产监控系统 」

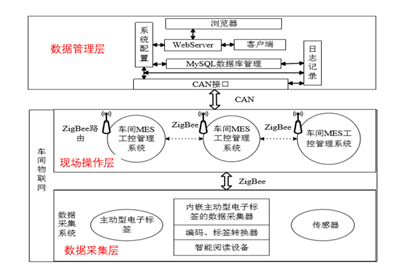

基于车间物联网,可以构建一种如图2所示的MES生产监控系统框架。该框架由三层组成:数据采集层、现场操作层、数据管理层。

图2 一种基于车间物联网的MES生产监控系统

(1)数据采集层。数据采集系统实现数据采集,初始化之后可通过 ZigBee 路由器对外置式电子标签的数据进行读写操作。在目标对象(如物料、人员等)进入网络时,有指示功能,告知标签的载体已进入网络。操作人员在接近需操作的机台时,有提示信息。非工作状态时,可将电子标签置于休眠状态,减小功耗。

(2)现场操作层。MES现场操作层提供现场操作平台,具有参数配置、故障上报以及任务请求等功能。①操作界面:可操作机台的运作,查看机台的当前工作状态及历史信息。②故障上传:如机台停转、产速异常等状况能及时反映至上位机。③任务请求:机台闲置时可申请下一步任务。④信息比对:当物料或人员接近时可读取其外置式电子标签信息,并判断是否是该机台的物料或操作人员。⑤数据写入:物料经该机台加工成半成品后,可向该半成品的外置式电子标签进行读写功能,如物料为铜丝,加工后写为双绞线。⑥参数配置:当现场生产环境发生变化时,只需进行相应的参数更改和配置即可。

(3)数据管理层。上位机MES数据管理层通过数据库实现生产数据的集中管理,以及生产管理的分析统计。具体如下:①状态监控:结合图形和数据,实时显示车间工作的状态。②计划管理:可观察车间机台的任务完成状况及分配新的任务。③通信管理:对网络进行配置,如 CAN 网络的波特率等。④数据库管理:保存历史数据,支持查询功能。⑤故障处理:观察机台的实时和历史故障信息,发送故障处理指令。⑥统计分析:根据历史记录,对产品和机器等信息做出统计分析,以图表的形式显示,供管理者参考查询。⑦日志记录:记录车间及系统每日工作状态,生成日志。

应用上述基于车间物联网的MES生产监控系统,可以进行现场数据采集、物料追踪、产品质量追溯等工作。

1)现场数据采集

人员数据采集方面,可通过数据采集系统将每个工作人员的各种信息、当天任务、所要操作的机台等数据存放在车间管理的数据库里。具体可采取如下两种采集方法:

方法一,人员的衣服上挂载ZigBee外置式电子标签,当接近机台时,与机台的智能现场采集器互相感知。外置式电子标签发送该人员的工号至采集器,采集器作为ZigBee网络的路由器发送人员工号给协调器,协调器通过CAN总线访问车间管理机询问该工号人员今天的工作任务。如果该工作人员需操作该机台,机台实时显示当前生产任务、机台的计划产量和任务预计完成时间等数据。

方法二,人员在进入车间时,在车间入口处,由数据采集器告知今天的工作任务和工作机台号等信息,信息存放在外置式电子标签内。当人员接近机台时,机台的智能现场采集器读取信息。

可以继续产品数据采集。当物料上架后,物料的电子标签被激活,物料的生产信息被传送至现场智能采集器。当物料的生产信息不符合当前任务要求时,现场智能采集器发出警报信息;当该物料在该机台加工完成后,该机台的生产信息被写入电子标签,并随电子标签转入到下一工序。

还可以进行设备数据采集。设备数据包括设备参数和设备状态,譬如当前机器的运转速度、产品的质量曲线、设备温度控制以及物料的剩余数量等等。设备参数的采集是通过现有或新增的传感器实现,设备状态的采集是通过接入设备动作的开关触点信号实现。以机器转速数据的采集为例,可采用接近开关或编码器实现机器转速的采集。首先,接近开关放置在机器轮轴旁边,轮轴每转动一圈,接近开关便发送一个脉冲信号给智能采集器。智能采集器通过读取脉冲再结合预设参数就可以计算出机器的当前转速,智能采集器含有触摸屏,用来显示或输入机器转速。

2)产品质量追溯

基于物联网现场智能感知的方法,可实现生产品质数据管理及追溯,具体方法如下:

(1)生产现场每种物料均采用独立的电子标签进行标识;

(2)当原材料入库后,电子标签记录原材料入库数据,包括:供应商、日期、材料批号等;

(3)原材料进行加工时,该原材料的电子标签中的数据被传送至现场智能数据采集器。在加工结束后,原材料数据和加工数据一起被传送至半成品的电子标签中;

(4)半成品在下一道工序加工时,其电子标签数据被传送至现场智能数据采集器,在加工结束时可获得的数据包括:原材料数据、本工序前的所有加工数据以及本工序加工数据,这些数据被传送和存储到本工序的半成品的电子标签中;

(5)依此类推,待成品生产任务结束时,其电子标签中保存有该成品的全部生产信息。待成品入库时,其电子标签中的信息被保存至库存数据库中;

(6)当产品出现质量问题时,通过销售记录查找出库记录,即可查出该产品的全部生产信息,从而实现产品品质的全过程记录及追溯。

-

什么是物联网技术?2024-08-19 5248

-

物联网技术及其应用2012-08-16 4520

-

创新物联网技术的狂欢,四月《物联网技术特刊》领航!2014-05-05 7581

-

工业领域物联网技术2016-01-24 4424

-

物联网技术在智能血压计运用2016-05-07 4676

-

基于物联网技术的室内无线定位技术研究2016-05-18 4822

-

物联网技术到底是什么技术?2017-04-20 13506

-

物联网技术在共享经济中的应用2017-06-20 4948

-

物联网技术在智能数字家庭有什么应用?2019-08-19 2317

-

物联网技术2020-06-09 3013

-

物联网技术有什么优势及功能?2021-06-27 4016

-

基于FreeRTOS与MQTT的物联网技术应用2021-08-06 1719

-

物联网技术架构2021-08-20 3433

-

基于物联网技术搭建建筑节能监控系统2021-11-18 3987

-

环保物联网技术应用是什么2021-12-20 3210

全部0条评论

快来发表一下你的评论吧 !