什么是MES生产监控系统?

描述

引自:《制造执行系统技术及应用》(作者:饶运清)

以离散制造为例,MES生产监控系统的主要目的是通过实时采集生产车间各个工序和机台的实时生产数据及状态,对产品生产过程的生产数据和机台状态进行监控,图形化分析和汇总生产计划达成情况,以及统计分析机台的开工效率,通过进行生产数据的实时分析处理,以反映车间生产的实时状态,从而提高企业生产系统的可控性,改善和优化企业的生产过程及生产管理,进而实现对车间生产系统的生产进行优化控制。

「 1. MES生产监控系统架构 」

MES生产监控系统通过对车间生产现场数据进行采集、处理及分析,实时监测和检查生产进度达成情况,发现和及时纠正生产进度出现的偏差,达到对生产进行有效控制的目的。车间生产监控系统由底层数据采集子系统、通信网络子系统、数据存储子系统和数据分析处理子系统组成。

MES生产监控系统的基本功能包括:

(1)数据采集功能:提供常见信号的输入接口,能够对生产过程数据及机台状态进行实时采集,并进行初步处理。

(2)现场交互功能:生产机台现场应具有人机交互功能,以便操作人员进行机台故障报告,接收并选择生产任务。

(3)图形化监测功能:采用图形化界面,提供给车间管理人员直观方便的监测手段。

(4)现场组网功能:现场数据采集器应具备组网接口,通过其组网功能,可将车间的所有设备组成一个网络化的设备监控系统。通过适配卡连接的上位机 PC 对处于网络中的设备进行集中监控和管理。

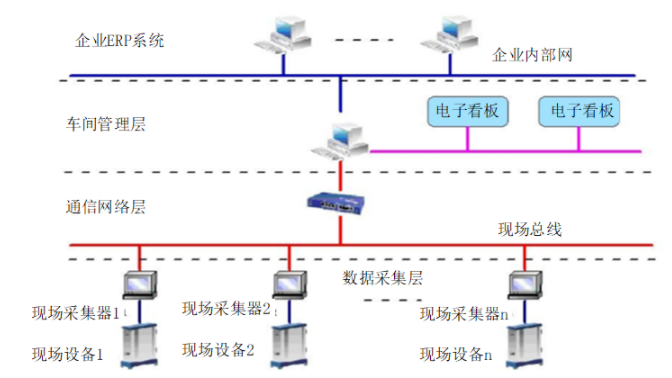

MES生产监控系统架构如图1所示。该系统架构在结构上分为3层:底层数据采集层、现场通信网络层、车间生产管理层。数据采集层主要通过安装在设备上的现场数据采集器实现对设备的自动化监测,属于整个系统的最底层。现场数据采集器节点对各种输入信号进行处理,根据程序的设定,对各种输出执行机构进行控制,以此完成该节点的监控任务。现场通信网络层负责系统的现场数据通信,实现设备节点间以及上位机和下位机节点间的数据通信。车间生产管理层通过企业内部网与企业 ERP 相连,以实现与 ERP 系统的无缝连接。同时,车间管理层负责对设备运行状况进行实时监控和数据处理,并可根据生产需求,生成各种生产报表。生产现场电子看板可采用多屏显示卡或以太网扩展。

图1 MES生产监控系统架构

「 2. MES生产监控网络技术 」

1)车间生产监控网络类型

MES监控系统网络是将企业计划层和车间执行层以及设备层有机地联系在一起的通信网络,并通过该网络实时采集生产现场的各类生产数据。为保障车间生产监控系统的内部、车间生产监控系统与企业管理层之间具有良好的通信,其MES通信网络系统应具有满足系统要求的带宽,并能实现双向通信,每一个网络节点都能获得其需要的信息,同时也能将节点采集的生产信息发布出去。

MES生产监控系统网络应具备满足以下功能要求:

(1)双向性。应支持节点间的双向通信,即每一个节点在工作需要时都可以接受和发送信息

(2)多节点。应能挂载一定数量的节点,车间的特点就是机台多、人员流动大及物料转移频繁等,这些都要求现场通信网络能够挂载足够的节点。

(3)优先级。在现场通信网络中流通着不同类别的信息,网络结构应该具有裁定各信息的优先级的功能,保证重要的信息优先处理。

(4)可靠性和实时性。由于信息的错误或者延时较大都有可能带来不必要的损失,因此应保证网络安全可靠、及时快速;并且一旦某一节点发生故障,网络还能正常工作。

(5)可维护性。根据企业需要,车间的机台或生产的产品随时有可能增加或减少,因此当减少一个节点,或者有新的节点需要加入网络时,网络应不需要或者只需很小的改动。

应用于工业现场的MES生产监控网络分为有线网络和无线网络两大类。有线网络主要包括:现场总线网络(field bus)、工业以太网络和 RS485 网络等。现场总线网络基于现场总线技术组建现场测控网络,现场总线是一种应用于工业现场的数字通信技术。现场总线有40余种,常用的现场总线有基金会现场总线(foundation field bus,FF)、 Lonworks、PROFIBUS、控制器局域网(controller area network,CAN)等。工业以太网络是以太网技术在工业领域的应用,由于其低成本和高传输速率等特性,在工业现场中常与现场总线结合使用。工业以太网标准与以太网 IEEE802.3 标准兼容,但根据工业网络的应用需求,工业以太网需满足实时性、环境耐受性、可靠性、抗干扰性和数据安全性等要求。由于大多数仪器仪表的接口方式采用 RS-485 或 RS-232,并且价格低廉、实施方便,因此 RS-485 网络也是工业现场应用较为广泛的网络系统之一。RS-485 是一个物理层的标准协议,可以承载多种现场总线协议。RS-485 采用平衡发送和差分接收,最大的通信距离约为 1200m(在 100Kb/S 传输速率下),极限传输速率为 10Mb/S。RS-485网络数据通信能力相对于现场总线或工业以太网较弱,但因具有较强的抗干扰性能,且系统价格低廉,布线操作简单,因此也广泛应用与工业现场的数据采集组网中。无线通信网络则由于有效避免了有线网络的布线难题,为布网复杂区域实施网络控制提供了解决方案。应用较为广泛的无线通信技术包括:Bluetooth(蓝牙)、WLAN(无线局域网)、UWB(超宽带)和 ZigBee 等短距离无线通信技术,以及 GSM/GPRS移动通信技术等。

2)基于ZigBee的无线传感器网络

Zigbee技术是一种成熟的应用于短距离和低速率下的无线通信技术,其特点是小范围、能耗小,适用于各类智能化控制或者远程控制。又因为它低复杂度和低成本,在小型无线联网且需要控制成本的控制系统中大受欢迎。使用 ZigBee 技术组网的两个节点之间的传输距离虽然较近(只有70m左右),但是在一个网络中可布置几千个节点,每个节点间可以互相传递数据。类似一个蜂窝系统,这样信息在节点间相互传递,使得节点间通讯距离可以无限扩展。ZigBee网络以其较低的功耗、较大的网络容量以及可靠的安全性,使得该技术与RFID结合时非常适合用于MES车间环境。

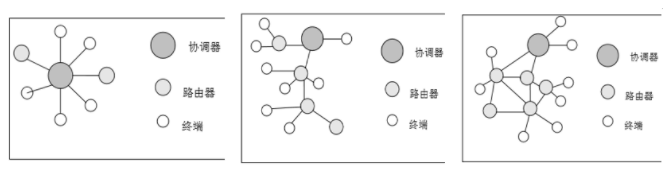

ZigBee网络可采用星型(Star)、树形(Cluster-tree)、网状(Mesh)等多种拓扑结构,如图2所示。

(a)星型结构 (b)树形结构 (c)网状结构

图2 ZigBee网络的三种拓扑结构

(1)星型拓扑结构:由一个节点呈向外散发状,子节点之间全部围绕在该节点周围。中间的父节点是协调器,周围的子节点通信都要通过中间的父节点。周边的子节点可以只用作接受发送信息的终端设备,也可以是功能较为完备的路由器。星型网络优缺点都很明显,优点是构造简单,布点容易,维护也非常方便;缺点则是通信都要通过中心节点,中心节点压力很大,信息交流性不强。

(2)树形拓扑结构:将多个简单的星型网络呈树状连接起来,最上面的中心节点被用作整个网络的协调器,其余中心节点用作路由器,这样就构成了树形拓扑网。树形的网络的特点是易于拓展,寻点便宜。

(3)网状拓扑结构:较之上述两种拓扑结构有着更加丰富的选择和变化,路由器之间可以自由通信。任意节点间需要通信时可以寻找最优化的一条路径,优点是减少了通信时间,缺点是该结构需要配备足够大的存储空间。

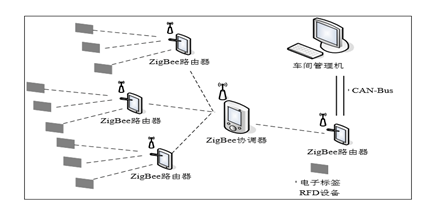

ZigBee网络由ZigBee协调器、ZigBee路由器和ZigBee终端组成,协调器和路由器必须为全功能设备,网络由协调器发起,并由协调器分配64位网络地址。在MES生产监控系统中,将ZigBee与RFID技术相结合,大大扩展RFID的工作范围与目标对象的读取距离。图3所示是与RFID技术结合的ZigBee网络结构图。

图3 与RFID技术结合的车间ZigBee无线网络

与GPRS/GSM无线网络相比,ZigBee的最大优势在于其信号传递不需要通过通信基站,ZigBee 的每一个网络节点(不包括简单功能的设备终端节点)具有数据转发和连接网络的作用,这在 ZigBee 网络中起到的与基站类似作用。因此,相较于GPRS/GSM,基于ZigBee的无线网络更适合用于MES车间生产监控系统。GSM/GSM主要用于大型网络,造价较高,在工业领域中较常用于设备异地的远程监控,或地域分布广泛的监控系统。而ZigBee网络可以根据使用者的实际需求,在监控车间区域灵活布点,适用于一定范围的网络设计,并且ZigBee更具有可靠、实时、维护简单等优势。运行成本方面,现有的GPRS/GSM 网络需持续支付使用费,其终端成本也不低。而ZigBee设备成本低廉,特别是网络中的终端设备节点(只作接受和发送数据用)。此外,ZigBee开发技术成熟,且维护更简单。

ZigBee无线网络与传感器技术相结合就形成了基于ZigBee的无线传感器网络(WSN)。无线传感器网络是一项通过无线通信技术把大量传感器节点以自由式进行组织与结合进而形成的网络形式。传感器网络实现了数据的采集、处理和传输三种功能,它能够协作地感知、采集、处理和传输网络覆盖区域内被感知对象的信息,并最终把这些信息发送给网络的所有者。无线传感器网络支持众多类型的传感器,ZigBee无线网络与制造车间中的各类传感器结合形成的无线传感器网络,可以自动采集和监测车间生产环境信息,如温度、湿度、噪声、光照、电磁、机床状态、物料位置、人员状态等,为MES车间生产管理与实时过程管控提供有效支持。

-

可与MES系统集成的数据采集监控平台2024-12-16 2128

-

MES - 制造执行系统2025-09-04 3341

-

MES系统软件2018-08-04 8989

-

汽车企业MES系统案例2018-08-22 3061

-

装配生产线MES系统软件2018-12-20 1561

-

MES系统软件的生产过程控制2019-01-09 1965

-

MES系统软件对生产与管理的作用2019-01-25 2156

-

数控车间MES系统应用2019-07-05 3888

-

mes系统是什么2021-07-01 1696

-

深圳MES系统如何提高生产效率2024-03-25 926

-

MES系统对生产追溯的好处2024-04-08 1361

-

东莞mes系统:提高生产效率的利器2024-05-21 870

-

MES系统如何实现生产车间的实时监控、精准调度2024-10-07 1606

-

MES系统如何提高生产效率2024-10-27 1348

-

mes生产执行系统如何实时监控设备状态?这些预警功能太实用2025-04-15 1226

全部0条评论

快来发表一下你的评论吧 !