什么是机床空间误差补偿技术?

描述

改编自:《新一代智能化数控系统》(作者:陈吉红,杨建中,周会成)

误差补偿技术分为硬件补偿和软件补偿。其中,硬件补偿主要是通过机床的机械结构进行调整,减少机械上的误差,如制作校正尺补偿螺距误差、制作凸轮校正传动链误差等。硬件补偿不适用于随机误差且缺乏柔性。软件补偿是指通过计算机对所建立的数学模型进行运算后,发出运动补偿指令,由数控伺服系统完成误差补偿动作。软件误差补偿的方法动态性能好、经济、工作方便可靠,是提高机床精度的重要手段。

数控机床的误差补偿系统一般由四部分组成:误差信号的检测,误差信号的建模,补偿控制,补偿执行机构。

(1)误差信号的检测。误差信号的检测分为直接测量和间接测量。直接测量误差是在机床不同的位置和温度分布条件下,使用激光干涉仪等设备或其他光学方法来测量误差分量的技术。间接估计误差的方法是先用球杆仪等测量设备检测机床加工零件的表面形状误差或者最终误差,然后利用运动学模型求解各误差分量。直接测量误差分量更精确、更简单明了。间接估计误差分量则更加快捷有效。还有另一种方法是,将工件尺寸和形状误差的测量值用于估计机床误差。其中,机床几何误差通过专用的设备能够较为准确地测量。机床热误差由于在很大程度上取决于加工周期、冷却液的使用,以及周围环境等多种因素,所以要精确测量是相当困难的。

(2)误差信号的建模。机床加工精度最终是由机床上刀具与工件之间的相对位置决定的。机床上刀具与工件之间的相对位置误差可用运动学建模技术来计算。误差的建模和预报是实施误差补偿的基础,同时又是各种间接测量方法的理论基础,因此,进行误差综合建模技术的研究非常必要。目前,误差综合建模主要是基于多刚体运动理论,采用标准的齐次坐标变换方法建立刀具和工件的运动关系模型,然后基于小误差假设进行模型简化得出误差综合模型。

(3)误差补偿控制。数控系统中的误差补偿软件是根据所建立的误差模型和实际加工过程,用计算机计算将要补偿的误差值,然后将其转变为数控代码的。所加载的误差测量数据和数控代码一同上传到补偿模块中,此时补偿模块的各个误差补偿参数被定义,然后生成补偿后的数控代码,从而输出补偿控制量。

(4)补偿执行机构。误差补偿方法的实施主要可以分为两种:一种是基于加工程序修改的补偿方法。这种补偿方法由于无法补偿热误差且只能应用在大批量生产条件下,因此其应用存在局限性。另一种是基于控制器的补偿方法,一般是对机床的控制参数进行设置实现补偿,即数控系统本身可以进行误差的补偿。基于数控系统补偿的热误差补偿是通过热膨胀系数的设定和测量机床的关键热源来预测运动轴的直线定位误差随温度的变化而变化的。

「 1. 三轴机床的空间误差补偿技术 」

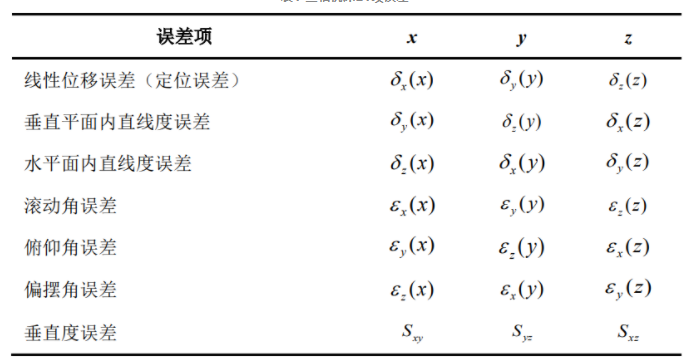

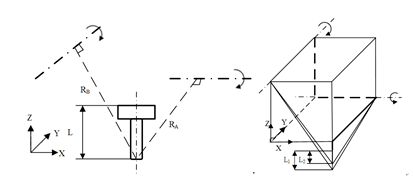

目前,三轴数控机床的空间误差主要分为21项误差元素,包括3项线性定位误差、6项直线度误差、9项转角误差和3项垂直度误差(如表1、图1所示)。

表1 三轴机床21项误差

图1 三轴机床21项误差示意图

1)定位误差

数控机床的定位误差是指所测机床运动部件在数控系统控制下运动时所能达到的位置精度。定位精度又可以理解为机床的运动精度。数控机床的移动是靠数字程序指令实现的,故定位精度取决于数控系统和机械传动误差。机床各部件的运动是在数控装置的控制下完成的,各运动部件在程序指令控制下所能达到的精度直接反映加工零件所能达到的精度,定位精度是一项很重要的检测内容。

2)直线度误差

直线度误差是指直线上各点跳动或偏离此直线的程度。直线段误差主要是通过测量圆柱体和圆锥体的素线直线度误差(参见几何公差)、机床和其他机器的导轨面以及工件直线导向面的直线度误差等。常用的测量方法有直尺法、准直法、重力法和直线法等。

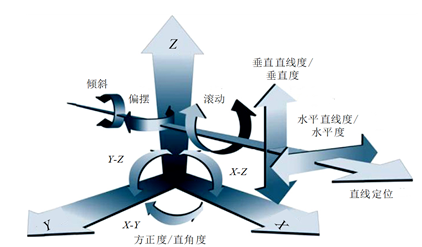

3)转角误差

转角误差是指机床运动部件沿坐标轴移动时绕其自身坐标轴或其他坐标轴旋转而产生的误差。绕其自身坐标轴旋转产生的误差成为偏摆角误差;在垂直于运动平面方向旋转产生的误差称为俯仰角误差。沿X轴运动时有3项转角误差:绕X轴的为滚动角误差,绕Y轴的为偏摆角误差,绕Z轴的为俯仰角误差,如图2所示。

图2 沿坐标轴移动的转角误差

三轴数控机床的空间误差补偿流程如下:

(1)空间误差测量

机床误差检测可分为单项误差分量检测和综合误差分量检测两种方法。

单项误差分量检测是选用合适的测量仪器,对数控机床的多项几何误差如:定位误差、直线度误差、转角误差、垂直度误差等进行直接单项测量的过程。根据测量基准的不同,单项误差分量检测方法可以分为3类:一是基于量规或量尺的测量方法,常用测量仪器有金属平尺、角规、千分表等;二是基于重力的测量方法,常用仪器有水平仪、倾角仪等;三是基于激光的测量方法,常用仪器为激光干涉仪和各种类型的光学镜。其中使用多普勒双频干涉仪进行检测的方法应用最广。但激光干涉检测方法普遍存在安装调试极不方便、对测量环境要求高、测试周期长等缺点难以适应现场快速高效的测量要求。

综合误差分量检测是通过数学辨识模型实现误差参数分离,使用测量仪器一次就可同时对数控机床多项空间误差进行测量的方法。综合误差分量检测仪器与方法有:基准棒-单项微位移法(TBUP)、基准圆盘-双向微位移计测头法(DGBP)、双规球法(DBB)、全周电容-圆球法(CBP)、二连杆机构一角编码器法(PTLM)、四连杆机构法(PM)、激光球杆法(LBB)等。其中,TBUP和DGBP都是早期形成的方法,它们均能用于圆插补运动的质量判定,但测量范围及精度有限。PFLM和PTLM的测量精度有所提高,但是只能用于单一圆平面检测,难以回溯精度异常源。随着检测方法方面研究成果的出现,在国际上基本形成以规则圆形轨迹误差运动测试溯因方法为主流的倾向。

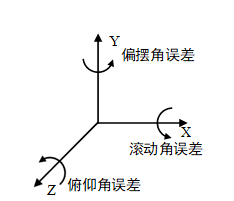

各种典型的测量仪器应用于数控机床单项误差分量检测,其中多普勒双频干涉仪可测项目范围最广,几乎包括机床精度检测的所有主要指标。图3为采用Renishaw XM-60多光束激光干涉仪和Renishaw QC20-W球杆仪测量机床的定位误差、直线度误差和角度误差。

图3 机床21项误差测量

(2)空间误差建模

三轴机床空间误差建模是建立描述机床各几何误差项与空间误差模型之间的数学关系。常见的误差建模方法有三角几何法、矢量描述法、误差矩阵法、二次关系法、多体运动学法。其中三角几何法、误差矩阵法、二次关系法等都需要针对不同机床建立相应的模型,针对性强但是通用性差。多体运动学法以多体系统理论及齐次坐标矩阵变换为理论基础,建立数控机床的空间几何误差模型,这类方法建立的模型具有较强的通用性,能够较准确的表示数控机床各项空间误差,成为数控机床空间误差建模的主流方法。

(3)空间误差补偿

三轴机床的空间误差补偿的方式有:函数型和列表型。函数型是通过理论分析或实测误差数据建立误差数学模型,将误差函数表达式存入计算机,根据机床和仪器的现行名义坐标位置以及其他变量,由误差函数式实时求出其误差修正量进行误差补偿。

列表型是将实测误差补偿点或根据实测误差曲线确定的补偿点列成误差修正表或矩阵存入计算机,在误差补偿时,若机床的实际变量与误差修正表中的某一数据点(或补偿点)相同时,通过查表取出该点的误差修正矢量,进行误差修正。否则采用内插值算法,计算误差修正矢量进行修正。目前,三轴机床空间误差主要采用列表型的方式进行补偿。

线性位移的补偿:对误差曲线进行采样建立补偿值序列,得到误差补偿值序列后,当前当前运动轴在各位置处的补偿值按线性插值计算得到,补偿时补偿值将会与当前运动轴指令坐标叠加。直线度误差补偿的方法与线性位移误差补偿的方法类似,不同之处在于直线度误差补偿的运动轴和补偿轴不是同一轴,根据当前运动轴位置计算得到的补偿值将会与指定的补偿轴指令坐标进行叠加。垂直度误差补偿的方式有所区别,垂直度的误差与机床运动轴位置无关,不需要建立补偿值序列,根据测得垂直度误差计算得出。

「 2. 五轴机床运动学误差补偿技术 」

1)五轴机床的运动学误差

与三轴机床相比,五轴机床主要增加了旋转轴。除了直线轴的空间误差外,旋转轴在运动过程中受许多因素的影响,比如轴承的轴向跳动和径向跳动、轴套和主轴的圆柱度误差等也会带来空间误差。旋转轴在运动时回转轴轴线的位置偏离理想位置产生位移误差和转角误差,旋转轴之间的平行度、垂直度误差等。

2)五轴机床运动学结构参数的标定

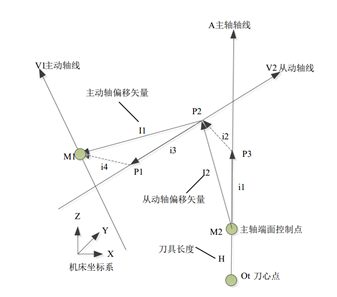

五坐标刀具中心控制(RTCP)是五轴联动数控系统极其重要的功能。RTCP功能的实现是基于主动旋转轴轴线方向与偏移和从动轴轴线方向与偏移的空间坐标转换,因而五轴机床主动旋转轴与从动旋转轴结构参数是RTCP控制及其重要的参数,主动轴轴线与从动轴轴线方向、主动轴轴线与从动轴轴线方向偏移称为RTCP参数。五轴结构参数的测量精度直接决定了RTCP功能的好坏,从而影响刀具中心点定位精度,因此五轴机床结构参数精密标定意义重大。五轴机床RTCP算法标定方法有以下几种:

(1)利用空间立体几何概念建立机床的运动结构立体几何模型(图4),通过必要的数据测量,运用数学计算公式计算出各旋转轴的偏心距和刀尖距离旋转中心的距离。通过计算得到第一旋转轴半径和第二旋转轴半径,将计算出的五轴RTCP算法变换所需的几何矢量填入数控系统中,完成五轴RTCP参数的标定。

图4 基于机床运动结构的立体几何模型

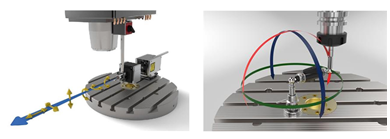

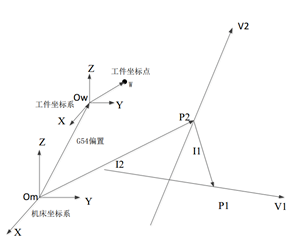

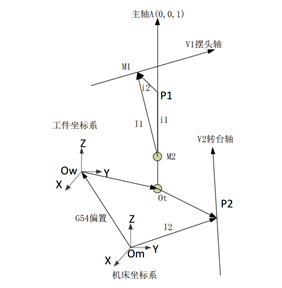

(2)基于空间运动学理论,建立通用五轴机床RTCP参数统一计算模型,通过测量工具获取观测点绕轴旋转空间轨迹坐标,用最小二乘法对离散轨迹点进行平面圆拟合,拟合圆平面法矢即是旋转轴轴线方向,拟合圆圆心是旋转轴轴线上的一点,这样可以在空间中唯一确定旋转轴轴线。图5~图7分别为双摆头、双转台和混合型五轴机床的RTCP控制模型。

图5 双摆头RTCP控制模型

图6 双转台RTCP控制模型

图7 混合型五轴机床RTCP控制模型

「 3. 高性能数控系统的典型空间误差补偿功能 」

各个数控企业在空间误差补偿技术上进行了深入的研究,取得了关键技术的突破,在各自的高性能数控系统上开发了空间误差补偿功能。

1)西门子840D系统空间误差补偿-VCS

为了减小机床21项几何误差对机床空间位置的影响,西门子数控系统采用如下方案:激活SINUMERIK 840Dsl VCS空间误差补偿功能;通过三维激光跟踪仪,测量采集所有轴各自的几何误差,根据各误差数据,定义机床专用的补偿范围,并将检测得到的误差数据转换为SINUMERIK 840Dsl的补偿数据,进行补偿。

动态间隙补偿功能:系统会根据轴的运行方向激活一半大小的、有符号的补偿值来对轴由于运行到终点的动态特性(速度、加加速度等)所产生的位置误差进行补偿。

通过“插补补偿”功能可对位置相关的几何误差进行修正,包括丝杠螺距误差和测量系统误差、垂度误差和角度误差。“插补补偿”细分为以下两种补偿方法:丝杠螺距误差和测量系统误差的补偿;垂度和角度误差的补偿。

具体的实现过程为:在调试时通过测量系统确定误差补偿值,保存到一张补偿表中。轴运行期间,系统会利用控制点进行线性插补运算,从而修正实际位置。

2)FANUC的三维误差补偿和三维机床位置补偿

在普通的螺距误差补偿中,补偿是利用一个指定的补偿轴(单轴)的位置信息来实现的。例如,利用X轴的位置信息对X轴进行螺距误差补偿。三维误差补偿功能通过从周围补偿点(8个补偿点)的补偿值计算三轴的补偿数据来调整当前位置,它是根据包含三个补偿轴的补偿区域(长方体)的内部比例进行调整的。

三维机床位置补偿是根据机床坐标指定的补偿点和与之相关的补偿量计算出近似的误差线,并补偿沿这些直线加工过程中出现的机床位置误差。该函数使用由10个补偿点和当前机器位置组成的9个近似误差线,在这些直线上的任意位置执行插值补偿。补偿数据可在PMC窗口中重写或使用可编程参数输入(G10 L52),重写后的值立即生效。因此,该函数可用于补偿加工过程中发生的机床位置误差。

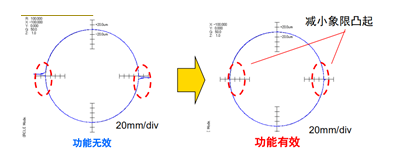

该功能使用电机检测器和外置光栅尺的信息,测定反向间隙内齿牙的位置,根据电机位置优化反向补偿,减小反转时的象限突跳。其效果如图8所示。

图8 使用智能反向间隙补偿(全闭环)功能的效果比较图

3)OKUMA的几何误差测量与补偿功能

OKUMA数控系统中“5-Axis Auto Tuning System”功能通过利用接触探测器与标准球测量“几何误差”,并按照测量结果进行自动补偿控制,从而提高五轴加工机床的运动精度,如图9所示。

图9 几何误差示例

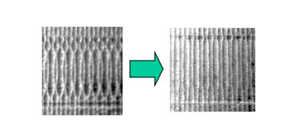

另外针对进行往返操作的模具加工加减速造成滚珠丝杆产生的挠度误差,OKUMA会根据指令加速度预测滚珠丝杆的挠曲量,对滚珠丝杠的挠度进行补偿,如图10所示。

图10 滚珠丝杠挠度补偿前后模具加工表面的折痕

-

PanDao应用:输入中频空间公差,最小中频波长2025-06-04 376

-

数控机床技术资料2008-12-30 5197

-

测量误差的线性补偿问题2018-05-31 4885

-

数控机床的螺距误差检测及补偿2009-05-05 910

-

基于椭圆假设的电子罗盘误差补偿方法2009-06-22 759

-

基于Web的数控曲面磨床几何误差补偿技术2009-10-12 1375

-

机床和半导体制造设备的精密测量技术2011-05-24 995

-

PLC机械一体化数控机床误差补偿模型设计2018-01-26 1152

-

GT-100系统速度规划和误差补偿算法研究与实现2018-12-29 1654

-

机床热误差的来源、获取方法及优化方法等2021-04-16 1503

-

多元化的数控机床和伺服系统应用2022-11-10 962

-

SJ6000激光干涉仪进行数控机床螺距误差补偿要点2022-03-21 4028

-

激光干涉仪在几何误差软件补偿技术上的实践2022-03-04 2134

-

一文读懂中图仪器在机检测与机床校准补偿系统2024-02-03 528

-

磁性编码器非线性误差补偿及在重型机床高精度伺服控制中应用2025-05-16 1039

全部0条评论

快来发表一下你的评论吧 !