联合飞机的无人直升机的旋翼系统是怎样的?又有什么优势?

军用/航空电子

描述

共轴刚性旋翼直升机是未来高速直升机发展的方向。联合飞机无人直升机紧跟直升机发展的潮流,采用了共轴双旋翼构型。那么,联合飞机的无人直升机的旋翼系统是怎样的?又有什么优势?现有“明星”产品又有哪些?下一步将进行哪些升级与跨越?在本文,您将得到答案。

联合飞机旋翼系统

联合飞机旋翼系统:千磨万击最坚韧,任尔东西南北风

经过近十年的发展和多个平台的成功研制,联合飞机已经形成了全面的旋翼系统设计、制造和试验能力。旋翼系统研制团队核心成员有30多年直升机旋翼研制经验,参与了国家多个重点直升机型号旋翼系统研制,针对铰接式、无铰式和无轴承构型等不同构型旋翼,具有桨毂、自动倾斜器和复合材料桨叶结构设计能力,还兼具旋翼动力学、气弹稳定性、强度计算和分析能力。联合飞机现已有面积为7600平方米的复合材料桨叶专用生产车间,含2000平方米的净化间,具有模压和热压罐等设备,可以生产常规构型桨叶和无轴承复合材料桨叶。建设了旋翼试验室,建立了桨叶静态动特性、桨叶静强度和疲劳强度等试验台。目前已经成功研制了350kg、550kg和3吨级共轴直升机旋翼系统,并在无人直升机型号上成功应用。与此同时,联合飞机还开展了万向铰旋翼、IBC旋翼等旋翼技术研究,为未来平台储备能力。 目前,联合飞机已经完成多套旋翼系统研发,并已成熟应用,比如:

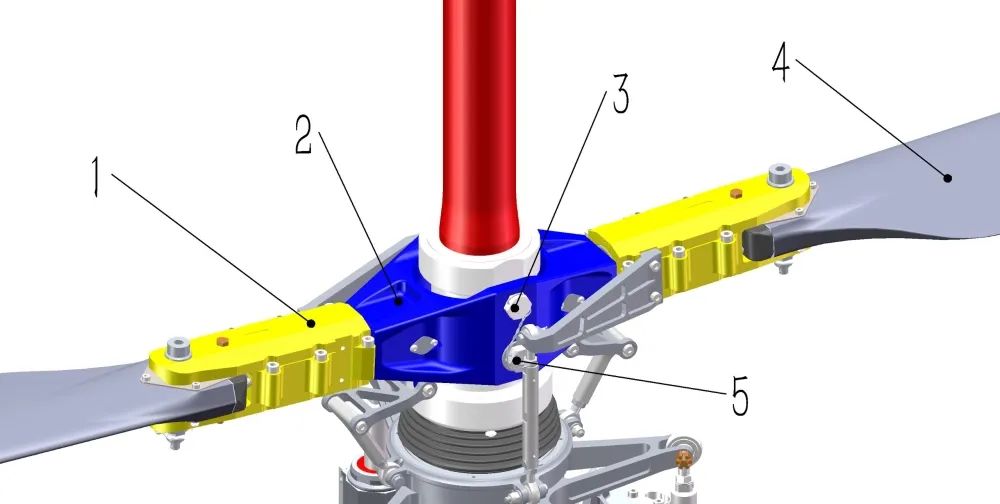

TD220旋翼系统: TD220无人直升机采用半铰接式桨毂构型,配备单销桨叶,依靠桨叶根部弹性阻尼器实现摆振运动,依靠桨毂内部金属轴承实现桨毂变距运动;操纵部分采用了家族化电控共轴旋翼技术。

TD450旋翼系统: TD450无人直升机的平台桨毂和操纵采用模块化设计,具有结构紧凑、可靠性高、易于维护等优点。桨毂采用无铰式桨毂构型,设有变距铰,无挥舞铰与摆振铰,依靠桨叶本身的弹性变形实现挥舞与摆振运动、实际计算和试飞证明,其具有很高的操纵功效以及很强的机动特性。操纵部分采用了家族化电控共轴旋翼技术。

定制化产品: 联合飞机在满足自身需求的同时,现在还可为用户提供定制化直升机旋翼类产品与定制化复合材料桨叶。可按照客户实际需求,为不同重量级别共轴类、单旋翼带尾桨直升机提供安全、易用和低成本旋翼系统解决方案。还能按用户需求,设计、优化和匹配不同旋翼直径、需用功率、操纵功效的复合材料桨叶,提供旋翼桨叶方案论证、详细设计及计算分析、制造、验证、使用维护等方面定制化解决方案。

卓越的系统研制能力产生强劲的升力与控制力

“直升机制造商是否具备桨叶自主设计和加工能力是衡量其实力的标准之一。”联合飞机现在具有旋翼系统整体的研发与生产能力,攻克一系列难关,研发了多个软件,专业、科学、严谨地解决研制中的难点。

1-旋翼气动设计能力 旋翼的气动设计是直升机研制的关键技术之一,联合飞机已建立了一套以悬停效率及前飞升阻比为优化目标的旋翼气动外形优化设计流程。目前,已经完成TD220、TD450等平台的旋翼气动设计以及试飞验证。

2-多种构型的旋翼及操纵系统的设计能力 依据行业规范、标准及相关技术指标要求,联合飞机开展桨毂和操纵设计选材、结构参数确认、构型选择、强度、刚度及疲劳强度计算、零组件设计、运动仿真、干涉检查、六性设计等工作。结合自研桨叶,形成了安全可靠、操纵便捷、性能优越的无人直升机旋翼系统。目前公司可开展半铰接式、无轴承式、无铰式、金属铰接式和万向铰式等类型桨毂及配套操纵研发。

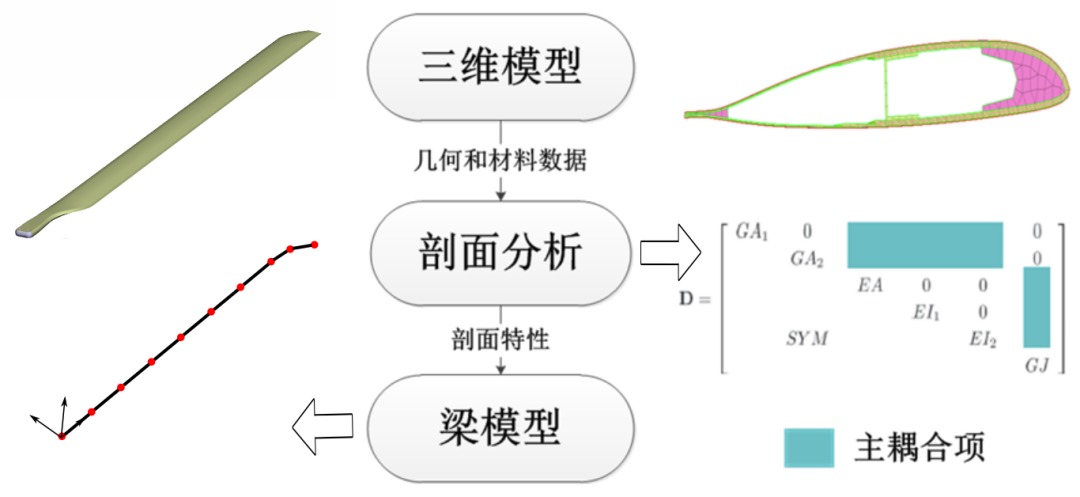

3-复材桨叶参数设计、旋翼动力学设计及评估 旋翼动力学设计是直升机设计的重点和难点,它直接关系到直升机的整体振动,对大型直升机来说更是如此。为更好进行旋翼动力学设计,公司开发了一系列软件解决相应问题,并成功设计制造出直径4.6m的半铰式旋翼桨叶、直径6.4m的无铰旋翼桨叶、直径6m和10.2m的无轴承旋翼桨叶。与此同时,在桨叶剖面特征分析上,联合飞机自研了剖面特性设计软件。在动力学优化设计方面,联合飞机采用旋翼动力学综合分析软件,建立了旋翼动力学模型。

剖面特性图

4-复合材料桨叶制造能力

复合材料桨叶的使用寿命可达6000h以上,大大提高旋翼系统的安全性能,降低桨叶全寿命的使用成本。联合飞机桨叶制造采用闭合模具热压固化成型工艺,保证桨叶外形能够严格贴合模腔型面,使桨叶扭转角、翼型剖面精度和表面粗糙度等关键外形参数精准满足设计要求。

桨叶成型模具

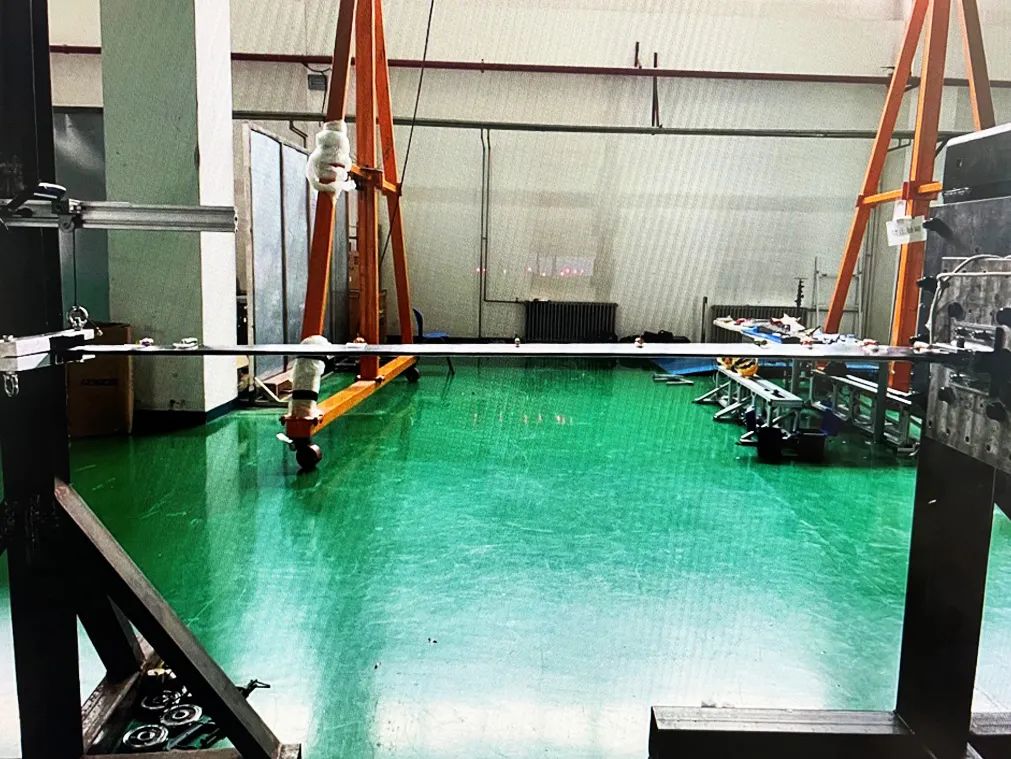

5-桨叶试验能能力

桨叶试验目前具备静态动特性测试、桨叶静强度和疲劳强度试验、桨叶飞行载荷测试、桨叶锥体和动平衡测试等。这些测试,分别为桨叶强度、疲劳寿命和动力学特性等方面的验证提供支撑。

扭转刚度测试

三大优势技术:成就安全、稳定、精准飞行

联合飞机旋翼系统采用模块化、系列化和家族化设计,具有先进的设计理念,强大的自主研发能力。与此同时,联合飞机旋翼还采用电控共轴旋翼、无轴承旋翼、无铰式旋翼等技术,实现安全、稳定、精准飞行。

01、电控共轴旋翼技术

电控共轴旋翼技术采用上下旋翼独立分控方式,实现独立总距及周期变距的精准操纵,解决了传统共轴旋翼传动结构和操纵系统复杂、操纵效率低、零件数量多、重量大、维护性差的问题。电控共轴旋翼技术使零部件减少50%,重量减轻40%。联合飞机上旋翼采用旋翼轴内操纵,大幅提高可靠性和使用维护性,降低废阻功率;旋翼驱动系统、旋翼驱动方法及装置专利技术在中国及美、俄、日等国均已获得发明专利授权,并先于西科斯基公司在美国获专利。

电控共轴旋翼

02、无轴承旋翼研制能力

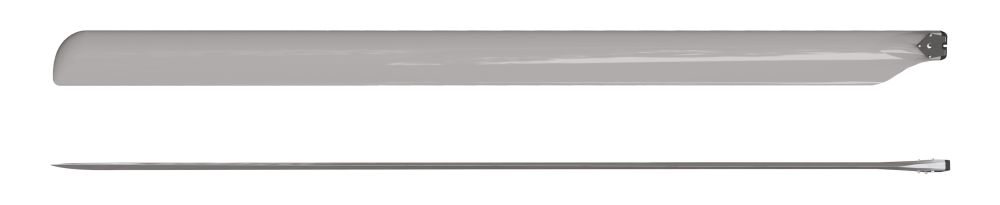

无轴承旋翼作为第四代直升机的重要标志之一,通过柔性梁的弹性变形实现旋翼挥舞、摆振和变距三铰合一,柔性梁的设计是无轴承旋翼设计的核心。 联合飞机设计团队通过动力学、强度、寿命等综合分析及试验验证,完成了柔性梁剖面结构、桨叶铺层结构、结构选材和成型工艺优化,突破了复合材料一体化柔性梁设计及制造等一系列关键技术,形成了一套完整的无轴承旋翼设计方法,积累了大量制造经验,成功跻身国内无轴承旋翼研发的第一梯队。

无轴承旋翼桨叶

03、无铰式旋翼研制能力

采用无铰式旋翼可提高旋翼系统的可靠性和维护性,且有很高的操纵功效和角速度阻尼。但无铰式旋翼挥舞、摆振和扭转之间的耦合变得十分明显,结构受载和振动更为严重,这也成为无铰旋翼设计的重难点。

无铰式旋翼桨叶 联合飞机设计团队通过旋翼动力学设计,调节旋翼旋转动特性,增加有益耦合以减小振动载荷;适当提高一阶挥舞以提高操纵功效;进行桨叶强度评估与飞行载荷测试保证桨叶强度和寿命,最后成功研制出一款直径6.4m的无铰式旋翼系统,应用于550kg级共轴直升机,已进行多次0至50m/s的试飞测试和验证。

下一代旋翼产品:更高、更快、更远

近年,以V22和V280作为下一代高速运输直升机的代表作,受到极大关注。联合飞机行走在技术最前沿,以前沿技术为用户提供出众产品。 一种旋翼同时具备直升机旋翼和螺旋桨的功能,可以使其实现直升机的悬停、前飞、侧飞等典型飞行模式,也可以在旋翼倾转为水平拉进状态后实现螺旋桨飞机的水平飞行,可以使其飞的更高、更快、更远。

联合飞机是专业从事无人机等装备研发、 生产和服务的企业集团,工信部授予的“专精特新小巨人”企业。 拥有无人机全产业链研发服务能力,倾力为政府、军方及合作 伙伴提供无人机装备及整体解决方案,服务国民经济和国家安 全重大需求。 联合飞机在京、粤、皖、陕、川等地实现产业布局,打造集无 人机设计研发、生产制造、部装总装、集成试验一体化基地。拥有一系列自主知识产权核心技术,自主研发的飞行控制系统 和电控共轴技术打破西方国家封锁,填补国内空白。获得美国、 俄罗斯、欧盟等40 余项发明专利授权和20余项软件著作权授权, 国内发明专利180余项,在国内外同行中处于领先水平。

编辑:黄飞

-

无人直升机的设计和组装资料2023-09-20 658

-

请问一下四旋翼直升机姿态检测与遥控电路该怎样去设计呢2021-12-20 1749

-

无人机知识笔记相关资料下载2021-06-30 1109

-

直升机旋翼和无人机叶片有什么不一样的2020-04-10 1817

-

直升机旋翼和无人机的叶片有什么不一样2019-10-24 3264

-

无人直升机在农业上的应用优势2019-01-26 1803

-

基于视觉的四旋翼直升机系统和方法2017-11-14 1113

-

多旋翼无人机的结构和原理2016-12-23 4986

-

无人直升机旋翼转速控制器设计2016-01-15 987

-

【AWorks280试用申请】通用多旋翼无人机安全保护系统2015-10-23 1917

-

我想做一款无人直升机的飞行控制系统,大家怎么看2015-09-28 5182

-

基于ARM内核单片机的四旋翼直升机飞行控制系统设计2013-07-25 3582

-

无人驾驶直升机地面控制台关键技术研究2011-03-07 4121

全部0条评论

快来发表一下你的评论吧 !