动力电池动态碰撞研究比对分析

电子说

描述

1引言

电动汽车的安全一直是消费者们关注的重点,随着电动汽车的广泛推广,其安全性及测试技术越来越受到重视,如何全面有效的评估电动汽车的安全情况更是万众瞩目。动力电池作为电动汽车的关键零部件,如何进行有效的、接近于实际工况的动态接触碰撞测试是电动汽车安全评估的焦点问题。然而现有评价手段多以静态、非接触碰撞为试验方法,缺乏对实际事故场景中动力电池遭受动态碰撞的情况进行分析。

目前国内电动汽车市场上,对于动力电池包的碰撞安全防护,主要从三个层级来考虑。

第一个层级是整车结构防护。车体结构本身对电池包形成良好的防护。能抵挡一般的碰撞工况和刮底工况,保护电池包壳体结构外部无变形,内部无损伤。

第二个层级是电池包壳体结构防护。电池包的壳体和内部的承重梁架在侧边和底部要有一定的承载能力。保证内部电池模组电芯不受到碰撞挤压,高压部件件不发生断裂和短路。

第三个层级是电池模组单体和内部高压部件本身的结构性能。应该具有一定的抗碰撞挤压、冲击和穿刺能力。保证在承受一定程度的机械载荷后,也不发生起火和爆炸情况。碰撞工况主要以碰撞的位置、加速度、碰撞速度等作为关键参数,在动力电池动态接触碰撞试验中,所涉及的关键参数主要有碰撞速度、碰撞能量、碰撞深度、及碰撞接触端形状等。通过对碰撞能量、碰撞速度、碰撞深度等参数的设定实现接近于真实情况的模拟复现。

本文开展的动力电池动态接触碰撞测评方法研究主要聚焦两个方面:探究相同动力电池样品在不同碰撞工况下的安全表现以及探究在相同量级的碰撞工况下,不同动力电池样品结构的可靠性。

2实验设计

2.1实验装置开发

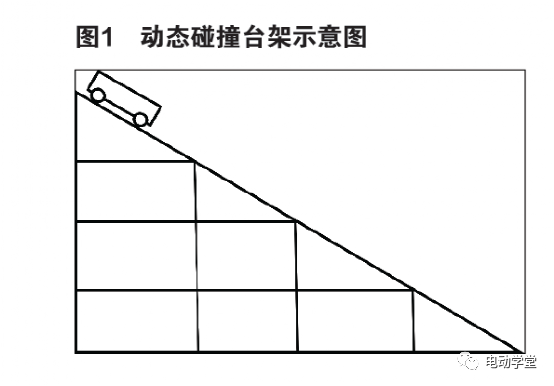

本研究基于新能源汽车典型碰撞场景,识别动力电池碰撞模拟试验参量,开展动力电池动态接触碰撞试验方法研究,形成动力电池动态接触碰撞试验流程。结合动力学理论和电气控制理论,开发建立动态接触碰撞试验装置,开展典型动力电池的动态接触碰撞试验。采用三坐标测量、测速仪、高速摄像仪等测量分析手段,分析动力电池在动态接触碰撞试验中的性能表现情况,进而得到相关参量变化规律和性能判定指标,为动力电池动态碰撞提供数据支持与分析依据。据此我们进行了测试台架的搭建,示意图如图1。

台架主要由立体滑道与碰撞台车构成,通过调节台车位置高度与质量载荷,装置可根据实际的碰撞情况实现三类碰撞模式:

(1)碰撞速度可控的动态碰撞测试,碰撞速度可控的动态碰撞测试,假设碰撞头的重量和碰撞速度已知,测试动力电池模块碰撞加速度、碰撞力、碰撞深度以及碰撞后电池模组状态。

(2)碰撞能量可控的动态碰撞测试,需要测试装置具有调整重量的碰撞头,能够产生加速度,并能产生相应的碰撞速度,能够测量碰撞加速度、碰撞力、碰撞深度。

(3)碰撞能量可控的动态碰撞测试,假设以固定的碰撞深度,碰撞动力电池模组,测试动力电池模块碰撞加速度、碰撞力以及碰撞后电池模组状态。在实际测试中分别选取电池单体与电池模组作为研究对象,采用深度可控的碰撞方式,考察动力电池不同层级在动态碰撞中的情况。碰撞台车与实际碰撞情况如图2(a)-(b)。

2.2实验方法

将准备好的测试对象固定在台面上,通过调节高度控制装置,使测试对象中心与碰撞头中心位于同一水平面;采用伺服电机带动碰撞台车,通过位移传感器控制设置值,到达位移值时通过限位开关停止。脱扣器采用电磁阀控制,通过电磁阀拉动脱扣器,保证台车固定,后面实施脱扣。打开加速度,碰撞力等测试系统,调试数据采集系统,确认采集系统工作状态;根据试验速度调整碰撞台车的释放高度;根据确定的碰撞能量,调节台车质量,使其碰撞动能达到所需能量。同时根据确定的碰撞深度调节台车限位,使之能实现固定深度的碰撞。开始试验,系统通过电磁阀打开脱钩器,碰撞台车沿轨道下滑,到达碰撞位置,碰撞头与测试样品接触,完成碰撞。将根据设置的条件存储数据。

3试验情况与分析

3.1试验样品

鉴于三元锂离子电池能量密度更高,也备受青睐,但其稳定性将磷酸铁锂电池更加弱一些,因此本研究分别从单体、模组到系统选取了一款电池单体和一款电池模组作为研究对象,分别进行深度可控的10mm、20mm、30mm不同碰撞形变的动态碰撞测试,选取的样品均为镍钴锰三元/石墨电池体系,单体尺寸为260×100×35mm,质量2kg;模组尺寸为388×120×40mm,质量7.2kg。

3.1.1单体动态碰撞测试

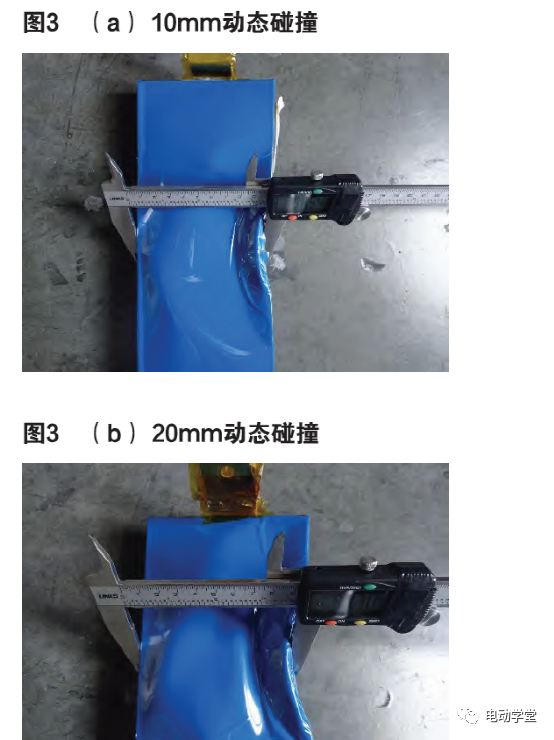

针对动力电池单体进行深度可控的动态碰撞测试,测试后形变如图,损伤形变往往是动力电池选取电池正负极进行深度的可控动态碰撞其所得结果如图3(a)-(b)。10mm与20mm动态碰撞电池没有发生起火爆炸、在30mm动态碰撞时电池发生了起火爆炸现象,具体根据试验中测试结果归纳整理如下:

当碰撞深度为10mm时,试验后没有出现漏液起火、爆炸等情况;没有发生热失控,电池虽然出现了变形,但电池温度仅上升4.5℃,电压无明显变化;

当碰撞深度为20mm时,试验后没有出现漏液起火、爆炸等情况;没有发生热失控,电池出现了较为严重的变形,但电池温度仅上升15℃,在碰撞后电池电压逐渐降至0V,即电池逐步失效;

当碰撞深度为30mm时,试验电池出现热失控,起火爆炸,电池温升达503.8℃,电压迅速降至0V。

3.1.2模组动态碰撞测试

针对动力电池模组,损伤形变往往是动力电池选取电池正负极进行深度的可控动态碰撞,如图4。

模组在碰撞中均未发生起火爆炸现象,根据试验中测试结果归纳整理如下:

当碰撞深度为10mm时,试验后没有出现漏液起火、爆炸等情况;没有发生热失控,模组没有出现显著的结构破坏和电池温升,电压无明显变化;当碰撞深度为20mm时,试验后没有出现漏液起火、爆炸等情况;没有发生热失控,电池模组出现了线束受损的情况,但电池温度仅上升17.2℃,在碰撞后电压没有显著变化;当碰撞深度为30mm时,试验后没有出现漏液起火、爆炸等情况;没有发生热失控,电池模组出现了轻微结构破损情况,电池温升达20.4℃,电压由4.03V缓慢下降至0V,即模组失效。

3.2测试结果分析

综合单体不同损伤程度的动态碰撞测试可以发现,随着电池损伤程度的加深,电池受到破坏的表征信号也越多。在10mm损伤形变时电池虽然出现了变形,但只出现了略微的温升,而电压几乎没有任何变化;当电池损伤形变达到20mm时,电池的温度出现了较为明显的升高,而此时电压也逐渐下降到0V;在损伤形变达到30mm时,电池发生了起火爆炸,发生热失控,温度急剧上升,电压也迅速降至0V。

可以看出电池单体在受到动态冲击情况下电压并不会迅速反应电池受到的损伤,而温度则会随电池损伤呈现正相关的升高,因此可以作为一个表征参量来评估电池的状态变化。

同样,综合模组不同损伤程度的动态碰撞测试可以得出,随着电池损伤程度的加深,电池的温度与电压都呈现出不同的变化。在10mm损伤形变时电池没有出现明显变形,只出现了微小程度的温升,电压没有任何变化;当电池损伤形变达到20mm时,模组的温度出现了较为明显的破坏,同时受到碰撞的单体升高,而此时电压也逐渐下降到0V;在损伤形变达到30mm时,出现明显损坏,受碰撞单体也产生了更高的温升,同时该单体电压也产生波动后逐渐下降至0V。

可以得到,与单体类似,模组在受到动态碰撞后同样在电压与温度上出现了相应的变化。与单体情况一致,受碰撞单体的温度比电压更能显著的反应受到损伤破坏的程度,也有损伤承担呈现正相关。

但与单体有所不同的是,增加了外壳防护的模组由于整体结构的完整性和外壳防护,相较单体而言抗冲击的能力更强,在受到相同程度的冲击时更加稳定。

4结语

本文建立了构建了可以针对单体与模组进行动态碰撞的试验平台,并对测试结果进行研究分析。通过对单体与模组进行动态碰撞实验,探讨了动态碰撞对动力电池的安全性所造成的损伤。同时,针对动力电池管理系统中对电压与温度这两个参量进行比较分析,发现针对本文提出的样品,在动态碰撞情况下电池温度会明显优于电池电压来作为动态碰撞的表征参量。此外对无外壳防护的电池单体与有外壳防护的模组进行比较分析得出模组的防护结构更能承受较大的碰撞伤害。

在更进一步的研究中,一个非常有意义的方向是将完整的电池系统进行同样的动态冲击,与电池单体与模组得到的结果进行比较分析;同时针对单体与模组的不同位置进行动态碰撞的比较研究从而得出在可能发生的实际事故中何种方式的防护更加安全有效也是非常值得进一步研究的。

-

动力电池循环寿命预测方法研究(资料下载)2016-01-07 0

-

分享动力电池与普通电池有何不同?2016-08-29 0

-

关于锂离子动力电池在新能源汽车领域安全性的分析与探究2017-05-05 0

-

【下载】《动力电池技术与应用》+《电池手册》第四版——由美国知名电池专家撰写,是从事电池研究、生产的必备手册2017-06-21 0

-

求职贴+动力电池2018-01-11 0

-

新能源汽车动力电池产业怎么破局2019-05-10 0

-

哈尔滨动力电池电芯回收公司2021-04-19 0

-

荆州动力电池模组回收 动力电池模组现金回收 动力电池模组梯次回收2021-04-19 0

-

动力电池技术发展瓶颈分析及建议2021-05-07 0

-

基于电功率的动力电池均衡控制实验系统2021-08-30 0

-

回收动力电池,动力电池回收,全国动力电池回收,动力电池高价回收,回收软包动力电池2021-11-02 0

-

回收汽车动力电池组 , 回收新能源汽车动力电池组, 回收电车动力电池组 回收汽车电池,回收汽车锂电池2021-11-30 0

-

回收汽车动力电池组 回收新能源汽车动力电池组, 回收电车动力电池组2021-12-08 0

-

回收汽车动力电池组 回收新能源汽车动力电池组, 回收电车动力电池组 回收汽车电池,回收汽车锂电池2021-12-17 0

-

动力电池的研究进展2009-10-29 1573

全部0条评论

快来发表一下你的评论吧 !