MES生产调度功能设计和实现(3)

描述

导读

INTRODUCTION

排产永远是“鱼和熊掌不可兼得”的原则,满足一个目标时会或多或少破坏其他目标。因此,排产是一个不断妥协不断调整的动态过程。

E-WORKS排产建模

原则上计划员可以自动或手动进行作业排产。系统需要预先设定规则,根据工单的期望日期和可用的生产能力进行自动排产。由于有先前设定的约束条件,当手动排产出现计划冲突时,计划员能即可得到提示。因此,系统的规则设定(排产建模)是排产的基础。 01 / 资源矩阵 一个产品可以在不同的设备上使用不同的工具进行加工,因此在排产时需要限定可使用的生产组合(设备+工具),其次也要确定使用生产组合的优先顺序,例如可以优先选择生产节拍最快的生产组合。

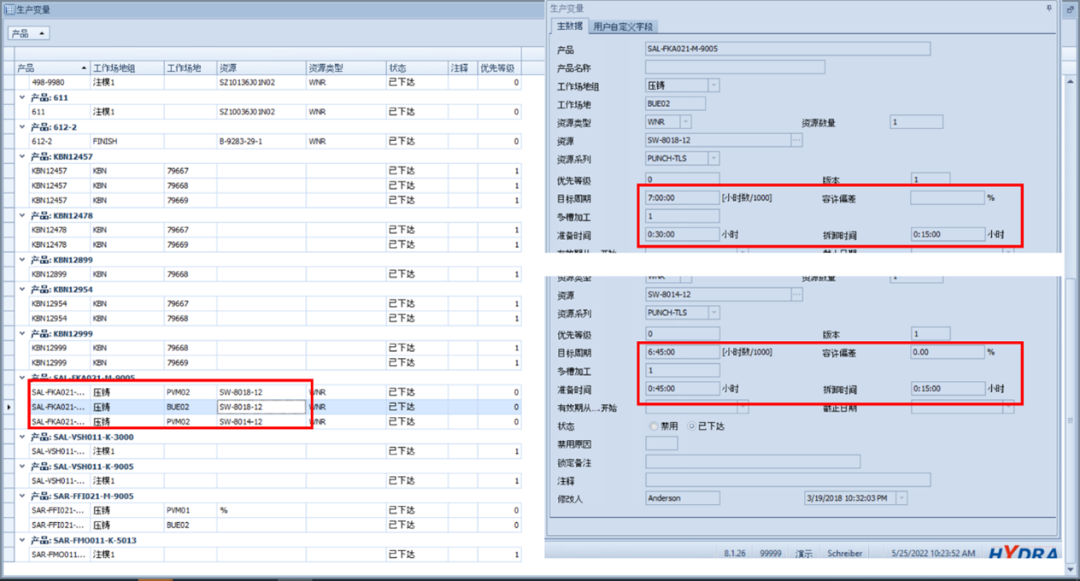

图7:资源矩阵 以图7为例,产品SAL-FKA021-M-905在压铸工序可以使用两台设备(PVM02, BUE02)和两套模具(SW8018-12, SW8014-12)生产。因为模具SW8018-12可以在两台设备上通用,所以有三种生产组合。在手动排产时,若将工单拖拉到其他设备上,系统会报警。同理,在自动排产时,系统只会将工单分配到这两台设备之一。 其次,不同的生产组合产生的工序时间也不一样。例如BUE02与SW8018-12组合,其节拍为7小时/1000件,准备时间30分钟,拆卸时间15分钟;若使用PVM02与SW8014-12,其节拍为6小时45分钟/1000件,准备时间增加到45分钟。可以设定不同生产组合的优先级,这样在自动排产时可以选择优先级排在前面的生产组合。在图7中所示的3种生产组合并未设优先级,在自动排产时可以利用其他条件进行排序,比如按加工时间最短的来选择设备,系统就优先安排设备PVM02。 02 / 排产规则 排产,简言之就是“见缝插针”。待排产的工单就是一把针,设备上可用的时间段就是缝隙。MES做自动排产时使用事先定义的分配规则,首先考虑要安排哪个工单(优先级),然后是安排在哪台设备的哪个时间段(产能选择)。

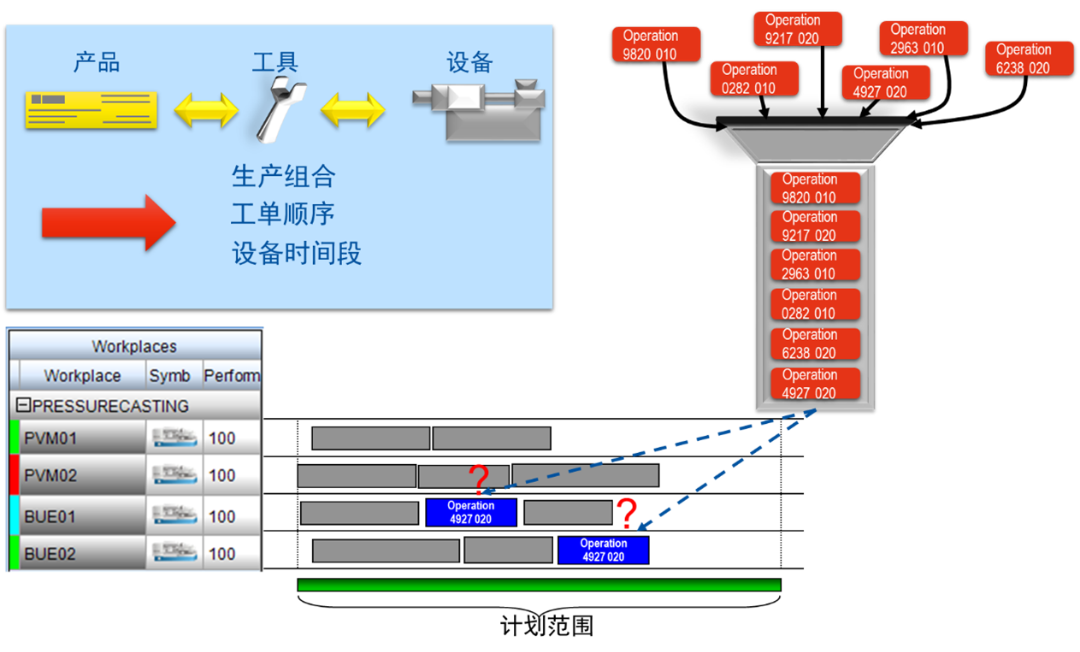

图8:基本排产规则 如图8所示,假设生产组合中规定了可以使用的设备是BUE01和BUE02,在自动排产时工单不会被分配到PVM01和PVM02上。假设此时待排产的工单有6个,优先级就是定义按什么顺序把工单分配下去。图8显示第一个要排产的工单是4927020。优先级是系统预定义的规则。比如按照截止期优先,则会比较所有工单的最晚完成日期;也可以按照最短运行时间,则会将条形最短的工单优先安排。在设计优先级规则时,还可以进行规则组合。如图9左上所示在工单截止期相同时比较销售订单截止期,最后再比较客户优先级。

图9:排序规则和设置矩阵 得到工单队列后,排产下一步要考虑选择哪台设备的什么时间段,即如何选择可用的产能?产能选择可以考虑的条件如下:

哪台设备上最早有空闲的时间段?

在计划范围内哪台设备有最多或最少的空闲时间段?

哪台设备的加工时间最短(这里就要考虑生产组合)

按生产组合优先级选择设备

按最小换产时间选择(这里需要考虑动态换产时间)

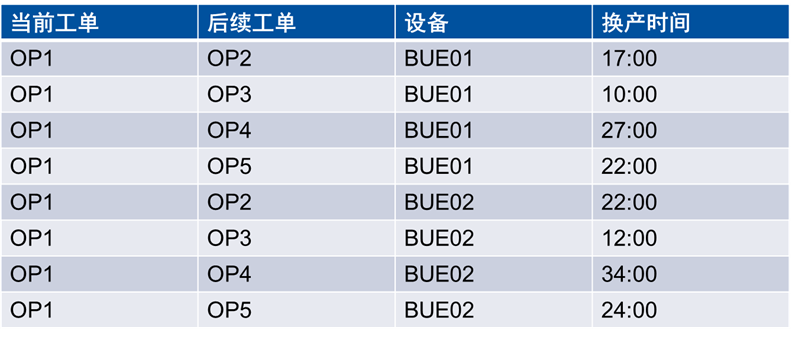

其中动态换产时间是指在一台设备上因为更换工单而需要更换产品、物料、工具甚至颜色而所需要的额外设置时间,如图9右上所示。 图9给出的例子描述了有5张工单,按照设定的排序规则,可以得到工单队列为:OP2, OP1, OP5, OP3, OP4。 各个工单之间的换产时间结算结果如表1:

表1:动态换产时间计算示例 假设OP1被分配搭配BUE01设备上,若按换产时间最短原则,后续工单应该安排OP3。如果OP1被分配在BUE02设备上,后续工单也是应该安排OP3。但是之前的工序队列中在OP1之后应该安排OP5。此时,冲突产生。 排产永远是“鱼和熊掌不可兼得”的原则,满足一个目标时会或多或少破坏其他目标。因此,排产是一个不断妥协不断调整的动态过程。这就需要计划员根据工单的生产批量、生产模式等实际情况设置不同的计划策略,用权重来平衡不同的目标,从中选择一个能最大程度满足生产优化的方案。 此外,在上述例子中,仅仅是考虑两个工单之间的相互顺序,还未考虑这5个工单之间的优化顺序。仅依靠人工进行排产获得较优结果变得非常困难,尤其是在多台设备上对多个工单进行排产时。这就需要计算机进行计算,最新的技术是应用人工智能进行不断优化。在后续章节中再作介绍。

审核编辑 :李倩

-

氯碱企业MES系统软件2018-10-06 2424

-

MES系统软件的生产过程控制2019-01-09 1963

-

MES系统软件对生产与管理的作用2019-01-25 2155

-

MES系统软件四大功能及3点错误2019-02-23 5686

-

mes系统是什么2021-07-01 1695

-

网站前台功能设计与实现2009-04-28 937

-

基于MES原理的煤矿安全生产调度管理系统2009-07-04 1044

-

基于多Agent的MES任务调度的研究与设计2009-07-30 732

-

基于汽车装配MES的功能设计2017-09-25 1451

-

MES设备管理功能设计和实现(1)2023-05-25 2288

-

万界星空科技MES系统中的生产调度流程2023-12-14 791

-

MES系统定制 生产调度车间排班计划、MES排程排产2024-07-09 1352

-

MES系统如何实现生产车间的实时监控、精准调度2024-10-07 1595

-

MES系统的功能模块详解2024-10-27 2235

-

工厂车间专用生产执行管理系统(MES)有什么功能?2025-03-06 1160

全部0条评论

快来发表一下你的评论吧 !