浅析多次等离子清洗对引线键合质量可靠性的影响

描述

0 引言

目前集成电路的发展趋势是小型化、高集成度、 大功率,客户对芯片封装可靠性的要求越来越高,对 封装过程与工艺提出了许多新的要求。芯片封装过 程中,键合失效与分层异常占整体封装异常的 80%,这是因为引线框架的键合区域在生产过程中受到有机物和无机物的污染,不加以处理而直接键合将造成键合强度偏低及键合应力差异较大等问题,导致产品的长期可靠性没有保证。近些年,等离 子清洗作为一种高效实用的清洁技术已在封装行业 中被广泛应用,等离子清洗可以有效清除键合区域的污染物 ,提高键合区表面化学能及浸润性,降低 键合的失效率,提高产品的长期可靠性。

1 等离子清洗原理

等离子体是由带电粒子(如正离子、负离子和自 由电子等)和不带电的中性粒子(如激发态分子以及 自由基组成的部分电离的气体分子)组成,由于其正 负电荷总是相等的特性,将其称为等离子体,是物质 常见的固体、液体 、气态以外的第四种状态。

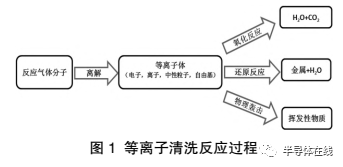

等离子清洗的反应机理如图 1 所示,通常包括 以下过程:反应气体被离解为等离子体;等离子体作 用于固体表面分子反应生成产物分子;产物分子与 残余物脱离固体表面。由于等离子体中的电子、离 子和自由基等活性粒子的存在,其本身很容易与固 体表面发生反应,这种反应可分为物理的或化学的。

1.1 化学等离子清洗

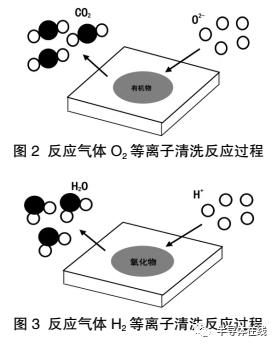

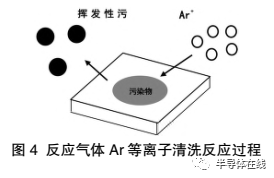

化学等离子清洗是使用反应性等离子体清除污染物,以化学反应为主的等离子体清洗,通常使用 O2 或者 H2 形成的等离子体与物体表面进行反应。氧气等离子体经过氧化反应可以使非挥发性的有机 物生成易挥发的 H2O 和 CO2,反应过程如图 2 中所 示,氢气等离子体可以通过还原反应去除金属表面 的氧化层,反应过程如图 3 中所示。

1.2 物理等离子清洗

物理等离子清洗是以物理反应为主的等离子 体清洗,反应气体通常为惰性气体(如氩气、氮气 等)。反应过程如图 4 所示,其原理为利用等离子体 内高能量物质的活化作用及对污染物的轰击作用, 使其形成挥发性物质被真空泵排出,从而达到清洗 的目的。

2 等离子清洗效果1的检测方法及原理

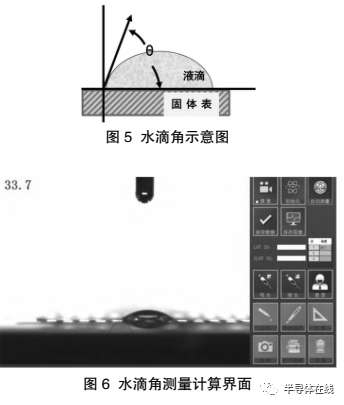

在芯片封装过程中,引线框架表面的污染物对 键合质量有着决定性的影响,但是污染物含量直接检测很难,因此我们采用液滴与框架表面的结合能 力来间接反应框架表面的清洁状况。

物体之间的结合能力用黏附功体现,不同物态 的两部分接触,其表面自由能:

W 粘 =γ 液(1+COSθ)

式中,W 粘,代表物体之间的黏附功,γ 液代表液 体表面的自由能,θ 代表物体与液体之间的夹角。液体自由能为自身特性常数基本保持不变,因此,液 体与物体的夹角就能反映出二者的结合能力,当我 们使用的液体为去离子水时,我们称这个夹角为水 滴角,如图 5 所示;实际测量中,我们采用水滴角测 量仪进行测量,图 6 所示为水滴角测量界面。

3 等离子清洗参数对清洗效果的影响试验

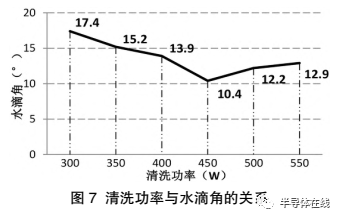

3.1 功率对清洗效果的影响试验

功率在等离子清洗过程中起到关键作用,清洗 功率增大,气体被离解出的粒子数量增加,参与反应 的粒子数量增加,一定的清洗时间内达到提升清洗 效率的作用;同时清洗功率增大后,粒子能量和活性 得到了提升,加剧了粒子与物体表面污染物的化学 反应及对物体表面的物理轰击作用。

选择试验样品为封装形式 SOP008-12P 裸铜引 线框架,分别使用不同清洗功率进行等离子清洗后, 测量出的水滴角变化如图 7 所示,在逐步提高处理 功率的过程中,水滴角随着功率的提升而减小,当功 率超过一定数值后,水滴角会随着功率的提升而增 大,Yasuda(1985)在等离子对物体表面影响中做出 了分析,处理粒子的能量过强,物体表面会由于等离 子的热作用和物理轰击,造成表面差异性,破坏亲水 性,导致水滴角的增大。这样的结论与试验结果相 一致,表明过强的等离子能量会导致物体表面浸润 性的下降。

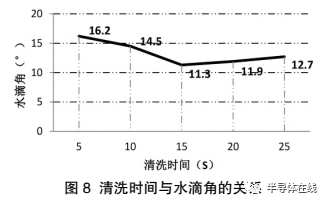

3.2 清洗时间对清洗效果的影响试验

同样选择封装形式 SOP008-12P 裸铜引线框架 为试验样品,在一定的清洗功率下调整清洗时间进 行等离子清洗,测量并观察水滴角数值变化如图 8 所示,当清洗时间超出一定数值后,水滴角数值同样 会出现上升的现象。

等离子清洗过程中,在相同的清洗功率下,参与 清洗的粒子数量不变,清洗时间增加,粒子参与反应 与物理轰击的时间增加,水滴角随着清洗时间增大 而减小,此时物体表面的污染物逐渐减少直到最终 被清除干净,此后高能粒子直接作用在物体表面,长时间的粒子反应与物理轰击将造成物体表面亲水性 的破坏,从而导致水滴角的增大。

4 多次等离子清洗试验

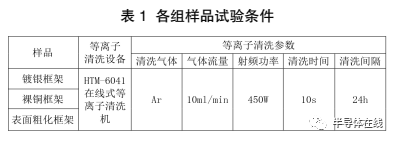

4.1 试验过程

本次试验采用封装形式为 SOP008-12P 的引线 框架,表面材质分别为镀银,裸铜与表面粗化处理, 每间隔 24 小时对三种框架样品进行一次等离子清 洗,清洗参数如表 1 所示,每次测量并记录清洗前后 的水滴角数值,分析框架表面浸润性的变化,从而找 到框架表面浸润性与等离子清洗次数的相互关系。

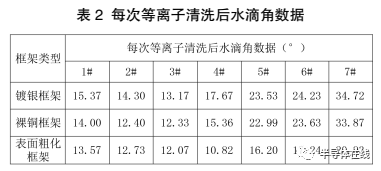

4.2 试验结果

三种样品框架等经过多次离子清洗后的水滴角 数据如表 2 所示。

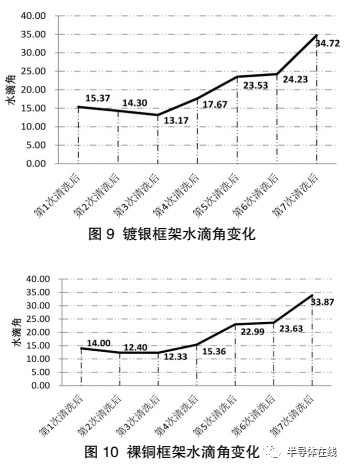

(1)如图 9 与图 10 所示,在相同的等离子清洗 条件下,镀银与裸铜两种表面材质的框架均在经过 3 次等离子清洗后水滴角达到最小值,之后水滴角 数值随等离子清洗的次数增加而增加,均在经过第 5 次等离子清洗后,水滴角超过 20°。

我们从等离子清洗的机理方面分析造成这一现 象的原因,氩气等离子清洗主要以粒子物理轰击框 架表面,使污染物挥发而被排出作为主要的清洗模 式。等离子清洗前框架表面会附着大量污染物,液滴 与物体表面的接触被阻隔,减小了物体表面对水滴 的吸附力,此时水滴角处于最大值,经过第一次等离 子清洗后,框架表面的污染物大量减少,水滴角大幅 度减小;随着清洗次数增加,框架表面清洁程度增 加,当经过第 3 次等离子清洗后水滴角达到最小值;此后再次增加清洗次数,一方面部分活性粒子残留 在框架表面与氧气反应生成稳定粒子,这些稳定的 粒子反而阻止了液体与框架表面的结合,另一方面 由于框架表面的污染物已经被全部反应完成,框架 表面的暴露在等离子体中环境中,高能粒子轰击会 破坏框架表面一致性及亲水性官能团,从而降低表 面浸润性。综合这两个方面来看,过多的清洗次数会 造成引线框架表面浸润性的下降,从而导致键合质 量可靠性下降。

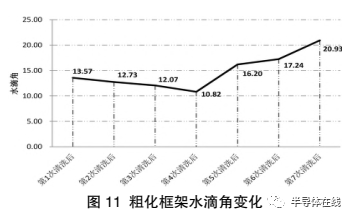

(2)图 11 为粗化表面框架在经过多次等离子 清洗后的水滴角表现,相同的试验条件下与镀银框 架、裸铜框架相比,粗化框架达到水滴角最小值的清 洗次数为 4 次,清洗 7 次以后,水滴角超出 20。,我 们分析造成如此差异的原因,对比其他两款样品框 架,粗化框架表面结构更加粗糙,表面积更大,污染 物更多,就需要更多的粒子参与清洁反应,这样就造 成了粗化框架达到水滴角最小值时所需要的清洗次数更多。同时更大的表面积,在放置过程中,积累的 污染物数量也会增加,因此水滴角增大的速率较慢, 直至经过 7 次清洗后水滴角才超出 20°。

4.3 结论

通过对引线框架进行过度等离子清洗试验,发 现增大清洗功率、清洗时间、清洗次数,有效提升了 清洗效率和效果,当超出阈值后,框架表面浸润性变 差,影响键合质量的可靠性;表面材质稳定性、一致 性越好的框架,达到水滴角最小值的需要的清洗次 数最少,排序为:镀银框架≤裸铜框架≤粗化框架。通过此次验证分析清洗次数对键合质量可靠性的影 响,为实际封装过程中流程控制提供了理论参考。等离子清洗工艺是芯片封装过程中重要的清洗 方法,有清洗对象广泛、无环境污染的优点。经过等 离子清洗后,引线框架的键合质量得到显著提高,从 而获得良好的可靠性。本次验证初步探讨了过度等 离子清洗对引线框架键合质量的影响,并对试验结 果进行了分析,为生产控制提供了理论依据。

审核编辑 :李倩

-

什么是引线键合?芯片引线键合保护胶用什么比较好?2025-06-06 968

-

引线键合的基础知识2025-01-02 2636

-

带你一文了解什么是引线键合(WireBonding)技术?2024-12-24 2788

-

引线键合之DOE试验2024-11-01 1382

-

有偿求助本科毕业设计指导|引线键合|封装工艺2024-03-10 10128

-

微波等离子处理对导电胶可靠性的影响2024-02-20 1256

-

金丝引线键合的影响因素探究2024-02-02 1717

-

优化关键工艺参数提升功率器件引线键合的可靠性2023-12-25 3536

-

什么是引线键合?引线键合的演变2023-10-24 3656

-

等离子清洗机在陶瓷封装、引线框架、芯片键合、引线键合的应用2022-09-15 1505

-

LED引线键合工艺评价2021-11-21 2507

-

关于铝线键合的等离子清洗工艺的研究2020-12-30 1938

-

混合电路内引线键合可靠性研究2010-05-31 730

-

半导体引线键合清洗工艺方案2010-04-22 17878

全部0条评论

快来发表一下你的评论吧 !