锂离子动力电池的电芯挤压损伤容限和不同方向抗挤压能力分析

电源/新能源

描述

电动汽车主要是以动力电池作为动力源,由此引入了动力电池包、高低压线束以及负载端防护等一系列问题。而动力电池包因集成高电压、高电能的特点,在汽车上的布置以及碰撞防护需重点关注。

本文以某型号锂离子动力电池为研究对象,对电芯不同方向进行挤压试验研究,通过采集挤压力、温度、电压数据分析找出电芯抗挤压弱的方向,然后进一步通过不同加载工况形式来分析确定电芯的挤压损伤容限,其次对模组不同方向抗挤压能力进行了分析。

一、动力电池热失控

以锂离子动力电池为例,其主要工作机理涉及阴阳极材料的脱锂嵌锂以及锂离子在电解液(质)及隔膜材料中的传输与扩散。动力电池出现安全问题,多数与电池的物质组成直接相关,由于机械滥用如电池过热,过度充、放电,受到撞击、挤压等,内部电池材料间会发生化学反应,引发热失控,最终诱发起火、甚至爆炸事故。

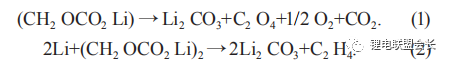

当汽车发生碰撞事故后,电池在受到碰撞挤压后结构会发生变形,导致内部组分材料失效,包括隔膜破裂或阴阳极材料断裂,进而引发内部短路;内部短路产生大量的焦耳热从而导致单体电池中的材料分解,温度在80~120℃之间,固体电解质界面膜(SEI) 首先发生分解反应:

而化学反应的进行都会伴随着热的产生,SEI膜分解的动力学方程和放热方程为:

其中:k为反应参数,T为热力学温度,w为卷层碳成分中SEI膜亚稳态质量分数,α为SEI膜分解反应频率因子,Ea为SEI膜分解反应的活化能,R为气体常数,n为w的反应级数,Q为单位体积的放热功率,H为SEI膜分解反应的反应热,ρC为单位体积卷层碳质量。

SEI膜分解反应进行到一定程度,会进一步发生后续的一系列化学反应。锂离子电池发生热失控按照温升可以分为以下5个反应阶段:SEI 膜分解反应、负极与电解液的反应、正极活性物质分解反应、粘结剂反应和电解液分解反应。电池内部生热反应也会产生大量气体,结构内部压强迅速增加和聚集;当压强达到结构承载极限会引发可能的失火与爆炸。单体电池发生失效后,同时还会迅速向相邻电池传播,导致电池系统失效,造成更严重的后果。

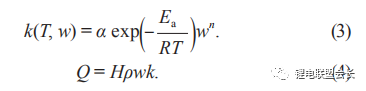

动力电池在发生短路时,电压开始下降,温度开始上升,因此温度和电压可以作为动力电池发生失效的判断依据。考虑到内部短路后温度需要一定时间才能传递到电池表面,同时受到环境温度影响较大,相比温度而言电压是一个能相对快速准确判断动力电池出现短路失效的参数。通过温度出现上升和电压开始下降可以判断出该型号电池挤压失效临界值。图1所示为试验中电池单体受到挤压出现热失控过程采集到的温度与电压数据。

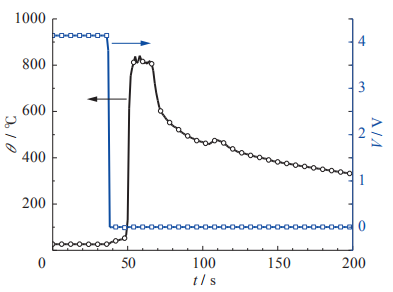

图1 电池挤压过程中温度、电压变化在0~36s内,电池单体受到一定挤压,电压仍稳定在4.14V,电池自身温度为26.2℃;在37~38s间,电压骤降至2mV,此时电池温度增加至30.5℃ ;加载至50s 时,测得电压一直为2mV,温度升至131℃,此时观察到电池单体出现大量冒烟;50~51s间,电池温度由13℃上升至614℃,随即发生起火爆炸。图2所示为试验中单体电池挤压热失控时出现冒烟以及起火爆炸现象。

图2 电池单体挤压热失控表现

二、动力电池挤压试验

动力电池包在车辆上一般布置在地板下方区域,车辆发生正碰或追尾时,车辆前后有足够的吸能空间,地板位置结构变形较小,动力电池包不会发生挤压损伤;但当车辆受到侧面碰撞时,侧向吸能空间小,碰撞力通过门槛传递到地板横梁以及中央通道等区域,动力电池包容易挤压损伤,进而造成内部模组、单体受损。

因此,通过试验研究挤压工况下电池单体、模组的破损失效情况,确定单体的挤压损伤容限,可以为动力电池包的安全布置设计以及仿真中失效判定提供依据。

2.1 试验准备

动力电池单体常用的有圆柱型和方型电池。本文研究对象为某方型单体电池,电池以正极镍钴锰 (NCM) 及石墨负极的化学材料体系为主。单体电池尺寸:X Y Z=宽×长×高=27mm×148mm×94mm,额定电压为3.7V,额定容量为37Ah。单体电池在模组中排布形式为沿单体电池宽度方向(X向)叠加组成。

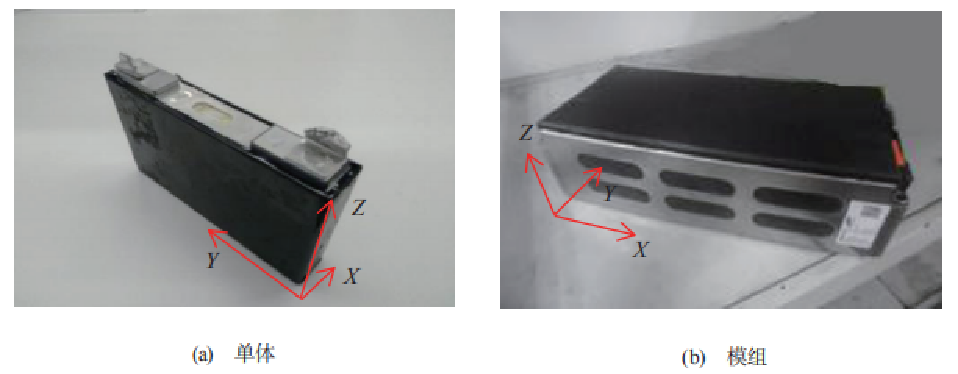

本文中模组的定义挤压方向与单体一致,电池单体及模组如图3所示。通过压头对电池单体及模组的挤压,采集挤压过程位移、载荷、电压和温度数据以及录像数据,并进行试验结果分析。

图3 电池单体及模组2.2 电芯挤压试验结果

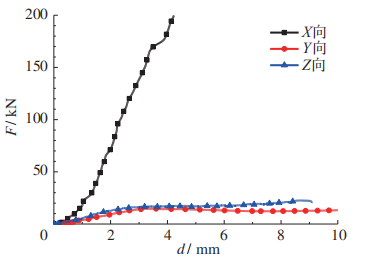

对电芯进行X、Y、Z这3个方向的挤压工况试验,得到3个方向的刚度对比如图4所示。

图4 电芯不同方向挤压位移-载荷曲线

电芯X向刚度最大,相同变形情况下可以承受更大的挤压力。而Y向和Z向相对较弱,电芯在模组中的布置一般为X向串联组成,在整车发生侧面碰撞时电芯受到挤压变形的主要是电芯X和Y这2个方向。

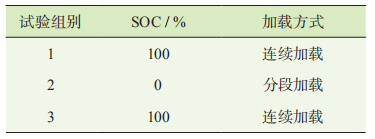

为寻找电芯挤压工况下壳体破损开裂临界点,对电芯Y向进行挤压试验,设计试验矩阵如表1所示。每组试验均进行3次挤压,挤压速度均为0.2mm/s。表

1 电芯挤压试验矩阵

第1组试验对单体连续加载直至电池发生热失控,电池的荷电状态(SOC)为100%;第2组试验目的是找出电池壳体开裂临界点,为便于观察,电池电量放掉同时分段每次加载3mm,每段保持200s;第3组试验连续加载至壳体开裂临界值后静置,目的是分析是否存在发生热失控风险。

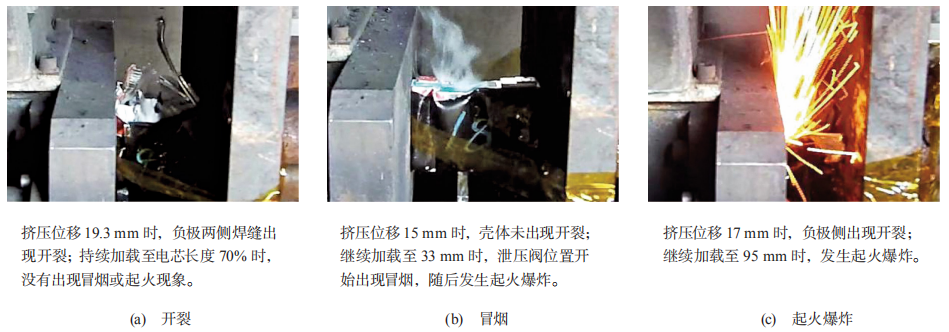

第1组试验电芯连续加载直至出现挤压失效,见图5。通过试验对比分析可以看出电芯挤压失效模式存在不确定性。该挤压试验中电芯出现的失效模式有壳体挤压破损,未发生起火爆炸;壳体挤压未破损,但发生冒烟或起火爆炸;壳体挤压破损,发生起火爆炸。

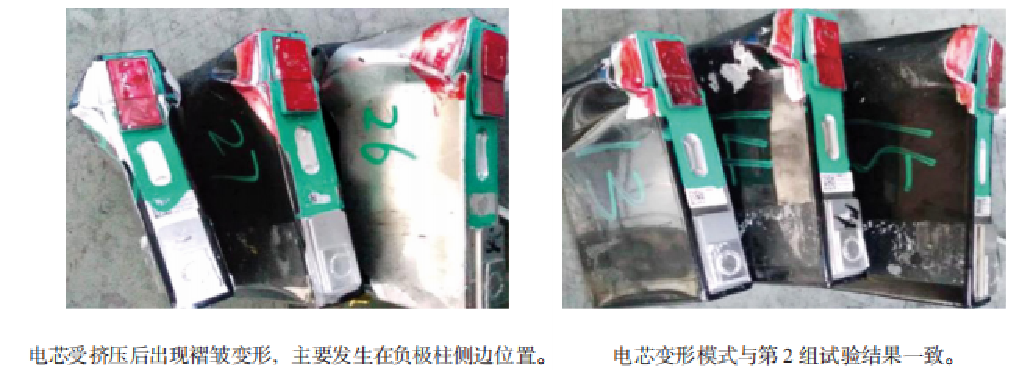

图5 第1组电芯挤压失效模式图6、7为第2、3组试验后电芯壳体受挤压变形情况。由图6可以看出:试验测得两次挤压位移15mm时电芯负极侧发生开裂,正极侧未开裂;一次挤压位移12mm时负极侧发生开裂,正极侧未开裂。通过对第2组试验分析,初步确定电芯挤压工况下壳体破损开裂临界值为12mm。

图6 第2组电芯挤压后形态

图7 第3组电芯挤压后形态

由图7可以看出:试验测得挤压位移12mm时,3次试验电芯均未出现壳体破裂情况且未出现起火爆炸现象,试验完成后静置24h测得电芯表现正常。通过该组试验验证,可以确定该型号电芯挤压失效临界值为12mm。

对3组试验分析发现:电芯壳体破损开裂失效模式临界点为12mm,低于限值,壳体开裂风险较小,不会发生起火爆炸;超出该限值,电芯壳体是否破损开裂存在一定不确定性,仍具有较高安全风险;电芯起火爆炸失效的不确定性较大,失效模式不一致。因此可以确定:电芯损伤容限为12mm,试验中挤压工况条件较稳定,而实际应用中电池受到挤压的条件具有差异性,考虑保留一定的安全裕度,因此确定该型号电芯的损伤容限为10mm。

2.3 模组挤压试验结果

模组分别对其X、Y这2个方向进行挤压试验,加载速度在0.2mm/s,试验中模组为满电状态,即模组SOC为100%,X、Y2个方向分别对应了车辆侧面受到碰撞挤压的表现。2个挤压方向分别重复进行3次挤压试验,保证试验的有效性。

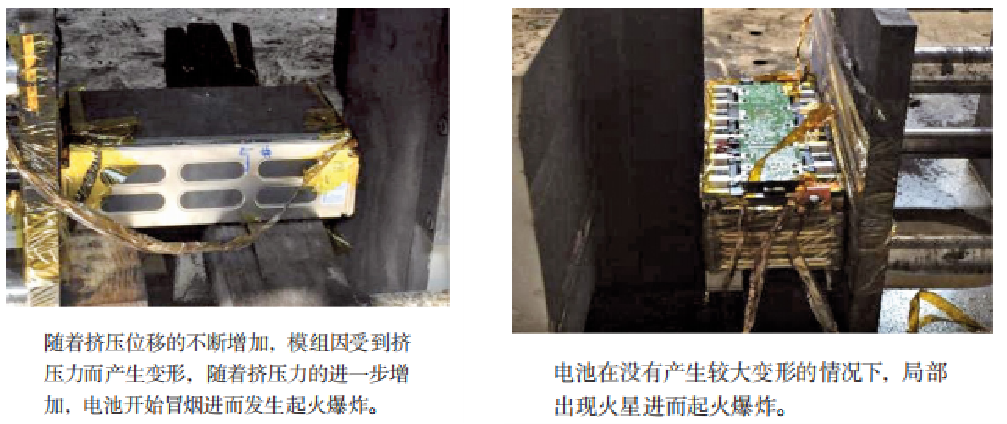

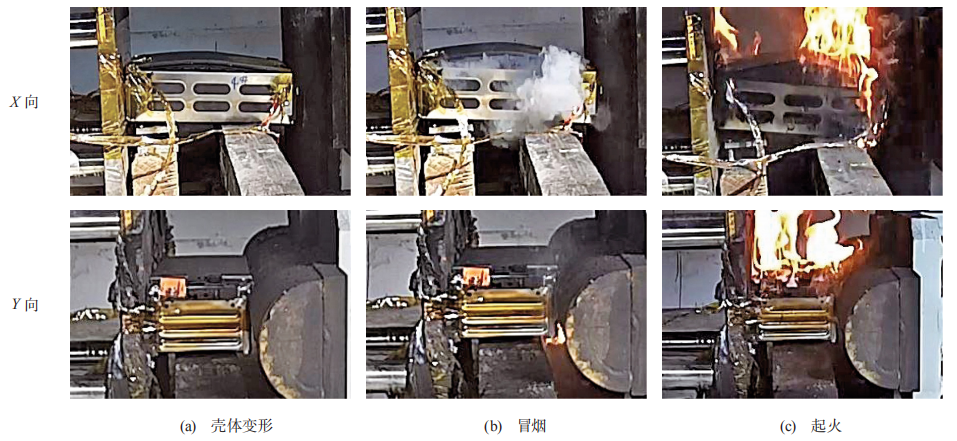

图8 模组不同方向挤压状态图8为模组不同方向挤压状态。图9所示为模组X、Y向挤压过程。通过对比,模组不同方向挤压发生热失控的过程均为:初期电池模组发生变形,随着挤压载荷增加电池内部破坏出现冒烟或火星,进一步的造成起火爆炸。

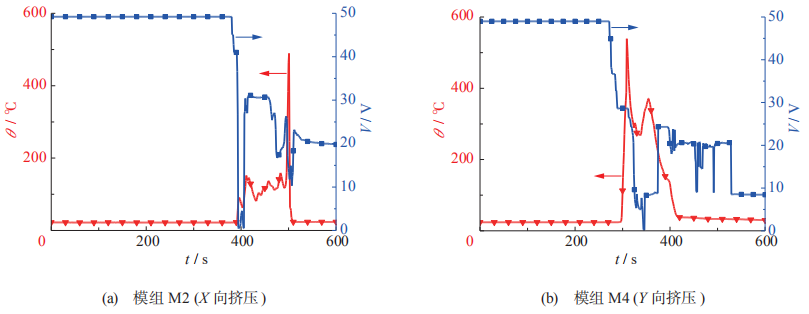

图9 模组 X、Y向挤压过程图10所示为模组X、Y2个方向受到挤压过程中温度和电压变化曲线,以M2(X向挤压) 和M4(Y向挤压)模组为例进行分析。图10a中,0~400s间,模组受到挤压逐渐发生变形,模组温度和电压保持稳定;当加载到400s时,电压开始骤降至0V,同时温度从26℃增加到156℃,此时电池模组开始出现冒烟现象;随着挤压力的进一步增加,温度上升至500℃,此时电池模组发生起火爆炸。

图10 模组挤压过程中温度、电压变化

图10b中,0~300s内,模组的电压和温度值相对稳定,从300s时,温度骤升至550℃,模组发生起火爆炸,电压降至为0V。通过温度、电压曲线对比分析同样得到模组Y向挤压更易发生热失控。

根据试验采集到的位移载荷曲线以及电压、温度曲线,对X、Y2个方向电池模组出现失效时的挤压距离进行分析。X向挤压中,编号M1、M2、M3模组出现失效时挤压位移分别是40、42、30mm;Y向挤压中,编号M4、M5、M6模组出现失效时挤压位移分别是21、15、24mm。通过对比可以发现,相比X向,模组Y向受到挤压后更容易发生失效。分析结果表明:模组Y向受到挤压后更容易发生热失控,该规律与电池单体一致。

三、结论

1)本文分别对电池单体宽、长、高3个方向进行挤压,对比得到电芯在长度方向刚度较弱;通过对电芯长度方向挤压试验得到该型号动力电池单体损伤容限为10 mm。2)对电池模组宽度、长度2个方向进行挤压,对比分析得到模组长度方向挤压更易发生热失控,与电池单体具有一致性。3)本文分析结果可以为动力电池在电动汽车上的结构布置及安全防护设计提供指导,具有实际的工程应用性。

编辑:黄飞

-

影响锂离子动力电池安全性因素分析2018-02-20 7921

-

[分享]动力锂离子电池的现状2009-09-04 3397

-

动力锂离子电池的安全性2013-05-25 3211

-

【转】锂离子动力电池第一次充电时需要注意些什么2016-10-20 4070

-

轴向压力导致18650电池失效的机理2016-12-23 3189

-

车用锂离子动力电池系统的安全性剖析2017-03-03 5265

-

关于锂离子动力电池在新能源汽车领域安全性的分析与探究2017-05-05 3609

-

电动汽车用动力电池环境下的安全性能2018-09-26 4452

-

锂离子动力电池隔膜浅谈2018-10-10 5193

-

哈尔滨动力电池电芯回收公司2021-04-19 1472

-

动力电池回收企业 动力电池回收公司 电芯回收企业 动力电芯回收企业 18650电池回收企业 电池回收公司2021-08-21 1074

-

动力电池回收企业 动力电池回收公司 电芯回收企业 动力电芯回收企业 18650电池回收企业2021-12-24 2081

-

剖析三元锂电池挤压损伤试验2021-04-25 6027

-

动力电池挤压试验机使用注意事项-电池安全测试设备2023-05-11 1128

-

锂离子动力电池挤压试验,电池安全性测试2024-01-19 1635

全部0条评论

快来发表一下你的评论吧 !