等离子清洗在引线框架封装工艺中的应用

电子说

描述

摘要:

本文以 SOP008L 为例,通过对等离子清洗前后引线框架水滴角对比试验,工艺实验达到预期的效果,符合封装工艺的实际情况。研究结论对提高封装产品的可靠性提供了相应的参考依据。

0 引言

随着 IC 制造技术的发展,传统的封装形式已经不能够满足现阶段集成电路对于高性能、高集成度、高可靠性的要求。随着电路框架结构尺寸的逐渐缩小,芯片集成与封装工艺的不断提高,对于高质量芯片的需求也在不断提高,然而在整个封装工艺过程中存在的污染物一直困扰着生产工程人员。

等离子是正离子和电子密度大致相同的电离气体,等离子清洗机通过对氩气进行电离,产生的等离子体通过电磁场加速,击打在镀银层及芯片铝垫表面,可以有效去除镀银层表面及铝垫表面的有机物、环氧树脂、氧化物、微颗粒物等沾污物,提高镀银层表面及铝垫表面的活性,从而有利于压焊键合。

1 等离子清洗介绍

采用 Ar 和 H 2 的混合气体对引线框架表面进行等离子清洗,可以有效去除表面的杂质沾污、氧化层等,从而提高银原子和铜原子活性,大幅提高焊线与引线框架的结合强度,提高产品良率,在实际生产中,等离子清洗已成为铜线工艺的必须工序。

1.1 等离子清洗原理

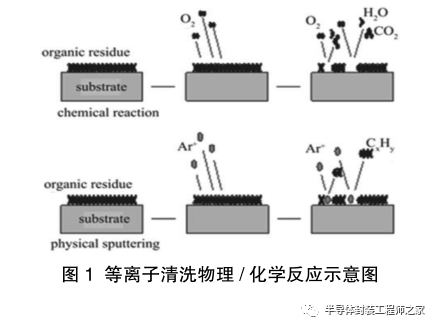

当等离子体与被清洗物体表面相互作用时,一方面利用等离子体或者是等离子激活的化学活性物质与材料表面污物进行化学反应,如用等离子体中的活性氧与材料表面的有机物进行氧化反应。等离子体与材料表面有机污物作用,把有机污物分解为二氧化碳、水等排出。另一方面利用等离子的高能粒子对污物轰击等物理作用,如用活性氩等离子体清洗物件表面污物,轰击使其形成挥发性污物被真空泵排出。

在实际生产中使用化学和物理方法同时进行清洗,其清洗速率通常比单独使用物理清洗或化学清洗快。在引线框架封装工艺中,采用氩气与氢气混合的物理化学清洗方法,但考虑到氢气的易爆性,需严格控制混合气体中氢气的含量。其反应原理如图 1所示。

1.2 腔体式等离子清洗机

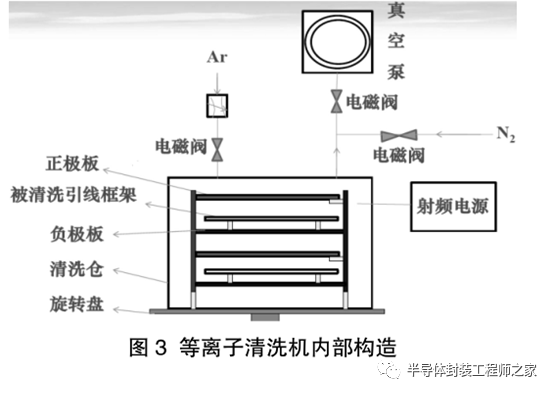

本文采用腔体式等离子清洗机进行工艺试验。该设备为低温低压射频等离子清洗设备,其原理是基于真空状态下,利用射频源激发形成的高压交变电场将工艺气体震荡成等离子体,与有机污染物及微颗粒污染物反应或者碰撞,从而形成挥发性物质,最后由真空泵将挥发性物质排出去,从而达到表面清洁活化的目的。腔体式等离子清洗机的最大特点是可实现整体和局部以及复杂结构的清洗,同时该设备实现了引线框架的自动传输清洗,两托盘相互交换接送料又提高了生产效率,单个引线框架清洗实现了对整体及局部位置的剥离式清洗,又无废液,污染源产生。腔体式等离子清洗机结构及内部构造如图 2、图 3 所示。

(1)清洗机结构简介

● 清洗仓:提供真空环境完成等离子体清洗。

● 射频系统:提供高频电压,激发等离子体。

● 真空系统:用于抽真空,以提供 90 Pa 以下负压工作条件。

● 物料传输系统:对产品提供物料旋转传输。

● 控制系统:对整个系统进行控制,实现多种工作模式。

● 通信系统:与工厂信息化系统进行数据交流。

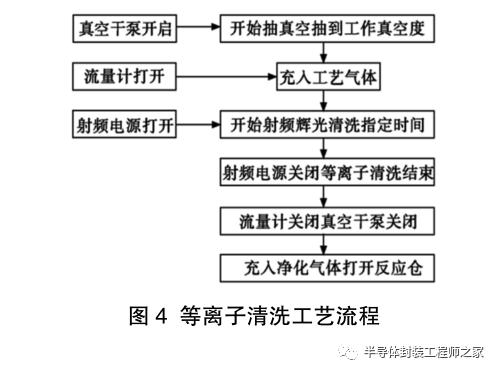

(2)等离子清洗工艺流程如图 4 所示。

1.3 等离子清洗的用途

(1)表面清洗:清洗金属表面油脂、油污、以及肉眼看不到油脂颗粒等有机物及氧化层。

(2)表面刻蚀:通过处理气体的作用,被刻蚀物会变成气相排出。

(3)表面改性:以聚四氟乙烯(PTFE)为例,在其未做处理的情况下,不能印刷或粘合。使用等离子处理可以使表面最大化,同时在表面形成一个活性层,这样 PTFE 就能进行粘合、印刷操作。

(4)表面活化:主要用于清理塑料、玻璃、陶瓷与聚乙烯(PE)、聚丙烯(PP)、聚四氟(PTFE)、聚甲醛(POM)等无极性材料的。

(5)表面涂镀:在等离子涂镀中,两种气体同时进入反应舱,气体在等离子环境下会聚合。这种应用比活化和清洗要求严格得多。典型的应用是形成保护膜,用于燃料容器,防刮表层,类似聚四氟(PTFE)材质的涂镀,防水镀层等。

2 等离子清洗在封装工艺中的应用

2.1 引线框架封装工艺

在封装行业的整个产业链中,封装与测试芯片是走向市场的最后一个工艺环节,因此封装与测试工艺的好坏直接决定了芯片质量可靠性及使用寿命,也对产品的市场占有率有很大的影响。从某种意义上讲封装是制造产业与市场需求之间的纽带,只有封装好才能成为终端产品。

2.2 等离子清洗在引线框架封装中的应用

在电子封装行业中,使用等离子清洗技术,目的是增强焊线 / 焊球的焊接质量及芯片与环氧树脂塑封料之间的粘结强度。为了更好地达到等离子清洗的效果,需要了解设备的工作原理与构造,根据封装工艺,设计可行的等离子清洗料盒及工艺。

封装工艺直接影响引线框架芯片产品的成品率,而在整个封装工艺环节中出现问题的最大来源就是芯片与引线框架上的颗粒污染物、氧化物及环氧树脂等污染物。针对这些不同污染物出现环节的不同,在不同的工序前可增加不同的等离子清洗工艺,其应用一般分布在点胶前、引线键合前、塑封前等。

晶圆清洗:清除残留光刻胶。

封装点银胶前:使工件表面粗糙度及亲水性大大提高,有利于银胶平铺及芯片粘贴,同时可大大节省银胶的使用量,降低成本。

压焊前清洗: 清洁焊盘,改善焊接条件,提高焊线可靠性及良率。

塑封:提高塑封料与产品粘结的可靠性,减少分层风险。

BGA、PFC 基板清洗:在贴装前对基板上的焊盘进行等离子体表面处理,可使焊盘表面达到清洁、粗化和活化的效果,极大地提高了贴装的一次成功率。

引线框架清洗:经等离子体处理可达到引线框架表面超净化和活化的效果,提高芯片的粘接质量。

2等离子清洗实验

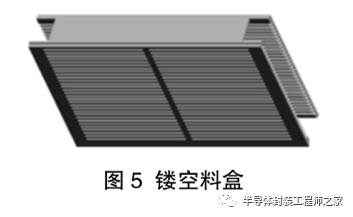

等离子清洗效果除与等离子清洗设备的参数设置有关外,也与样品形状及样品的料盒有关。在料盒选择方面,一般选用镂空料盒,如图 5 所示。

镂空料盒可让尽可能多的等离子气体进入到料盒内部,并且不干扰等离子气体的流动方向与流动速度。一般选用铝合金材质,因为其具有良好的加工特性,同时质量轻,便于运输。玻璃和陶瓷材质虽然在等离子清洗工艺中使用效果更佳,但在工厂批量生产中不利于运输与操作。等离子清洗设备的反应室主要分为感应耦合“桶式”反应室、电容耦合“平行平板”反应室、“顺流”反应室三种。目前,国内集成电路生产企业基本使用进口设备,采用第三种模式,其优点是具有均匀的等离子体区,射频电源及匹配网络不受负载影响,不损伤敏感器件。

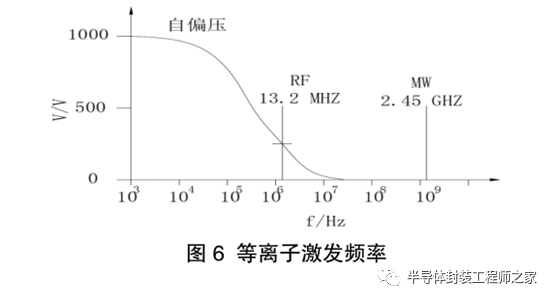

目前在微电子行业广泛使用的是射频等离子体,等离子按激发频率分为射频与微波,其频率范围的划分如图 6 所示。

3.1 实验材料

采用封装领域广泛使用的 SOP008L 引线框架为试验材料,如图 7 所示。

3.2 主要技术参数

射频电源:13.56 MHz,功率自行设定;

真空泵:干泵,<40 Pa ;

清洗仓有效尺寸:长 480 mm,宽 300 mm,高330mm;

清洗层数:1~6 层,可根据产品规格定制清洗架;

射频清洗时间:自行设定,连续可调;

清洗效果:单层式清洗,水滴角<30°。

3.3 清洗实验

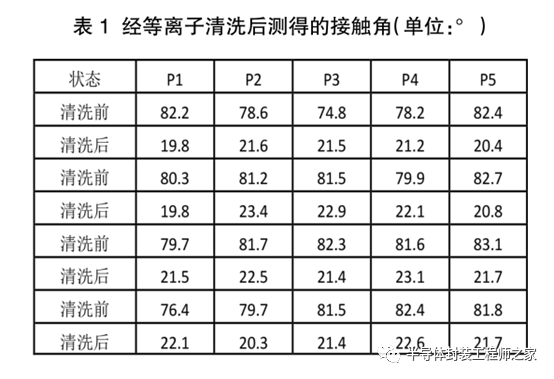

本次试验采用芬兰产的 THETA 型号接触角测试仪对实验材料进行水滴角的测量。

(1)在材料未进行等离子清洗前,对材料表面进行水滴角的测量,测得的接触角为 80°左右;

(2)在线等离子清洗机实验时采用的功率为300 W,真空度为 100 Pa,工艺气体选择氩氢混合气,流量为 10 ml/min,清洗时间为 20 s。材料经过等离子清洗后,测得的接触角均在 23°以下,如表 1所示。

通过接触角实验清洗前后测试结果可知,经过在线式等离子机清洗后,引线框架上的接触角由未清洗前的 83°降低到了清洗后的 23°以下,这说明通过在线等离子机清洗能够有效去除框架表面的各种污染物,从而提高焊线的强度,降低封装过程中芯片分层现象。

4 结束语

通过对等离子清洗前后引线框架水滴角对比试验的分析与研究,发现清洗后的引线框架水滴角会有明显的减小,能有效地去除其表面的污染物及颗粒物,有利于提高引线键合的强度和降低封装过程中芯片分层的发生,这对于提高芯片本身的质量和使用寿命提供了相应的参考依据,为提高封装产品的可靠性提供了一定的借鉴。

-

Mr__Xu

2023-04-22

0 回复 举报请教一下有没有碰到过焊线前清洗后导致芯片铝电极变黄的状况 收起回复

Mr__Xu

2023-04-22

0 回复 举报请教一下有没有碰到过焊线前清洗后导致芯片铝电极变黄的状况 收起回复

-

等离子清洗在电子元器件中的应用2010-06-02 2624

-

如何规避等离子清洗过程中造成的金属离子析出问题?2021-06-08 5195

-

集成电路塑封中引线框架使用要求2006-04-16 4445

-

关于铝线键合的等离子清洗工艺的研究2020-12-30 1939

-

等离子清洗技术在Mini LED行业的应用2022-06-24 2451

-

等离子清洗技术的工作原理详解2022-06-29 11447

-

等离子清洗在引线框架封装工艺中有哪些应用2023-02-19 1992

-

引线框架类封裝介绍2023-03-30 7119

-

什么是引线框架 半导体引线框架的生产工艺2023-04-11 19680

-

等离子清洗机在陶瓷封装、引线框架、芯片键合、引线键合的应用2022-09-15 1505

-

等离子表面处理工艺特点及优势2022-09-27 2600

-

等离子体清洗工艺的关键技术 等离子体清洗在封装生产中的应用2023-10-18 3605

-

引线框架贴膜工艺在QFN封装制程中的应用2024-05-20 3901

-

功率模块封装工艺有哪些2024-12-02 2292

-

功率模块封装工艺2024-12-06 3068

全部0条评论

快来发表一下你的评论吧 !