AlN钝化器件电流崩塌分析

模拟技术

描述

电流崩塌和关态栅漏电一样,是制约GaN基HEMT器件发展的非常重要的因素之一,一方面表现为,在脉冲测试条件下漏极输出电流与直流特性相比大幅减小;另一方面表现为,在微波大功率应用中,器件实际饱和输出功率与预测值相比具有很大差距;在功率电子器件应用中,则表现为脉冲和交流信号下,器件动态导通电阻与直流测试值相比具有较大退化,影响开关器件的开关速度和功率损耗性能。R. Vetury等人提出的“虚栅”模型很好的解释了HEMT器件的电流崩塌现象,而采用表面钝化技术可以在微波功率和高压开关应用中有效改善器件的电流崩塌。本研究采用PEALD沉积AlN材料作栅绝缘层的同时,利用其作为器件表面钝化层材料,本节即采用脉冲测试方法研究了PEALD沉积AlN钝化器件的电流崩塌特性,并将其与常规的PECVD沉积SiN钝化层材料进行了对比分析。

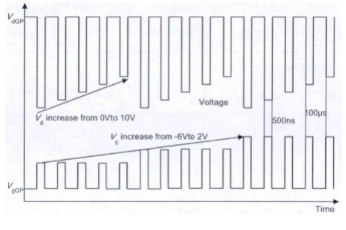

利用双脉冲I-V测试方法对GaN基HEMT器件的电流崩塌特性进行了研究,测试中栅压和漏压信号波形示意图如图1所示,其中VdQP和VgQP分别为漏极和栅极静态工作点电压,本文约定将特定静态工作点偏置下脉冲测试称为(VdQP,VgQP)态脉冲测试。研究了多种静态工作点偏置下的脉冲曲线,漏极测试电压从0V扫描至10V,扫描步长为0.5V,而栅极测试电压从关态-6V变化至2V,步长为1V。测试中使用的方波脉冲信号周期为100μs,测试脉冲宽度为500ns,脉冲上升沿和下降沿时间均为150ns。另外,本文通过器件输出曲线线性区拟合提取出了导通电阻Ron值,对0-1V漏压范围内输出曲线线性拟合得出静态和动态导通电阻,栅极测试电压偏置在0V,并通过导通电阻和饱和输出电流的归一化退化量衡量了器件的表面钝化效果。

图1 输出曲线脉冲测试电压波形示意图

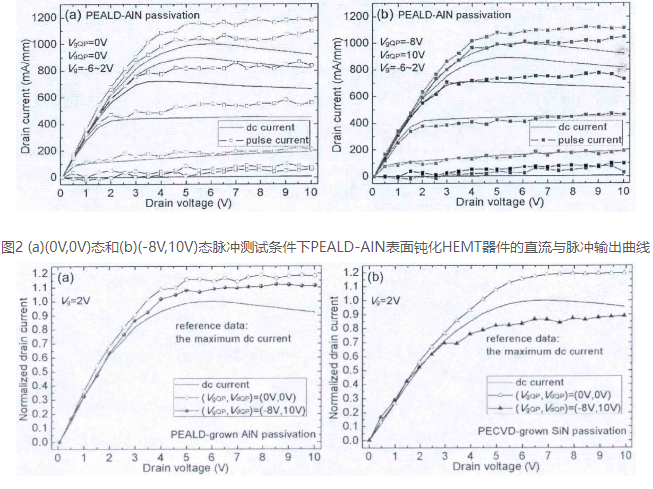

在(0V,0V)和(-8V,10V)两种静态偏置条件下测试了AlN钝化器件的脉冲输出曲线,如图2所示,脉冲测试条件下饱和输出电流高于直流测试值,这是因为脉冲测试中器件自热效应减弱。静态工作点为(0V,0V)时,器件栅极和漏极都无电压应力,可以认为对器件进行了“准静态”测试,则直流测试与其之间的输出电流差异可以认为是器件自热效应导致的退化。栅压为2V,漏压为10V时直流和(0V,0V)态输出电流值对比得出,蓝宝石衬底上异质结的自热效应使0.5μm器件的输出电流降低了约22%。与(0V,0V)态脉冲电流相比,(-8V,10V)态脉冲测试条件下电流崩塌使输出电流降低了约6%。在氮化物电子器件中,PECVD沉积SiN是最常用的钝化层材料,本研究将其与PEALD沉积AlN钝化层材料进行了对比,栅压为2V时的直流与脉冲输出曲线如图3所示。在SiN钝化器件中,自热效应的消除同样使(0V,0V)态脉冲电流高于直流测试值,自热效应导致的输出电流退化量约为20%,说明表面钝化材料对器件散热影响不大。但是,PECVD-SiN钝化器件的(-8V,10V)态脉冲测试电流与“准静态”测试相比降低了约26%,已经低于直流测试输出电流值。PECVD沉积SiN钝化器件的电流崩塌量远远大于PEALD沉积AlN钝化器件测试结果,突显了PEALD沉积AlN材料在氮化物器件表面钝化方面的优势。

图3 (a)PEALD沉积AlN与(b)PECVD沉积SiN钝化HEMT器件的电流崩塌对比结果

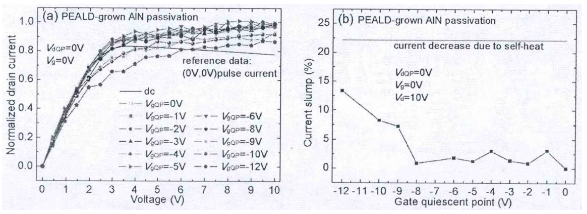

GaN基HEMT器件的电流崩塌由栅-漏沟道区表面的“虚栅”引起,当栅极相对于漏极处于低电势时,栅电极的电子在电场作用下会沿着势垒层表面向漏极漂移,流经表面态时被俘获导致势垒层表面形成耗尽区,耗尽区的存在类似于外加了一个“虚栅”,导致电流崩塌。如此说来,脉冲测试中电流崩塌量的大小与“虚栅”建立的程度有关,即取决于栅-漏之间电势差的大小,所以本文进一步研究了栅极和漏极静态工作点电压对器件电流崩塌的影响。分析过程中,为了消除器件自热效应的影响,没有采用直流电流作为参考值,而是采用(0V,0V)态测试作为参考。图4给出了栅极静态工作点电压对HEMT器件电流崩塌的影响,漏极静态工作点保持在0V不变,栅极静态工作点从0V减小到-12V,栅极直流电压偏置在0V。以(0V,0V)态脉冲测试最大电流作为基准对输出曲线进行了归一化处理,随着栅极静态工作点减小,电流崩塌现象更加严重,这是因为随着负栅压应力增大,栅-漏之间电势差的提高使栅极流出的表面电流增大,更多的电子填充表面态,表面耗尽区展宽,虚栅效应和电流崩塌增大。电流崩塌量定义为漏压为10V时输出电流减小的百分比,栅极静态工作点电压在-8V以内时,电流崩塌量小于5%,且随静态工作点电压变化不大,这是因为在有表面态存在的情况下栅-漏表面漏电遵循空间电荷限制效应模型,栅极电子不能克服表面势垒,即不能提供充足的电子填充表面态,“虚栅”无法有效形成,电流崩塌不明显。随着负栅压应力增大,栅极电子克服表面势垒形成遵循指数规律的表面漏电,电流崩塌量随栅极静态工作点电压的减小迅速增大。但是,栅极静态工作点电压减小到-12V时,电流崩塌量小于15%,依然低于自热效应的影响。

图4 极静态工作点电压对HEMT器件(a)电流崩塌曲线和(b)崩塌量的影响

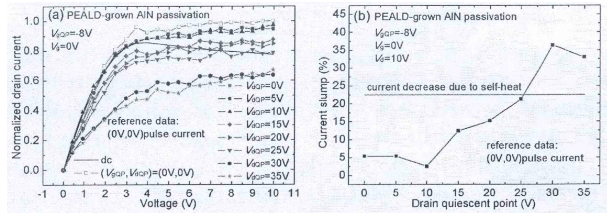

漏极静态工作点电压对HEMT器件电流崩塌的影响如图5所示,栅极静态工作点电压固定在-8V,栅极直流偏置电压为0V。与上述情况类似,随着漏压应力的增大,电流崩塌效应更明显。漏极静态工作点电压小于10V时,空间电荷限制效应使器件表面漏电和电流崩塌量很小;静态工作点高于10V后,栅极电子克服表面势的束缚,呈指数规律变化的表面漏电使电流崩塌量随着漏极静态工作点电压升高而迅速增大,并在VdQP为25V时电流崩塌量与自热效应相当;漏极静态工作点继续增大达到30V时,表面漏电进入高场区,表面电子速度区域饱和,漏电流曲线变得平缓,电流崩塌量与漏极静态工作点电压之间的相关性减弱。

图5 漏极静态工作点电压对HEMT器件(a)电流崩塌曲线和(b)崩塌量的影响

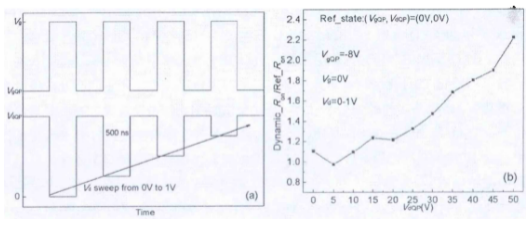

除了电流崩塌量,动态导通电阻退化也是衡量器件电流崩塌现象的重要指标。本文通过对输出曲线线性区(漏压0-1V)拟合提取导通电阻Ron,脉冲测试中栅极静态工作点电压为-8V,栅压直流偏置为0V。为了消除自热效应的影响,同样采取“准静态”(0V,0V)态脉冲测试结果作为参考值,测试中电压波形示意图和拟合结果如图6所示。随着漏极静态工作点电压增大,栅-漏沟道区表面耗尽层宽度更大,在等效电路中可以表示为栅-漏之间加入了额外的串联电阻,器件动态导通电阻增大,其退化会影响器件的开关速度和关态功耗性能。漏极静态工作点电压达到30V时,动态导通电阻退化量小于50%,对于栅-漏间距仅为2.6μm的器件来说,导通电阻的这一退化量是比较小的,这得益于PEALD沉积AlN良好的表面钝化效果。

图6 漏极静态工作点电压对HEMT器件动态导通电阻的影响

审核编辑:郭婷

-

增强AlN/GaN HEMT2025-06-12 744

-

GaN单晶衬底显著改善HEMT器件电流崩塌效应2023-06-14 4066

-

AlN/AIGaN/GaN MIS-HEMT器件制作2023-02-14 4968

-

酸洗钝化原理与方式2020-11-04 14978

-

《涨知识啦19》之HEMT 的电流崩塌效应的讲解2020-09-21 2830

-

ALN-22093515-01放大器2018-12-03 1178

-

中国测试技术研究院电子元器件失效分析2017-06-01 7658

-

硅基AlN薄膜制备技术与测试分析2011-06-24 1076

-

GPP-玻璃钝化二极管2011-05-13 12111

全部0条评论

快来发表一下你的评论吧 !