一种通过软光刻技术制造刚性微流控器件的详细方案

描述

软光刻技术可通过在可变形弹性体(例如聚二甲基硅氧烷(PDMS))上使用光刻图形化模具,实现具有精确特征的微流控器件快速成型(rapid prototyping)。在微流控应用中,PDMS的柔软性是一个劣势,目前已有多种更刚性的材料出现。与其它可替代的材料相比,由环氧树脂和玻璃制成的微流控器件具有优异的机械性能、特征分辨率和溶剂兼容性。

据麦姆斯咨询报道,近期,美国波士顿马萨诸塞州总医院(Massachusetts General Hospital)的研究人员提出了一种通过软光刻图案化环氧树脂和玻璃,制造刚性微流控器件的详细分步方案。同时,他们对该键合方案进行了优化,使刚性微流控器件能够承受超500磅/平方英尺(psi)的压力。研究人员通过该方法演示了使用刚性高纵横比螺旋微通道进行高通量细胞聚焦。

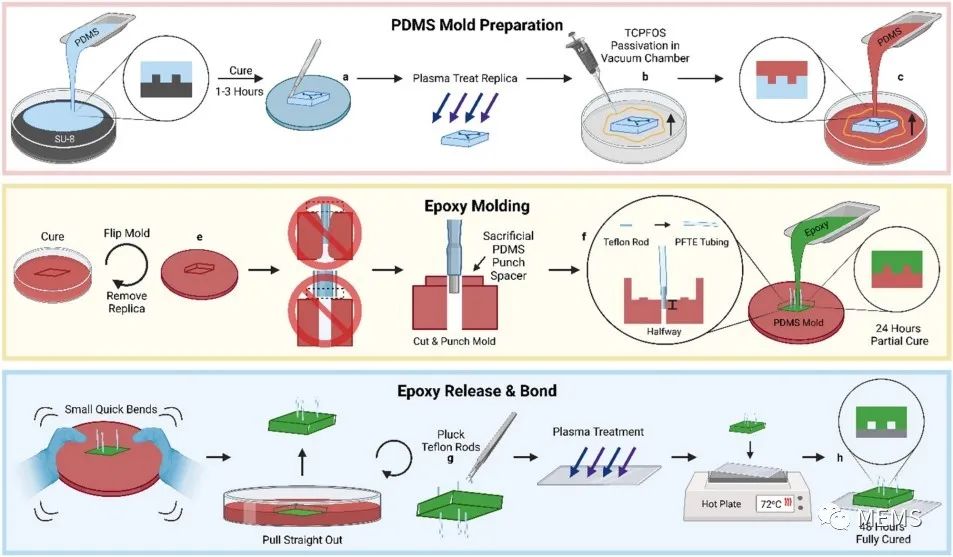

该方案主要包括三个步骤:(1)PDMS模具制备;(2)环氧树脂浇注;(3)模具脱模、后处理和键合(见图1和图2)。在完成步骤(1)之后,模具可安全存放一边,其余的步骤可随时进行。接下来浇注环氧树脂(即步骤(2)),并在20~24小时后的第二天进行脱模(即步骤(3)),脱模后立即进行键合。在此过程中,假设研究人员熟悉使用刚性硅片模具的常规PDMS软光刻技术。开始操作之前,需要一个具有所需图案化特征的主模具,例如硅片上的图案化SU-8(一种负性厚光刻胶)薄膜。最终的刚性微流控器件中的流道应是主模具上的凸起,就像传统PDMS微流控器件一样。

图1 基于环氧树脂的微流控器件制备工艺

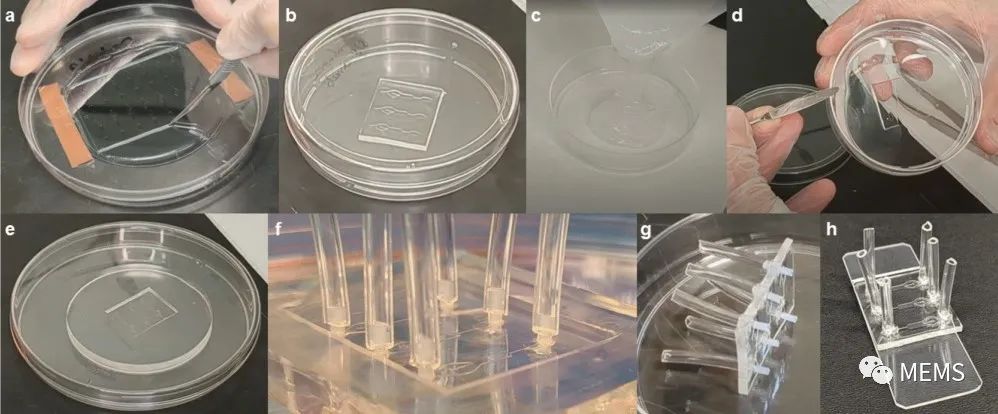

图2 基于环氧树脂的微流控器件制备工艺的示例照片

环氧树脂制造的优化

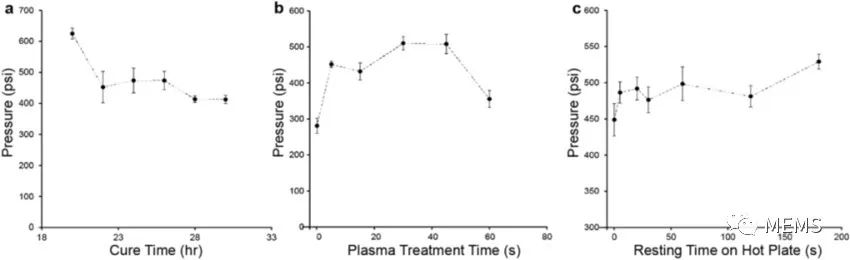

研究人员优化了几个工艺变量,目的是能够可靠地制造耐高压的微流控器件,主要优化了脱模前的固化时间、等离子处理时间和键合后热板的静置时间。为了测试微流控器件的键合强度,他们制造了仅有单个端口(即无出口)的器件,并将其连接到带有集成压力传感器、型号为100DX的高压注射泵上。在数分钟内,用去离子(DI)水对微流控器件逐步加压,直至新增压力失效,记录失效前的峰值压力。

图3 键合强度的优化

首先,研究人员假设,如果环氧树脂具有更多可用的反应性基团,则经过短于24小时的固化时间可以提高键合强度。但固化时间短于20小时时,环氧树脂太软太粘,无法从模具中移除。另一方面,研究人员观察到,固化时间超过30小时,环氧树脂几乎完全硬化,不能键合到载玻片上。在这段时间内,他们观察到在较短固化时间下,键合压力趋于增高,测试的最短固化时间为20小时时,最大的键合压力为670 psi(图3a)。

最后,研究人员使用基于优化了结果的工艺制作了两个微流控芯片,预计该工艺能够最大限度地提高键合强度(20小时固化时间,30秒等离子体处理及3分钟热板静置时间)。这致使基于上述两个芯片的器件能够承受714.5 psi的平均压力,比优化期间的先验最佳状态高出约12%。

在刚性高纵横比螺旋微通道中进行惯性弹性细胞聚焦

研究人员使用优化后的制备工艺制作了具有更高纵横比的螺旋微通道,并测试了其用于高通量惯性弹性细胞聚焦的性能。对于涉及大样本量的惯性聚焦生物医学应用,细胞上的最大剪应力必须保持在一定范围内以避免损伤。他们假设一个非常高的纵横比微通道(即10:1或更高)会有数个优点。然而,如果高纵横比通道由可变形材料制成,它们也更容易在压力下膨胀。

与PDMS微流控器件相比,环氧树脂微流控器件能够抵抗变形并承受更高的压力。在开发该工艺时,研究人员基于先前的经验,将环氧树脂确定为高性能材料,目的是使全球各地已使用PDMS和软光刻的微流控相关实验室能够更容易使用该工艺。

研究人员利用刚性环氧树脂微流控器件研究了高纵横比微通道中的细胞聚焦性能。与中等纵横比的微通道(即4:1或更小)相比,高纵横比的弯曲微通道具有在较高雷诺数下抑制Dean流二次涡流发生的优势,这使得细胞可以在较高流速下高效聚焦。根据其他研究人员的测量,该溶液(1.5 MDa,0.5 mg/ml透明质酸的磷酸盐缓冲溶液(PBS))的流体力学性能可大致估计为约5 mPa·s的零剪切粘度和约10 ms的弛豫时间。特征通道宽度为100 µm时,最高测试流速2.4 ml/min,对应的雷诺数约为8,魏森贝格数约为40。观测到的聚焦特性与其它研究具有相似弹性数的流动结果一致。

该刚性微流控器件的制备工艺有几个潜在的限制。其中一个潜在限制是,其对于柱或薄壁等高纵横比特征来说不理想,因为当环氧树脂部分仍然处于柔软状态时,模具就会被释放。释放和键合是具有更高纵横比特征的微流控器件可能需要额外的优化和实践。然而,环氧树脂为高通量微流控应用提供了优异的机械性能和表面光洁度。这个详细的制备工艺将允许更多的实验室轻松地将刚性微流控器件集成到他们现有的基于PDMS的原型制作工艺流程中。

审核编辑:刘清

-

光刻技术原理及应用2012-01-12 10613

-

微流控和液态金属结合 助力柔性电子器件大规模制造2018-07-27 7747

-

新型非接触微流控回路 可按需喷射印刷微流控器件2020-12-23 2835

-

一种新型的微流控-电化学检测系统2021-05-30 3781

-

印刷电子制造中的厚膜光刻技术2022-01-17 2574

-

一种半导体制造用光刻胶去除方法2022-04-13 1620

-

一种利用低成本聚合物层压纸基微流控技术制造诊断器件的新方法2022-05-31 1437

-

微流控器件的设计策略2022-10-21 1566

-

通过微流控混合器件实现靶向脂质体的一步式合成策略2022-12-16 1783

-

惯性微流控器件的微制造方法2023-11-02 1884

-

一种光固化通道数字微流控芯片(pCDMF)2024-01-03 1359

-

如何成功的烘烤微流控SU-8光刻胶?2024-08-27 1193

-

微流控芯片加工中的PDMS软刻蚀技术和聚合物成型介绍2024-08-28 2184

-

激光微纳制造技术2024-09-13 1244

全部0条评论

快来发表一下你的评论吧 !