三电极解耦高容量电极的精确电化学行为

描述

【研究背景】

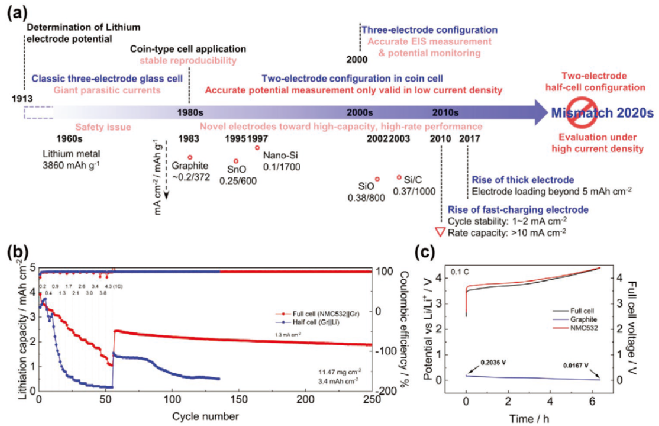

随着对锂离子电池能量密度的需求提高,新型电极材料以及技术已被提出用于高容量应用,产生了评估电极时电流密度增加的趋势。然而,随着电极材料和技术的进步,电化学评估方法却少有升级。以金属锂为对电极和参比电极的扣式两电极体系一直是评估电池电极的主流测试工具。

但其应用前提是电流密度应较小,来减少锂对电极自身阻抗及极化影响。随着评估电极的电流密度增长,锂对电极的极化成为准确评估电池电极的一个技术障碍。通过使用恒流恒压测试程序、改变对电极材料(Li4Ti5O12)等方法可以缓解锂对电极极化造成的影响,但这些方法仍使用两电极配置,其中工作电极自身的电化学特性仍无法单独评价。

自2000年来,有较少研究回溯到三电极体系测试,主要集中于阻抗测量以及镀锂检测的电位监测。尽管三电极体系从未离开过研究领域,但很少有研究意识到恢复三电极体系对高容量电极的准确评价的重要性。因此,迫切需要探索优化测试工具,以尽量减少锂对电极的影响,并准确评估高容量电极的电化学行为。

图1 电池材料发展与测试体系发展对比以及同一石墨电极在全电池与半电池体系中性能对比。

【工作简介】

近日,同济大学金黎明助理教授、郑俊生副研究员联合美国阿贡国家实验室陈宗海博士等通过使用单通道三电极测试工具对高容量电极进行了精确的电化学行为解耦。通过恢复三电极体系来分离参比电极,解决了电流通过时锂对电极的大而不同的过电位影响,从而在高电流密度和长循环时间下实现精确的电位监测与控制,实现高容量电极的精确电化学性能评估。因此,高容量石墨电极表现出远高于用传统半电池测试体系测试的容量、倍率及循环性能,但与良好匹配的全电池得到的性能一致。这项工作强调传统测量中的电化学行为误区,并为高容量电极提供了准确的电化学行为评估方法,特别是对于那些只能在纽扣电池中评估厚电极性能的实验室具有重要意义。

【内容表述】

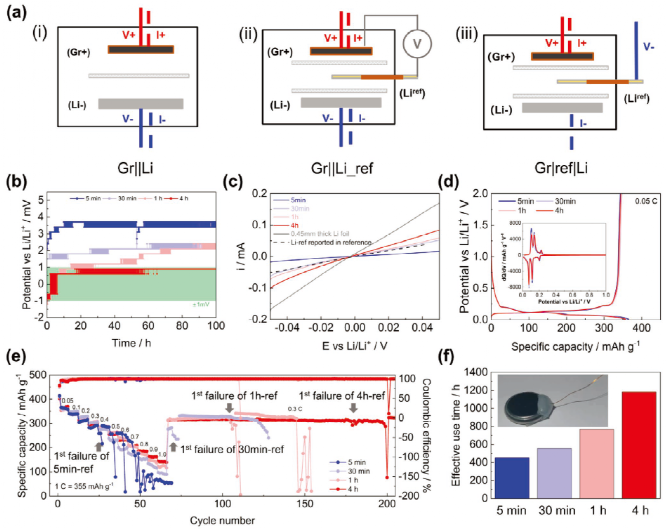

应用三电极测试工具(Gr|ref|Li)与双电极测试工具(Gr||Li)系统地比较了电化学行为,并使用辅助电路监测两电极体系中电极的真实电位(Gr||Li_ref)。三电极中参比电极是通过在铜丝表面电化学沉积金属锂来构建的,并评估了参比电极的可重复性,非极化性和可靠性。

图2 电池构型示意图以及对Gr|ref|Li测试工具的评价。

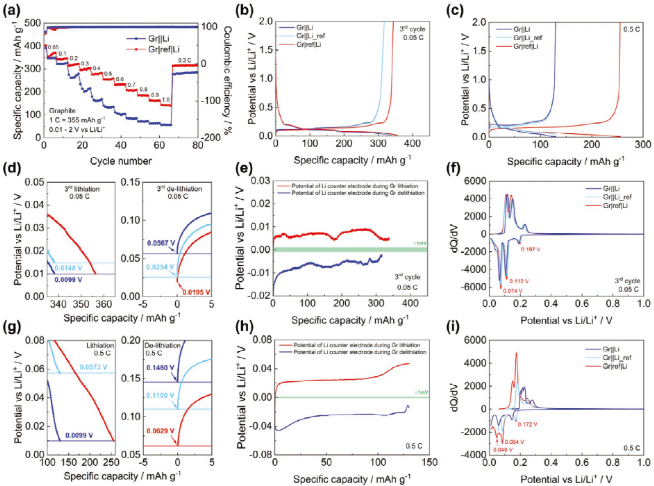

通过比较倍率性能来验证Gr|ref|Li在不同电流密度下的准确电位监测。Gr|ref|Li与Gr||Li之间表现出巨大的倍率性能差异。Gr|ref|Li具有高的初始容量370.29 mAh g−1(0.05C,0.047 mA cm−2)及0.3C下81.7%的高容量保持率。而Gr||Li表现出低的初始容量347.4 mAh g−1@0.05C以及差的倍率性能(62.0%@0.3C)。通过比较两种体系中电极电位,来理解性能差异产生的原因。Gr|ref|Li实现了石墨电极嵌锂至0.01 V,而Gr||Li中石墨电极实际电位只到0.0148 V,这大大高于设定的截止电位(0.01 V)。

这些电位差是由于金属锂对电极的极化造成的。当电流通过时,金属锂对电极的极化不可忽视,Gr||Li中电池电压不再等于石墨的实际电位(EGr||Li = ϕGr - ϕLi)。0.05C下观测到锂对电极表现出很大的极化(≈7.1 mV),超出了参比电极所要求的±1 mV范围。当电流密度增大至0.5C,Gr|ref|Li与Gr||Li间的容量差异更大,因为Gr||Li中的石墨电极在0.0573 V过早地发生了锂化终止。这是由于金属锂的极化更严重,其剥离/电镀电位高达≈20-47 mV。因此,锂对电极是高电流密度下Gr||Li的倍率性能评估不准确的主要来源,这可能被误解为被测电极性能差。而Gr|ref|Li使用额外参比电极,电位监测电路保持超低电流(< 100 pA),避免了参比电极的极化,建立了高电流密度下稳定的电位参考。在高电流密度下,Gr|ref|Li实现了精确的锂化控制至终止电位为0.01V,消除了锂对电极极化对电位监测的影响,从而实现了对高容量石墨电极的准确评估。

进一步通过微分容量曲线(dQ/dV)验证了Gr|ref|Li中电位监测的准确性。无论电流密度如何,Gr|ref|Li的dQ/dV曲线与实际的石墨电位(Gr||Li_ref)表现出良好的一致性,证实了准确的电位监测。通过分离参比电极和实现稳定电位参比,Gr|ref|Li在高电流密度下建立了电极的全电位范围评估,这表明Gr|ref|Li实现了高容量电极的准确电化学行为解耦。

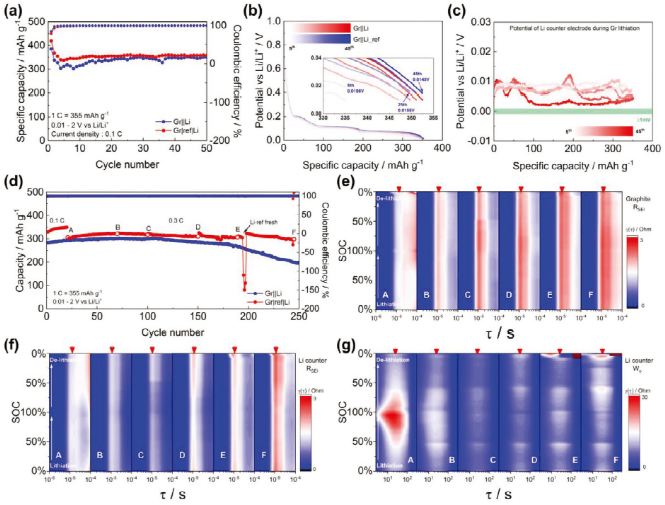

图3 Gr|ref|Li与Gr||Li的倍率性能对比以及电极实际电位对比。

通过比较循环性能来验证Gr|ref|Li准确电位监测的稳定性。由于锂对电极的极化,Gr||Li在0.1C时表现出相较于Gr||ref|Li较低的容量,分别为303.3和338.9 mAh g−1。随着循环次数增加,由于枝晶生长后实际表面积增加,锂对电极的极化下降,由≈8.9 mV@5th cycle下降至≈2.5 mV@45th cycle。因此,Gr||Li中的石墨电极可以被嵌锂到较低的电位,在45th cycle时为0.0145 V。扩大的实际工作电位区间使得Gr||Li的容量在30次循环后增加到344.7 mAh g−1。然而,尽管锂对电极的极化得到了改善,但锂对电极的电位仍然超出了参比电极所要求的±1 mV区域,导致测得的容量仍被低估。相比之下,Gr|ref|Li提供了稳定的精确电位监测和控制,表现出大且稳定的可逆容量≈358 mAh g−1。然而,实际研究中通常把Gr||Li中异常的容量增加通常归因于工作电极的“活化”。在Gr|ref|Li中这一现象不明显或不存在,表明异常的容量增加更可能是由于锂对电极的演变造成的,但在研究中通常被忽略。

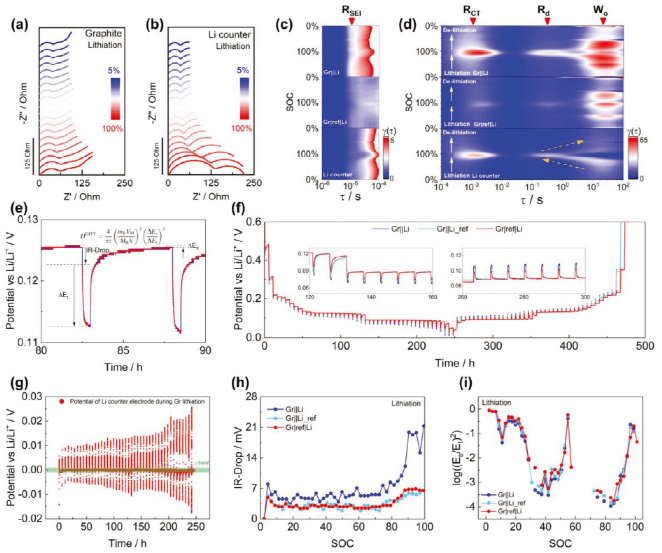

进一步比较了0.3C下大电流密度及长循环过程中Gr|ref|Li电位监测的稳定性。Gr|ref|Li在225次循环后保持了321.3 mAh g−1 的高稳定容量与97.5%的高容量保持率,表明石墨电极在0.3C下的稳定循环,这与全电池的性能相似(图1b)。相比之下,Gr||Li不仅显示出283.9 mAh g−1的低可逆容量,而且可逆容量出现了明显的波动,在193次循环后容量保持率约为80%。根据同一种石墨电极在两种体系中不同的循环性能,表明锂对电极同样掩盖了Gr||Li中石墨电极的真实性能。通过原位EIS实验对比石墨及锂对电极自身阻抗来说明不同稳定性的原因。根据Gr||Li的三个变化时期,选取了六个采样点,并使用Gr|ref|Li电池测试同时得到单个石墨电极、锂对电极和整个电池(Gr||Li)每5%SOC的阻抗,并利用弛豫时间分布(DRT)转换结果进行分析。

石墨电极表现出逐渐增加的RSEI,以及减少的RCT,Rd,和Wo,表明了石墨电极的稳定循环,这与Gr|ref|Li获得的稳定循环性能一致。与之对比,锂对电极不仅显示了界面电阻的急剧变化,而且在循环时锂离子扩散也出现了严重退化。对应于D点之后Gr||Li出现快速容量衰退,锂对电极的阻抗都表现出急剧增加。锂对电极的过电位同时也随着电阻的变化而不断变化,导致Gr||Li无法准确监测石墨电极电位,发生可逆容量的明显波动和差的循环寿命。而Gr|ref|Li通过分离参比电极所建立的稳定电位监测,保障了准确评估高容量电极循环稳定性的能力。

图4 Gr|ref|Li与Gr||Li的循环性能对比以及电极自身阻抗对比。

之后将单通道三电极测试工具扩展到进行机理解释的电化学评估测试中,对比了Gr|ref|Li与Gr||Li在EIS及DITT测试中的差异。电池在经历了3圈充放电过程化成SEI之后测试EIS,观察到Gr||Li和Gr|ref|Li之间存在大的电阻差异,并且在>75%SOC的范围内更明显。例如,100%SOC时Gr||Li和Gr|ref|Li电阻分别为376.9和154.7Ω。尽管如此,在目前的大量研究中,使用Gr||Li得到的阻抗结果仍被用来描述工作电极的自身阻抗,将导致不准确的结论和不充分的证明。对比石墨电极与锂对电极阻抗,发现Gr||Li的界面电阻是由锂对电极所控制,表明了基于Gr||Li整体电阻得出的对于工作电极自身的结论都是不准确的。并且对于所有SOC,Gr||Li都不能准确反映工作电极的自身阻抗,进一步强调了Gr|ref|Li对单个电极的精确阻抗测量必要性。

在GITT结果对比中,相较于石墨实际电位,Gr||Li表现较低的锂化脉冲后的末端电位和较高的去锂化脉冲后末端电位,并且相应的电位差在弛豫5小时后消失,再次证明了Gr||Li仅在无电流条件下才能完成准确的电位监测。同时通过锂对电极的电位监测进行了验证,其在电流脉冲期间有较大的极化,并在松弛期间保持在接近0 V。根据计算公式对比了锂离子扩散系数,Gr|ref|Li测得的结果略高于Gr||Li,然而所得到的扩散系数仍然是大约相同的数量级,表明Gr||Li在热力学稳定的条件下是适用的。

图5 Gr|ref|Li与Gr||Li在EIS及DITT测试中的对比。

【结论】

本工作证明了单通道三电极测试工具对高容量电极的准确电化学行为评估的有效性。分离参考电极的三电极测试体系消除了锂对电极极化造成的错误电位监测,实现了精确的电位控制,以获得准确的电极容量和稳定性评估。同时,通过同时测量锂对电极和石墨电极在高电流密度下电位及阻抗,揭示了两电极体系失效机制。

审核编辑:刘清

-

基于LMP91000在电化学传感器电极故障检测中的应用详解2025-02-11 675

-

电化学气体传感器中,三电极与二电极相比,有哪些具体优点?2025-12-02 1974

-

电化学原理介绍和分析方法2017-10-16 11698

-

应用电化学传感器的设计2018-11-15 2981

-

什么是氧化钨pH电化学传感器的H+响应行为?2019-09-16 2045

-

电化学传感器的基本原理2020-12-24 5597

-

L-色氨酸在单壁碳纳米管/玻碳修饰电极上的电化学行为及其分析2010-03-03 809

-

Ag_AgCl电极的制备及电化学性能2012-02-22 2074

-

MAX9913在三电极电化学葡萄糖仪中的应用电路2012-09-26 3730

-

电化学知识:电化学的应用与三电极体系!2019-06-11 29422

-

电化学行为后的蚀刻清洗2022-03-22 1108

-

锂离子电池的电极厚度对其电化学性能的影响2023-02-07 6328

-

三电极体系工作电极的作用2023-12-14 4415

-

三电极体系中各个电极的作用是什么2023-12-19 15657

-

扫描速率对各体系的电化学行为有什么影响2024-10-14 4626

全部0条评论

快来发表一下你的评论吧 !