锂离子电池隔膜讲解及研究进展

电源/新能源

描述

一、锂离子电池隔膜概述

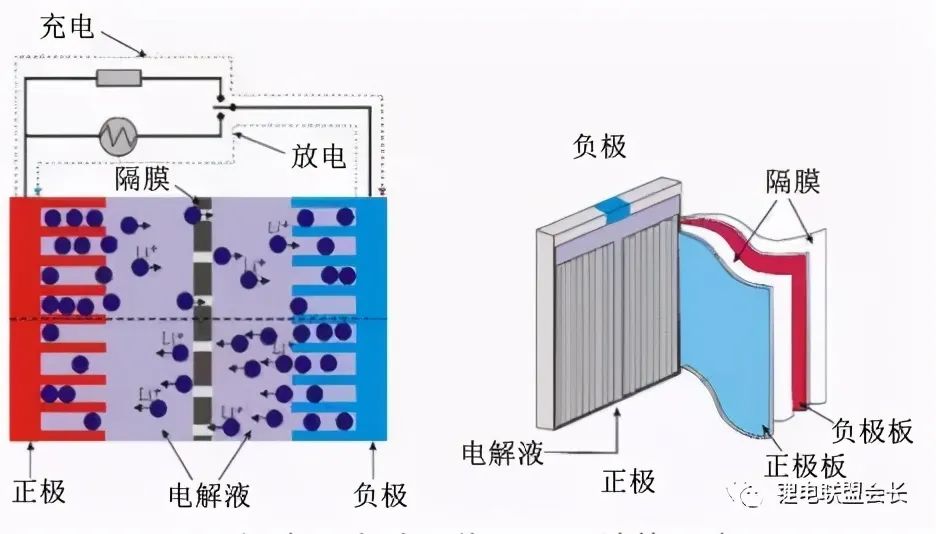

锂离子电池由正极材料、负极材料、电解液和隔膜4个部分组成,图1为锂离子电池的工作原理以及结构示意图。 该隔膜是一种具有微孔结构的功能膜材料,厚度一般为8~40μm,在电池体系中起着分隔正负极、阻隔充放电时电路中电子通过、允许电解液中锂离子自由通过的作用,可在电池充放电或温度升高的情况下有选择地闭合微孔,以限制过大电流、防止短路,其性能的优劣直接决定了电池的整体性能。

图1 锂离子电池工作原理及结构示意图

二、传统锂离子隔膜制备方法

传统锂离子电池隔膜为聚烯烃隔膜,多为单层或三层结构,如单层PE、单层PP、PP/PE/PP复合膜等。 按照常规制备工艺可分为干法和湿法工艺。

1 干法工艺

干法工艺是最常采用的方法,利用挤压、吹膜的方法,将熔融的聚烯烃树脂制成片状结晶薄膜,并通过单向拉伸或双向拉伸在高温下形成狭缝状多孔结构。 单向拉伸工艺制备的薄膜微孔结构扁长且相互贯通,导通性好; 生产过程中不使用溶剂,工艺环境友好; 薄膜的纵向强度优于横向,且横向基本没有热收缩; 代表公司主要有美国Celgard、日本UBE及国内的星源材质、沧州明珠和东航光电。

双向拉伸工艺是中科院化学研究所开发的具有自主知识产权的工艺,通过在PP中加入具有成核作用的β晶型改进剂,利用PP不同相态间密度的差异,在拉伸过程中发生晶型转变形成微孔。 双向拉伸工艺制备的薄膜纵横向均具有一定的强度,微孔尺寸及分布均匀。 国内代表公司主要有新乡格瑞恩、新时科技、星源材质等。

2 湿法工艺

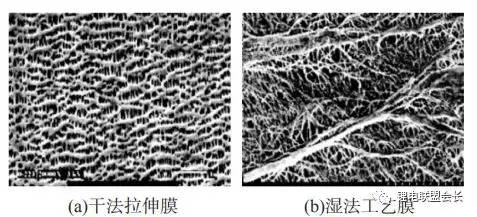

湿法工艺在工业上又称相分离法或热致相分离法,其制备原理是加热熔融在常温下互不相容的低分子量物质(液态烃、石蜡等)和高分子量物质(聚烯烃树脂)的混合物,使该混合物形成均匀混合的液态,并通过降温相分离压制得到微孔膜材料。 湿法薄膜比干法薄膜的三维结构更加复杂,微孔屈曲度更高(图2); 但是湿法因生产过程使用溶剂而较干法相比在绿色环保方面相对欠缺优势,且热稳定性差,工艺流程也相对复杂。

图2 干法拉伸膜和湿法工艺薄膜SEM图

根据压制膜片时拉伸工艺的不同,可分为双向同步拉伸和双向异步拉伸,两种拉伸工艺的区别在于在压制成膜片时所进行的拉伸是否是纵横向同时进行。

双向同步拉伸制备的薄膜各项性能如拉伸强度、热收缩率等在纵横方向上基本相同; 双向异步拉伸则是将熔融的高分子降温制得膜片后,先进行纵向拉伸,再进行横向拉伸,因在分步拉伸时无法保证拉伸力完全一致,制备的薄膜性能在纵横方向上差异较大。

湿法工艺的代表公司主要有日本旭化成、东燃、三井化学、韩国SK、美国Entek,以及国内金辉高科、天津东皋等。

三、国内外锂离子隔膜研究现状

1 多层复合隔膜

多层复合隔膜是由美国Celgard公司自主开发的PP/PE两层复合隔膜或PP/PE/PP三层复合隔膜,集合了PP膜力学性能好、熔断温度高以及PE膜柔软、韧性好、闭孔温度低的优点,增加了电池的安全性能; 但是PE和PP膜对电解质的亲和性较差,且PP/PE/PP三层隔膜的纤维结构为线条状,一旦发生短路,会使短路面积瞬间迅速扩大,热量急剧上升难以排出,存在潜在的爆 炸可能。

2 有机/无机复合隔膜

有机/无机复合隔膜是将无机材料(如Al2O3、SiO2等颗粒)涂覆在聚烯烃薄膜或无纺布上,通过有机、无机材料的配合互补提高锂离子电池的安全性和大功率快速充放电的性能,既具有有机材料柔韧及有效的闭孔功能,防止电池短路; 又具有无机材料传热率低、电池内热失控点不易扩大、可吸收电解液中微量水,延长电池使用寿命的功能。

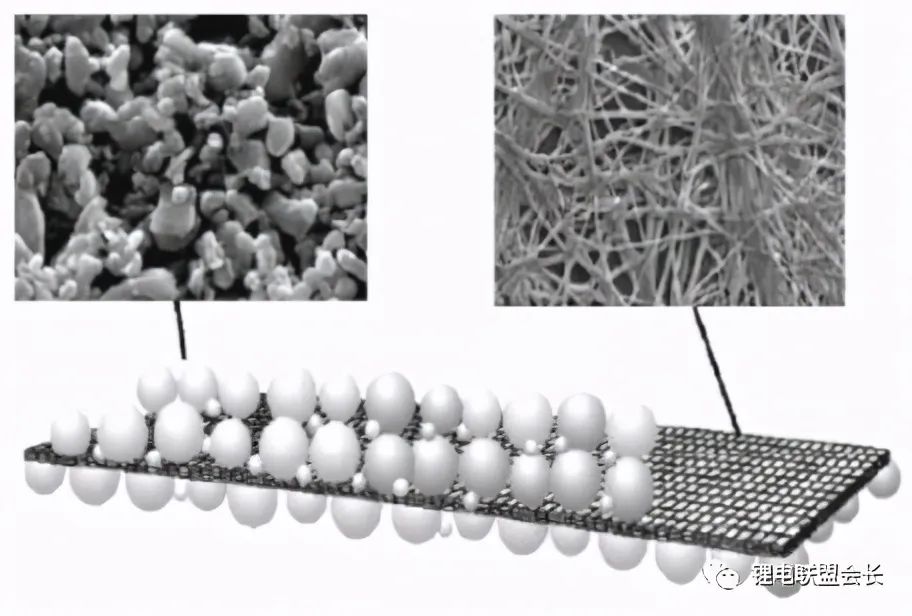

E S CHOI等将一种耐热性较好的PET无纺薄膜两侧浸涂陶瓷粒子,发现较传统PE膜的导电率提高50%。 日本日立麦克赛尔公司则将板状无机颗粒涂覆在基膜表面,可在高温下保持形状的完整性。 德国德固赛公司将与Al2O3、SiO2颗粒均匀混合的硅胶溶液涂覆在无纺布基布上制备了Separion隔膜,其结构如图3所示。

图3 Separion隔膜SEM图及结构示意图

3 纳米纤维涂层隔膜

纳米纤维涂层隔膜是指将纳米级纤维涂覆于基膜上,对现有隔膜或无纺布基布表面进行改性,一方面可以提高隔膜的耐高温收缩性,另一方面可以提高电池隔膜的电极兼容性和粘结性,并增加了隔膜对电解液的吸收性和亲和性。

P ARORA等制备了含聚偏氟乙烯纳米纤维涂层的PP隔膜,该隔膜内阻低,孔隙率高且均一性好,电化学稳定性好,电解质容纳量可达1.2~1.5mg/cm2,孔隙率为50%~60%,纵向热收缩率小于1%,横向小于0.5%。 尹艳红等以PE膜为基膜,涂覆PVDF和纳米Al2O3颗粒,制备了纳米颗粒涂层隔膜,该涂层隔膜提高了原PE基膜对电解液的亲和性以及电化学稳定性。

4 静电纺丝隔膜

静电纺丝是对聚合物溶液或熔体施加电场以雾化形成微射流,最终固化成纳米级纤维的技术。 利用静电纺丝技术制备的电池隔膜,其原料取材范围广,制备的隔膜比表面积大,孔隙率高,纤维孔径小,长径比大。

F CROCE等通过静电纺丝技术制备了PVDF-CTFE纤维膜,结果表明此种隔膜在较宽温度范围内具有较好的离子电导率,能够较好地阻隔正负电极。 焦晓宁等通过结合静电纺丝技术获得一层纳米纤维膜,然后使用纳米颗粒与聚合物混合后的溶液对纳米纤维膜进行静电喷雾,最后再通过静电纺丝一层纳米纤维膜,得到三明治结构的有机/无机复合隔膜,其吸液率、电化学稳定性以及热尺寸稳定性较好。

虽然静电纺丝法可以通过改变纺丝条件获得形貌可控、孔隙率可调的隔膜; 但是静电纺丝隔膜一般力学性能较差。 为克服静电纺丝隔膜本身力学性能较差的缺点,LIU Z等将聚丙烯酸作为芯层,PVDF-HFP作为皮层纺丝液,通过同轴静电纺丝技术获得PAA/PVDF-HFP复合纳米纤维膜,经亚胺化过程,制备出PVDF-HFP部分熔融相互粘结的纤维膜,有效增加了纤维膜的强度。

5 纤维素基隔膜

纤维素基隔膜是以纤维素纤维为原料,采用非织造等加工技术制备的锂离子电池隔膜材料。 纤维素纤维是自然界中分布最广、储存量最大的天然高分子,与合成高分子相比,纤维素纤维具有环境友好、可再生、生物相容较好等优点,且纤维素基材具有孔隙结构较大、浸润性好、热稳定性好、化学稳定性好等优点。

日本和美国众多公司进行了大量的研究。 如日本王子公司提出利用原纤化的天丝纤维通过湿法成型与环氧、酚醛等热固性树脂增强制备了孔径细小的电池隔膜; 日本三菱制纸和东京理工大学开发了纤维素纤维/PET的非织造布并用于电池隔膜,其最大特点是具有高热稳定性以及优异的电解液浸透性; 日本旭化成也开发了类似的产品。 刘志宏等率先提出阻燃隔膜的概念,制备的阻燃型纤维素电池隔膜极限氧指数从17提高到40,对提高电池的安全性能具有重要意义。

四、锂离子电池隔膜的特性及技术要求

1 隔膜的主要性能要求

锂离子电池隔膜的性能要求主要有:

①电子绝缘性; ②孔径和孔隙率适当; ③电化学稳定性较好,耐电解液腐蚀; ④热稳定性好,低闭孔温度和高熔断温度; ⑤与电解液亲和性好,具有一定的吸液率; ⑥足够的力学性能和较小的厚度; ⑦空间稳定性和平整度好。

2 测试标准及方法

参考美国先进电池联盟对锂离子电池隔膜性能参数的规定,电池隔膜性能可以分为理化性能、力学性能、热性能和电化学性能等。

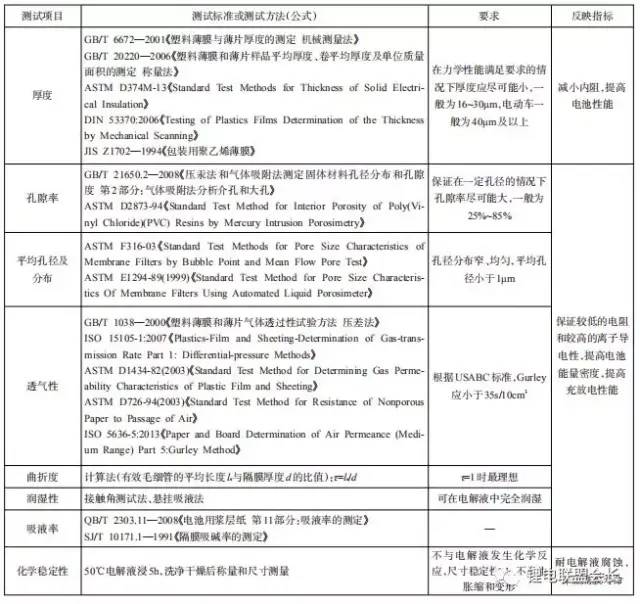

理化性能

理化性能包括 厚度、孔隙率、平均孔径与分布、透气性、曲折度、润湿性、吸液率、化学稳定性。 厚度作为电池隔膜最基本的参数,与锂离子的通透性成反比,故在力学性能满足实际需要的情况下,厚度应尽可能小;孔隙率是指材料内微孔的体积占材料总体积的百分数,与电池隔膜的透气性、吸液率、电化学阻抗性有密切的联系,孔隙率可通过吸液法、计算法和仪器测量法得到;孔径大小及分布一般采用SEM电镜观测测量,也可以使用仪器结合Laplace方程进行测量;润湿性和吸液率是隔膜具有保持电解液的能力,以减小电池内阻,提高电池性能。具体测试标准及方法见表1。

表1 隔膜理化性能要求及测试标准(方法)

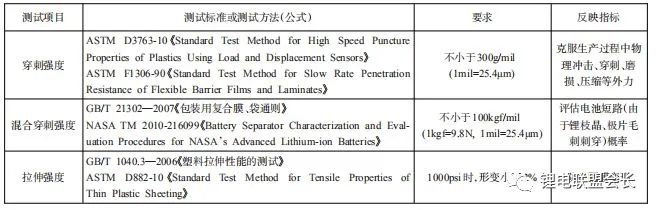

力学性能

力学性能主要包括 穿刺强度、混合穿刺强度和拉伸强度。 隔膜材料不仅要承受电池工作过程中受到电极混合物的刺穿力,也要满足在生产过程中因蜷曲缠绕、包装、制成时的物理冲击、穿刺、磨损、压缩和拉伸外力,对于防止电池短路有着重要的作用。具体测试方法见表2。

表2 隔膜力学性能要求及测试标准(方法)

热学性能

热学性能主要包括 热闭孔温度、熔断温度和热收缩率。 闭孔温度是隔膜对电池的特殊保护机制设定,即当温度超过闭孔温度时,隔膜内的微孔闭合,阻止锂离子的通过,在一定程度上减少短路的危险;而熔融温度则是指隔膜在高温下破裂发生短路的温度,该温度越高,则短路的危险越小。具体测试方法见表3。

表3 隔膜热学性能要求及测试标准(方法)

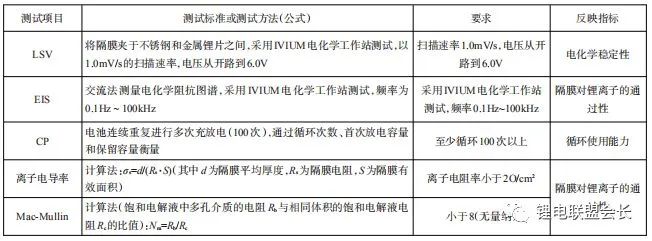

电化学性能

电化学性能主要包括 线性伏安扫描测试、电化学阻抗谱测试、循环性能、离子电导率和电阻值, 具体测试方法见表4。

表4 隔膜电化学性能要求及测试标准(方法)

五、总结

作为锂离子电池关键材料之一的隔膜,其市场需求也在快速增长,未来锂离子电池隔膜的发展主要集中在:

①薄膜用材料种类的多样化。生物质复合材料、特种聚合物材料逐渐用于电池隔膜产品;通过多种隔膜复合或添加无机颗粒、PE微粉等提高电池隔膜的输出功率和安全性能等。

②隔膜微孔结构及制备方法的多元化。如利用抽出法在成膜后将基材中的可溶性物质萃出制备微孔薄膜;通过静电纺丝法获取微孔更小、孔隙率更高的隔膜;通过重离子辐照刻蚀微孔的方法制备分布均匀、孔道上下贯通的隔膜等。

③关注低成本、生产工艺简单的高性能隔膜。目前商业化的隔膜以PE、PP膜为主,由于其本身的结构和成本制约,作为商业化电池隔膜的地位难以动摇,故商业化电池隔膜仍以PE、PP为基膜,采用接枝、表面改性、涂覆等方法,寻求制造工艺简单而又能大幅度改善性能的隔膜材料。

④关注隔膜材料的综合性能及评价体系。随着对隔膜的理化性能、力学性能、热学性能、电化学性能的关注日益提升,进一步完善电池隔膜材料的应用评价也是目前发展的重要方向。

审核编辑:汤梓红

-

不同隔膜对锂离子电池性能的影响2023-03-29 4050

-

锂离子电池隔膜讲解及研究进展2023-02-20 2690

-

剖析锂离子电池隔膜讲解及研究进展2021-05-14 9611

-

锂离子动力电池隔膜浅谈2018-10-10 5190

-

锂空气电池未来或击败锂离子电池2018-10-09 2230

-

解析锂离子电池隔膜的生产过程2018-02-05 37308

-

锂离子电池隔膜的作用和对隔膜的要求及锂电池隔膜和铝塑膜的介绍2017-09-18 7280

-

锂离子电池隔膜失效分析2016-12-05 1838

-

锂离子电池的类型2013-05-17 4966

-

废旧锂离子电池回收处理技术2009-12-07 2422

-

锂离子电池电解液研究进展2009-10-30 1606

-

锂离子电池负极材料的研究进展2009-10-28 5098

-

锂离子电池隔膜材料2009-10-22 1010

-

锂离子电池隔膜纸2009-10-21 1292

全部0条评论

快来发表一下你的评论吧 !