纯硬件方案模拟手动开关机,解决国产CPU断电间隔短无法启动问题

描述

导语:

本案例中的一个问题可能是很多***的通病,可以提供一种解决思路。

很多国产基于ARM内核的厂商都是从平板起家,对于工控的应用场合还是处于刚起步的阶段,在国产化的潮流下,很多芯片的bug也只能与供应商一起解决。本案例中的一个问题可能是很多***的通病,可以提供一种解决思路。

1 问题描述

我们的产品使用了国内某知名芯片厂商提供的方案,该芯片是其第一款用于工业产品的主CPU,综合贸易战和性价比的考虑,我们第一次尝试国产的主芯片替代TI的,在实际使用过程中,出现以下的现象:

1、我们设置为开机自动启动,无需人工按下开关机,这是工控的正常需求;

2、在冷启动(关机30mim后再启动),设备启动正常;

3、热启动(关机后20min内启动),设备后很大概率不能启动,间隔时间越短,启动失败的概率越大。

2原因分析

经过多次的排查分析,我们找到了失败的规律,使用示波器挂载在主芯片的VDD3.3V端,如果设备启动时,芯片的VDD3.3V的电压大于2V,则启动100%失败,如果VDD3.3V的电压小于1V,则启动100%成功。说明该主芯片启动时,芯片的VDD不能有过高的电压。

但是由于我们是工控产品,工控产品为了应对浪涌以及电压跌落,内置的电容都较多,VDD3.3V上的总电容超过了500uF,当产品掉电以后,负载变轻,电容的放电时间更长。

最初我们有考虑过增加放电电阻加快放电时间。但是带来2个问题:

(1)、产品的功耗增加

(2)、功率增加影响掉电保存。

经过厂家的连续攻关一个多月,问题依然无解;厂家也认可是他们的问题,无耐技术能力有限,不过厂商提供了一个思路,该主芯片是基于平板电脑开发的,平板电脑上有一个开机按键power-on(对地短路),设备在关机时,长按超过1S,设备则开机,此时无需关注VDD电压是否有电压;在开机状态时,长按超过6S,则设备强行关机。

3解决方案

经过厂家的指引,我们只要设计一个电路,模拟人工开关机动作即可,要求如下:

1、在开机时,强制将Power-on引脚对地短路1S以上,无论是冷启动还是热启动,为了留足余量,该时间设置为2S,设备启动后2S后,将该引脚与地断开,避免设备强行关机。

2、正常工作时,该引脚与地断开,避免设备强行关机。

3、本次关机与下一次开机之间,超过1S(考虑人操作很少在1s内开关机两次),需要能正常启动。

4、为了保证可靠性,不能用软件实现;

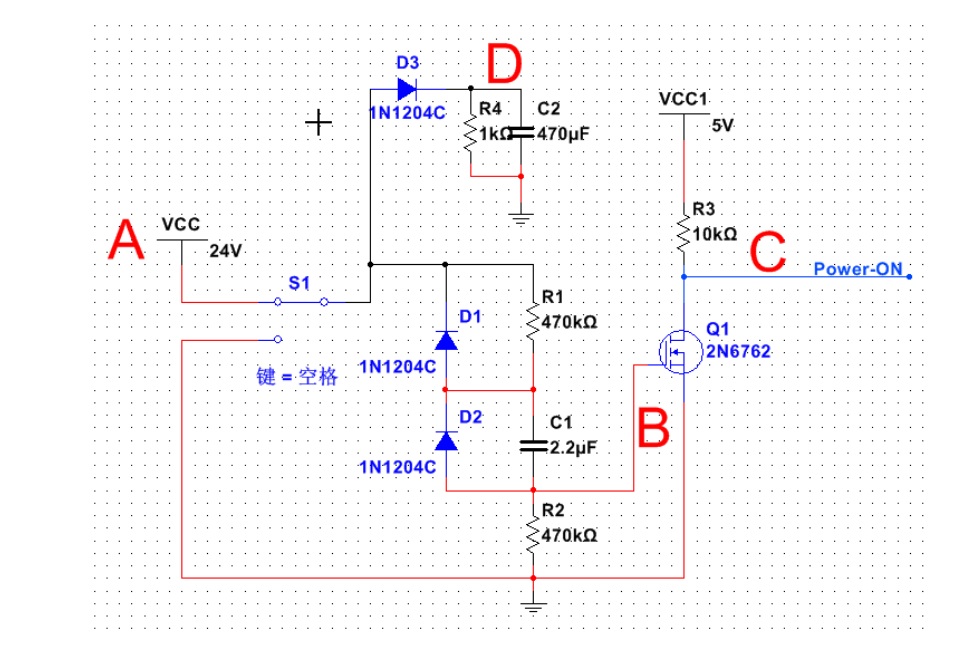

经过内部的讨论以及仿真,决定采用如下的方案:

S1模拟用户的开关机

C点为控制芯片的开关机

D点模拟芯片的内部的VDD电源。

1、用户开机时,电流通过S1、R1、C1、R1,开机瞬间,电容相当于短路,因此电容的下端即B点电压为高电平,此高电平只要大于3.6V,即可以将mos管Q1打开,将C点进行对地短路,实现开机时进行对地短路的需求。

2、R1、R2构成一个分压电路,上电瞬间,C1的两端电压相等,都是12V,随着C1被充电,C1的上端电压被抬高,下端电压被降低。

3、当C1 的下端电压降低到小于3.6V时,mos管关闭,C点电压为高电平,即模拟按键开关断开。

4、当VCC24V掉电时,即S1连接到地,C1上的电容通过D2、D1进行放电,瞬间即可以将C1的电放完,避免下次上电时,由于C1上有过高的电压,导致充电的时间较短。

仿真图

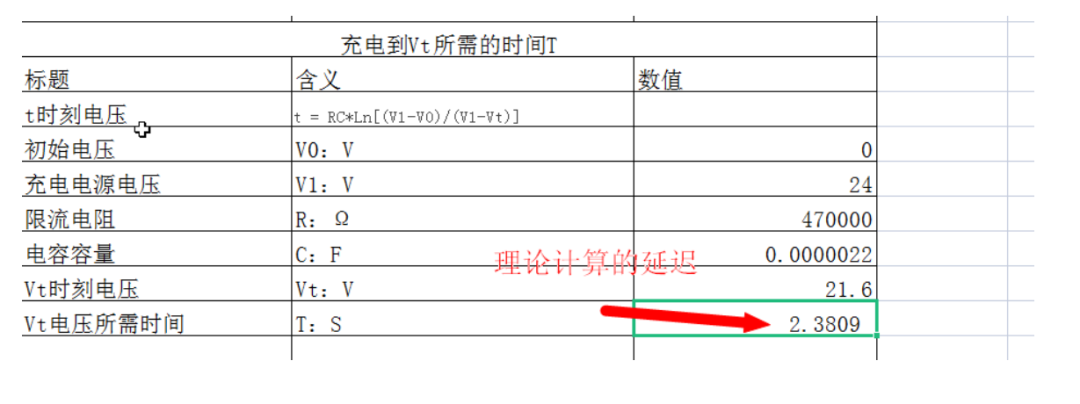

理论计算过程:

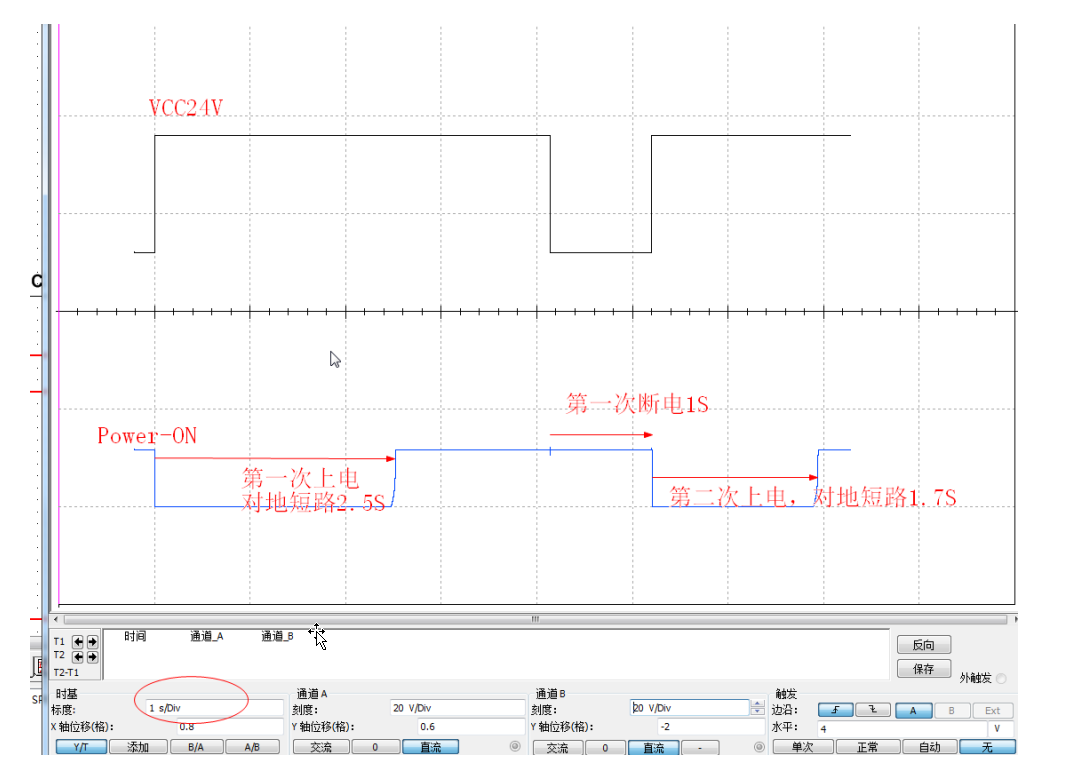

电容的充电计算公式可以适用以下公式:t = RC*Ln[(V1-V0)/(V1-Vt)],其中的含义如下图所示,经过计算,按照上图1中的参数计算,理论的第一次上电的延迟短路的时间为2.38S。实际仿真上电延迟短路的时间为2.5S,理论是仿真数据相当。值得注意的是,第一次断电时间1S后马上上电,上电的延迟时间只有1.7S,比第一上电快很多,原因是第一次断电后电容还有电,再次充电的时间不是从0开始,导致充电的时间变短,因此实际设计过程,应该需要定义后两次开关机的最快时间,本次最快设计为1S。

参数选择

两次开关机的上下电波形。

4总结

本次纯硬件的方案模拟人工开关机,主要利用了RC充放电、MOS管开启电压约3.5V,二极管单向导通的功能,读者在复用过程,还需要注意以下3点:

1、仿真没有考虑二极管的漏电流,二极管的漏电流可达10uA,如果电阻R1、R2的值太大,二极管的漏电流不得不考虑,否则会严重影响理论计算和仿真。

2、Mos管是电压导通型,对干扰很敏感。实际使用过程中,来自VCC24V的电取自电源端口,干扰非常大,因此最好经过π型的高阻抗滤波,例如使用1500Ω以上的磁珠构成π型滤波。

3、规格中必须定义两次开关机的最短时间,时间太短的话,由于电容没有放完电,会严重影响下次的充电时间。

审核编辑:汤梓红

-

纯硬件电路如何实现一键开关机功能2022-02-17 14659

-

纯硬件开关机芯片GEK100系列,不用担心死机问题的开关机芯片,及一键开关机芯片的发展趋势分析2025-12-24 257

-

单键开关机2017-02-12 8307

-

求教一个按键开关机的硬件电路搭建问题2019-03-05 3990

-

教你NAS网络存储设备中如何设置自动开关机2020-12-23 3745

-

电脑如何正确开关机?2021-10-29 1501

-

单片机一键开关机电路的相关资料分享2021-11-25 1948

-

RK3399 linux掉电开关机出现系统无法启动的问题如何解决2022-08-01 3697

-

电脑自动开关机的方法 电脑定时开关机2010-01-27 4788

-

基于查表的定时开关机判断方法2010-04-23 2684

-

学生用计算机怎么开关机,电脑如何正确开关机? 电脑开关机的正确步骤2021-10-22 5159

-

MCU无法启动问题2021-10-28 1577

-

python socket使用UDP控制继电器进行硬件产品循环开关机测试2023-04-28 538

-

STM32怎么实现按键开关机2023-12-07 4381

-

定时开关机在哪里设置 定时开关机对手机有利还是有害2024-01-19 18531

全部0条评论

快来发表一下你的评论吧 !