氨燃料内燃机探索与研发的新突破

电子说

描述

随着全球气候变暖等问题的加剧,减少二氧化碳等温室气体的排放已经成为国际社会的共识,《巴黎协定》也成为国际社会合作应对全球挑战的范例。2020年9月,中国明确提出碳达峰、碳中和的“双碳”目标,目前正在积极推进和落实。

在此过程中,以柴油机为代表的大功率内燃机受到了广泛关注。作为一类具有重要地位的动力设备,大功率内燃机在交通运输(如船舶运输)、工程机械、农用机械、陆用电站等场景有着广泛的应用,对推动经济和社会发展贡献巨大,但作为能源消耗“大户”,也是二氧化碳排放的主要来源之一。有数据显示,能源及与能源相关的碳排放占我国碳排放总量的80%以上。就目前来看,无论采取何种技术,采用化石燃料的大功率内燃机都难以满足碳中和的要求。因此,转而发展和利用以氨为主的零碳燃料将成为践行“双碳”目标的重要路径之一。

当前,氨燃料内燃机普遍需要借助5%~15%能量比的柴油来进行引燃,以使其能够正常工作,并未从根本上解决碳排放问题;同时,受限于氨燃料的燃烧特性,氨燃料内燃机的功率输出低、热效率低,难以满足市场需求。而其研发面临的挑战主要在于:对内燃机条件下的氨燃料着火和燃烧稳定性机理的理解尚不充分;现有热力循环难以满足氨燃料高能着火与高效燃烧的需要;缺少适用于氨燃料压燃应用的内燃机结构等。因此,突破现有技术瓶颈,自主开发零碳排放、高功率密度高效氨燃料内燃机,是我国自主研发大功率氨燃料内燃机的重要组成部分,对发展氨燃料高效清洁燃烧与热力循环理论具有重要科学意义,并将为我国实现“双碳”目标提供重要助力。哈尔滨工程大学动力与能源工程学院刘龙教授团队(以下简称“团队”)针对氨燃料内燃机应用路径开展了一系列探索研究,并创新研发了两阶热循环氨燃料直线发动机。

氨燃料内燃机燃烧理论与技术探索

氨燃料具有着火点高、火焰传播速度慢、辛烷值高的特性,应用于内燃机往往需要400开尔文以上的进气温度和30以上的压缩比。普通的热力循环和内燃机结构无法满足上述要求,因而通常采用活性氛围、预混、预燃等手段来实现更好的燃烧效果。团队针对氨燃料内燃机的燃烧理论与技术路径进行了探索研究,填补了大功率内燃机大空间尺度条件下氨燃料急速稳定燃烧理论与技术的空白。

氨燃料智能宽阈燃烧机理

大功率内燃机具有工作条件高、成本高的特点,这使得在氨燃料内燃机的研制过程中需要进行大量的计算流体动力学仿真。而计算流体动力学模拟的发展则大多受到精度和计算速度的制约,例如,完成单个工况的完全燃烧计算一般至少需要耗费48小时。这就对氨燃烧机理的准确性和简洁性提出了很高的要求。值得注意的是,氨燃料船舶内燃机的压缩燃烧条件往往能够达到2000开尔文和10兆帕以上,而目前实验数据中的最高压力仅约为7.5兆帕,无法满足化学反应动力学标定的要求。为了解决在某些条件下氨燃烧实验数据缺乏的问题,特别是在船舶动力所需的高压条件下,团队提出了智能宽阈机理模型。该模型通过采用进化算法与深度学习相结合的方法,扩展了现有高压下化学反应机理的预测模拟功能,增强了氨燃料机理模型的预测范围和精度,解决了船舶内燃机条件下氨燃料机理模型的适用性问题。

基于活性控制的氨燃料内燃机燃烧技术

团队在内燃机上分别探索研究了氨与高活性碳基燃料(柴油)、氢、添加剂(亚硝酸铵)结合后的燃烧表现,发现通过调整添加活性燃料或添加剂的比例,可以优化混合燃料的整体活性,进而实现氨燃料内燃机的稳定燃烧,并达到典型的船舶功率范围。为了揭示氨燃料与活性燃料耦合燃烧交互作用的机理,团队通过对燃烧过程进行敏感性分析,发现了影响燃烧特性的混合物、关键方程和自由基;又通过对关键自由基生产率进行敏感性分析,发现混合燃料的点火性能得到改善的主要原因在于:活性燃料的加入为燃烧初期提供了所需的活性自由基的浓度,促进了羟基自由基的快速产生,从而加快了氨气(NH3)的燃烧。团队的这一研究填补了大空间尺度条件下氨燃料急速稳定燃烧控制理论的空白。

氨燃料内燃机压燃模式探索

在了解氨燃料燃烧的潜力后,团队基于前期对氨与高活性燃料或添加剂掺烧的探索结果,发现火花点火或直接压缩点火在大缸径内燃机中具有一定的应用局限性。为解决点火困难问题,团队采用了预燃室燃烧先导喷射火焰的方式,有效降低了氨燃料对点火能量的高需求;并提出了一种用氢气射流火焰点燃氨燃料的方案,实验结果表明该方案可实现大功率内燃机的正常满载功率输出。氢气射流火焰为气缸带来了燃烧所需的温度和活性氛围,特别是高浓度的氢自由基,这有助于建立燃烧所需的羟基自由基和氧自由基的条件,有效促进氨的早期燃烧。在某些工况下,通过优化氢射流火焰的点火时间,氮氧化物(NOx)排放能够达到国际海事组织(IMO)第三阶段(Tier III)法规的要求。该方案具有良好的排放优化效果,同时也能获得相对更好的功率输出和内燃机性能。此外,针对不同类型的掺烧燃料(柴油、氢、添加剂等),团队在氨燃料内燃机上对燃烧控制策略、燃料喷射策略等一系列急速稳定燃烧路径进行了探索研究,丰富了氨燃料内燃机的燃烧控制方案,填补了氨作为燃料从理论到实际的应用策略空白。

氨燃料燃烧路径总结

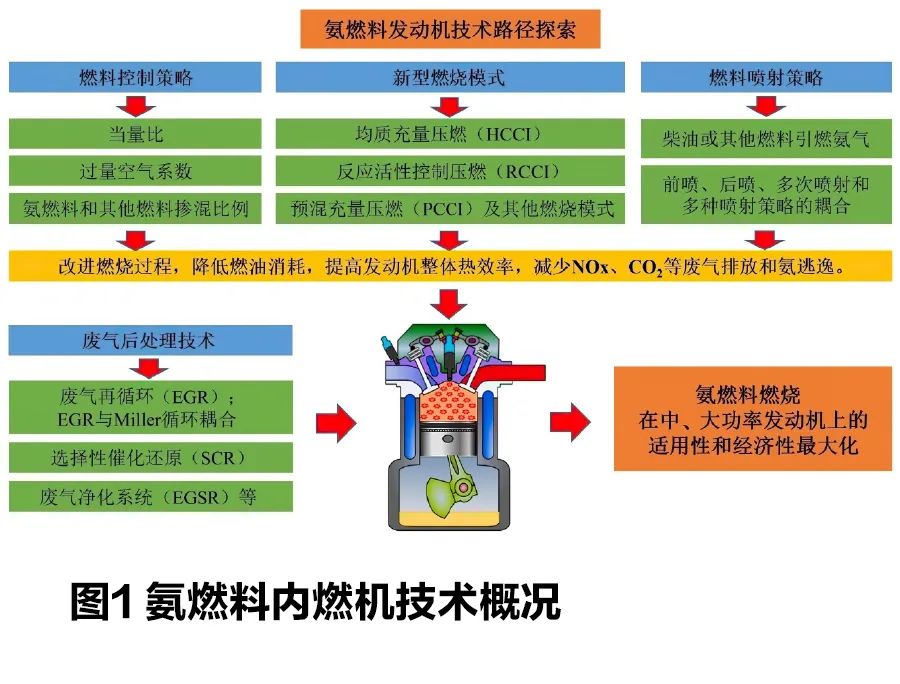

氨燃料内燃机技术概况如图1所示。目前,氨燃料在内燃机中应用面临的问题大致可归结为:其一,氨燃料的燃烧机理不完全,燃烧技术不成熟,氨的热值低,燃料耗费相对更多;其二,氨燃料的火焰速度慢,点火困难,内燃机压缩比高,导致内燃机整体尺寸大,因此仅适用于中、大功率内燃机,难以用于小空间大功率内燃机;其三,氨燃料燃烧排放的氮氧化物浓度较高。在未来的发展中,氨燃料可与其他燃料(如氢燃料)一同燃烧;氨燃料还可采用火花点火技术,通过改变喷射正时、多次喷射、燃烧模式等策略,在提高热效率的同时降低氮氧化物排放;氨燃料在生产和运输中的应用也应得到更多关注,目前广泛使用的氨生产工艺也需向绿色氨方向转型。总体来看,氨燃料内燃机进一步发展的重点在于改进燃烧机理、优化燃烧策略、开发新的内燃机结构,使氨得到充分燃烧。此外,传统的内燃机只需稍加改动(如压缩比和燃油运输管路),解决氨腐蚀等问题,就能以氨气作为燃料运行。未来,氨燃料有望替代传统化石燃料,成为中、大功率内燃机燃料应用的主流。

两阶热循环氨燃料直线发动机概述

开发燃料分缸重整活性压燃技术,实现了氨燃料直接压燃;提出了直线“双缸”热力循环理论和技术,颠覆了现有内燃机的热力循环方式和结构;获得了氨燃料高效稳定燃烧机理和控制机制;最终,形成了两阶热循环氨燃料直线发动机,让大功率内燃机“吃”得更健康、更安全,动力输出更强劲。

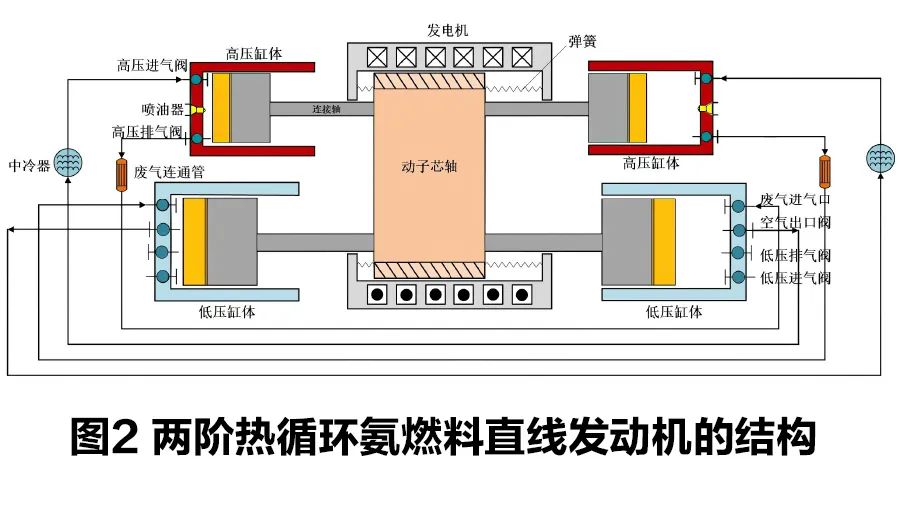

两阶热循环氨燃料直线发动机包括直线发电机组一套和集成在其左右两侧的内燃气缸组各一套(见图2)。直线发电机组由壳体、动子芯轴、定子线圈和发电机动子组成。每套内燃气缸组由一个高压气缸和一个低压气缸组成,高压气缸包括高压活塞、喷油器和阀组,而低压气缸仅包括低压活塞和阀组。低压气缸与高压气缸间设置有中冷器和废气连通管等结构,并通过不同阀口连接。高压活塞和低压活塞通过连接轴与直线电机集成固接,实现同步运动,并按照如表1所示的循环进行稳定工作。

两阶热循环氨燃料直线发动机的三大技术创新

两阶热循环氨燃料直线发动机的稳定运行和高效工作离不开其采用的三大关键技术创新。

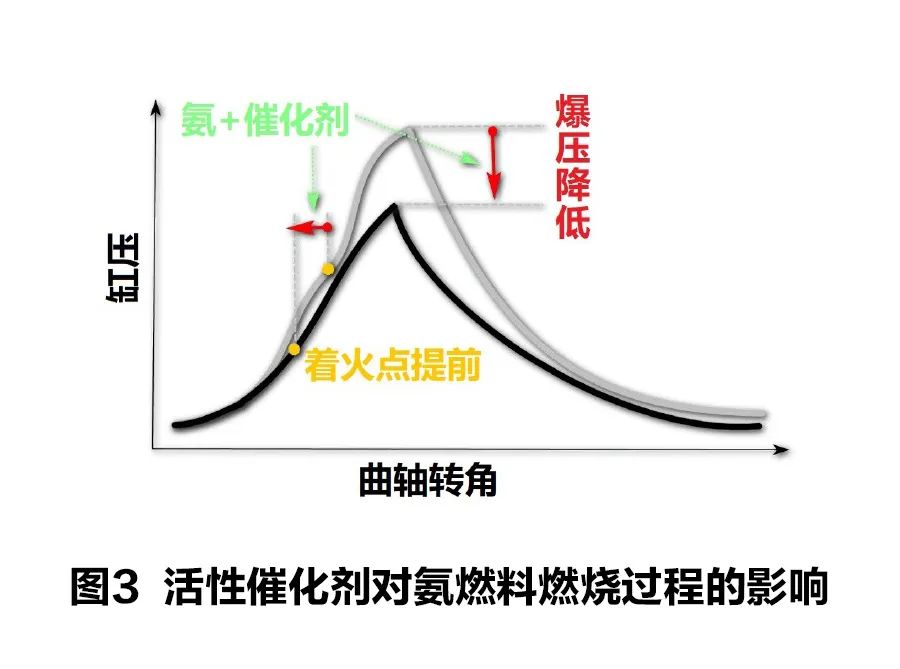

一是氨燃料高爆压定压压燃技术。团队提出了氨燃料活性催化燃烧模式和基于脉冲喷油策略控制的定压燃烧技术,降低了氨燃料压缩着火的边界压力和爆发压力,在提高热效率的同时满足了内燃机对强度的要求。

具体而言,团队首先揭示了活性氛围与热氛围条件下氨燃料压燃机理。基于氨燃料化学反应动力学,结合缸内重整燃烧技术,利用氢气或亚硝酸铵等活性催化剂的催化作用,降低了氨燃料压缩着火的边界压力和爆发压力(见图3),无需引燃即可实现纯氨燃料的压缩着火。同时,开发的定压燃烧控制技术,能够在压缩着火始点控制爆发压力(例如可将燃烧压力控制在30兆帕),并通过多次脉冲喷油策略实现定压燃烧过程控制,限制燃烧压力的升高,满足当前内燃机制造业能够实现的爆压条件。由此,获得了氨燃料高效稳定燃烧机理与控制机制。

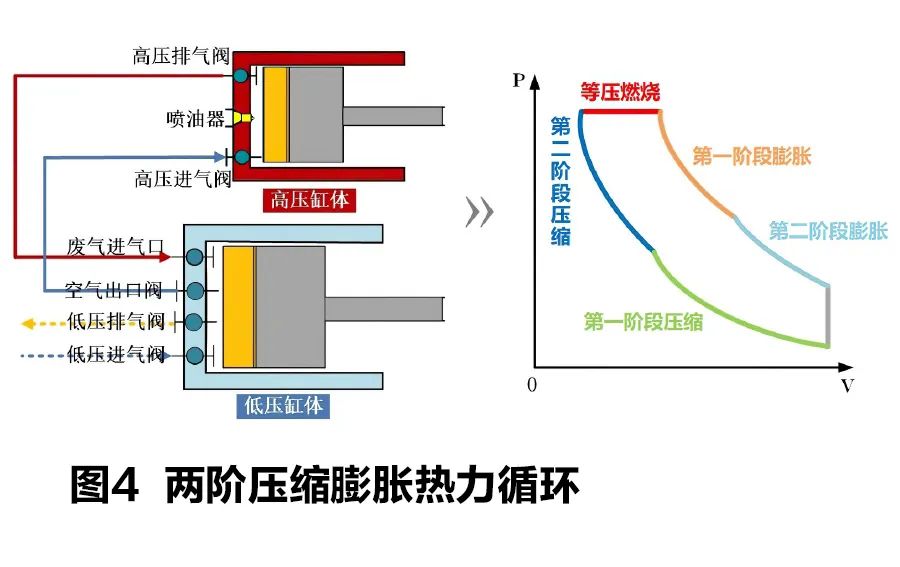

二是两阶相继热力循环技术。团队提出了新型两阶段热力循环,通过分缸相继压缩和膨胀,颠覆了传统内燃机循环理论,在常规压缩比下实现了更高的压缩压力和更好的膨胀作功能力。

具体而言,两阶热循环氨燃料直线发动机采用双缸,将发动机工作循环分解为低压循环与高压循环(见图4)。燃油喷射与燃烧过程发生在高压循环。压缩与膨胀过程分为两个阶段,并分别在高压与低压循环中进行。在发动机工作时,外界空气从低压进气阀进入低压缸进行第一阶段压缩,经过中冷器冷却后通过高压进气阀再进入高压缸进行第二阶段压缩;接下来,喷油器喷入氨燃料,与高温高压的压缩空气充分混合后开始压燃,并依靠氨燃料多次脉冲喷射策略维持高爆压等压燃烧过程;燃气推动高压活塞进行第一阶段膨胀,然后通过废气连通管流入低压缸塞进行第二阶段膨胀。由于高压缸设计尺寸比低压缸小得多,因此传热损失可以大幅降低,同时大体积低压缸内的气体二次膨胀可以显著提高膨胀功。这种作功方式颠覆了传统内燃机采用的奥托循环或狄塞尔循环理论,形成了分缸两阶相继压缩膨胀的热力学循环;突破了传统大功率内燃机冲程限制压缩比提升的瓶颈,获得了更高的压缩比,为氨燃料高爆压压燃创造了条件,热效率得到大幅提升。

三是大小缸同步稳定直线运动技术。团队发明了高低压气缸错位式直线运动技术,实现了直线稳定传动作功,替代了传统内燃机采用的曲柄连杆机构,大幅降低了传动和机械损失。

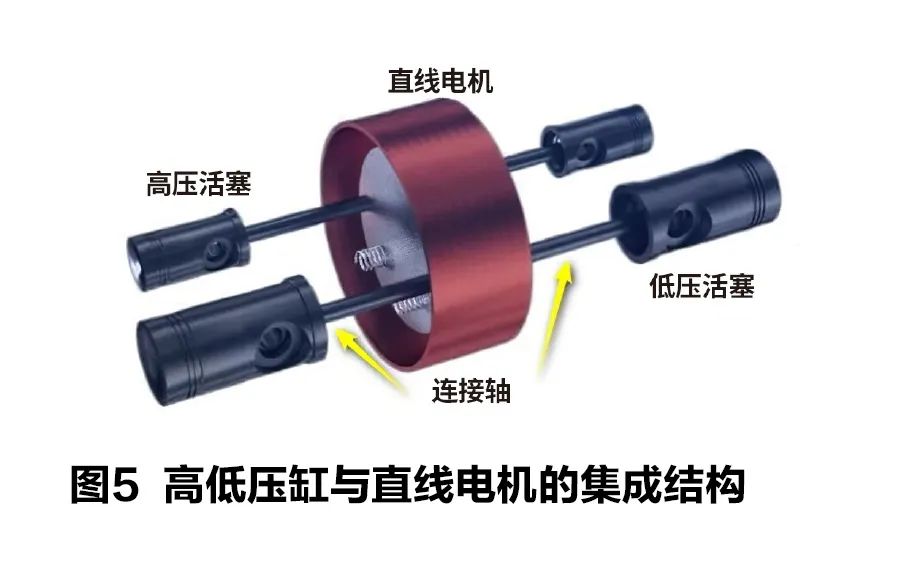

具体而言,两阶热循环氨燃料直线发动机取消了曲柄连杆结构,突破了传统内燃机的机械限制;将内燃机与直线电机进行集成(见图5),在简化结构的同时,实现了机械损失的降低、功率密度的增大、发电效率的提高,节能效果也更好;优化了传动结构,高低压活塞之间通过动子芯轴刚性连接,实现了两套发动机组的同步动作,使整机运行更加安全稳定。

应用前景与技术展望

党的二十大报告指出“推动能源清洁低碳高效利用,推进工业、建筑、交通等领域清洁低碳转型”。当前,能源行业正从柴油等传统化石能源逐渐向风能、太阳能、氨能等新能源转型,而随着氨燃料内燃机进入市场,能源行业将进一步考虑布局氨能,绿氨产业和氨燃料供给产业也将迎来新的发展机遇。同时,氨燃料对发动机零部件提出的耐氨腐蚀等新要求将促进相关零部件及其材料应用的革新;燃料系统、直线电机、高效换热器等氨燃料内燃机的核心部件将带动新的产业集中。未来,氨燃料加注可替代化石燃料的加注站,优化我国能源分配现状和能源储运基础设施建设,推进新能源供给侧结构性改革,打造新的经济增长点。此外,新型零碳内燃机技术路线的提出,将使我国在大功率内燃机研发方面形成与国外技术路线对等的竞争格局,促使我国大功率内燃机产业链向高端、尖端发展。这些都为两阶热循环氨燃料直线发动机的应用和推广创造了良好条件。

两阶热循环氨燃料直线发动机在理论上可使内燃机的热效率提高到60%以上,有望彻底解决当前氨燃料燃烧困难、热效率低的问题,与现有的大功率内燃机相比可使燃料成本降低约40%,大大提高了发动机的燃料经济性和续航能力,并能够广泛应用于交通运输、工程机械、农用机械、陆用电站等场景。经过初步估算,若以两阶热循环氨燃料直线发动机替代现有在上述场景应用的大功率内燃机,平均每年约可减少二氧化碳排放343.6亿吨,换算成平均碳交易价格可达1.27万亿元;若仅考虑船舶运输领域,实现零碳排放,每年就将减少二氧化碳排放近11.4亿吨,相当于平均碳交易价格422亿元,仅在船舶发动机市场,未来3年的利润总额就将达到8179万元。

从技术发展角度来看,未来两阶热循环氨燃料直线发动机有以下几个性能提升方向可考虑:其一,随着氨燃料配合氢气或亚硝酸铵等催化燃烧技术及其他先进燃烧策略的发展,氨燃料发动机的压燃边界和爆压将进一步降低,大大提高发动机的启动和燃烧性能;其二,高压共轨系统和喷油器的革新换代能够孕育出更加先进灵活的喷射策略,显著优化氨燃料喷雾的混合燃烧特性,促进燃烧效率并有效抑制排放污染物的生成;其三,新型复合材料的快速发展能够进一步强化氨燃料发动机的结构性能,例如使用轻型耐高温抗冲击金属材料制作发动机活塞等运动件,可以减轻发动机载荷提高机动性,并支撑发动机在极限工况条件下的稳定工作;其四,使用新型隔热涂层材料能够减少氨燃料发动机的热损失,显著提高膨胀功和热效率;其五,作为两阶热循环氨燃料直线发动机的能量转化装置,直线电机的快速发展能够进一步提高整机的能量转换效率;其六,比例-积分-微分(PID)神经网络控制等新技术的配合运用,能够大大提高两阶热循环氨燃料直线发动机的控制精确度和灵活度,使其在高负荷变工况下保持稳定运行。

研发进展与总结

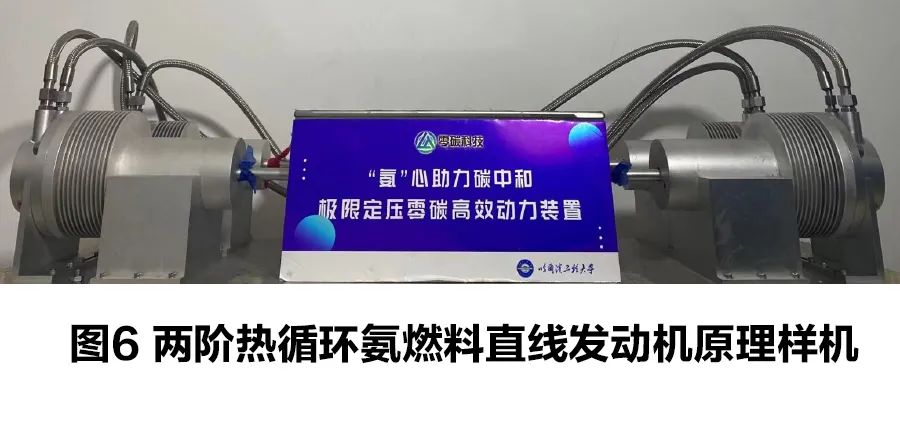

现阶段,团队已完成两阶热循环氨燃料直线发动机的原理样机论证和开发(见图6),相关技术已申请国家发明专利11项(授权7项)、俄罗斯发明专利1项(授权1项)、美国发明专利3项(授权1项),并与行业权威企业签订合作意向,一同开展下一阶段的工程化研制和后期的商品化推广工作,为发挥更大的产业影响力奠定了基础(见图7)。

两阶热循环氨燃料直线发动机颠覆了传统大功率内燃机的热力循环形式和现有需要柴油引燃氨燃料的燃烧模式,采用纯氨燃料,能够实现真正的零碳排放,与传统大功率内燃机相比还具有热效率更高、功率密度更高、经济性更高、尺寸更小等优势,能够替代现有以柴油机为代表的传统大功率内燃机,有望显著改变大功率内燃机的产业格局,带来巨大的经济效益、生态效益和社会效益,在构建零碳社会、实现“双碳”目标的进程中为交通运输、工程机械、农用机械、陆用电站等大功率内燃机应用场景提供零碳高效的动力支撑。

审核编辑 :李倩

-

全球首个氢内燃机批量发电项目在北京亦庄启动电子发烧友网官方 2024-09-13

-

Simcenter AMESim中的内燃机模型介绍2023-08-03 3832

-

联合电子开发中压缸内直喷喷氢器 满足高功率氢燃料内燃机的开发需求2023-06-19 2479

-

什么是内燃机和外燃机?汽油机燃烧原理2023-04-26 3855

-

氢燃料如何驱动车辆?2023-02-03 3580

-

内燃机的离开才是自动驾驶到来的时机?2022-06-22 2678

-

《内燃机噪声振动与控制》.pdf2021-12-28 1121

-

一文带您了解氢内燃机技术及发展历程2020-12-26 1982

-

我国内燃机累计销量同比下降6.4%,乘用车及摩托车占据过半市场2020-09-21 2114

-

氢内燃机的优点和发展2019-11-13 22498

-

回顾2019年1月内燃机行业发展状况2019-08-14 3222

-

内燃机相关知识与技术详解2017-10-19 800

-

二冲程内燃机原理图-2冲程内燃机原理图2008-04-12 11477

全部0条评论

快来发表一下你的评论吧 !