碳化硅(SiC)在汽车电子中的应用

模拟技术

描述

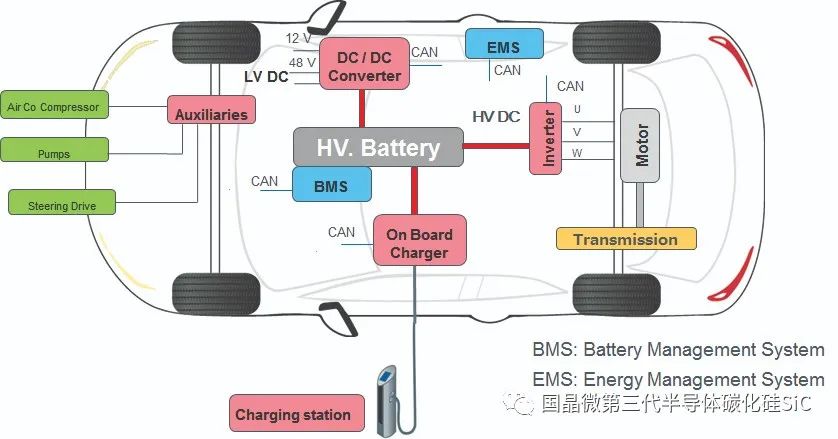

从建筑技术到客运和货运,我们在日常生活的各个领域都面临着巨大的动荡。一个全新的话题是电动汽车。汽车制造商、工业公司和研究机构携手合作,实施全电动车辆和必要的基础设施。近年来,电动汽车的前景有了显着改善。在过去的几年中,各种公司已经研究和测试了新的驱动概念。第一批混合动力和电动汽车现已上市。电力电子系统等新组件被集成到汽车中,这是传统柴油/汽油车辆中不存在的。

示例包括以下系统:

驱动逆变器以驱动驱动电机(高达300kW)

电池充电器(车载充电器)从3.6kW到22kW

感应充电(无线充电)从3,6kW到22kW

直流/直流转换器高达5kW

用于空调、转向支架、水泵等辅助单元的逆变器

对于上述系统,电力电子在确保混合动力和电动汽车的功能方面起着决定性的作用。

碳化硅高效半导体材料

汽车原始设备制造商对电力电子系统的要求对此类系统的开发人员来说是一个巨大的挑战。特别是空间要求、重量和效率起着重要作用。此外,整个系统的成本和产品设计阶段的工作量要保持在较低水平,同时还必须保证产品质量和操作安全。

传统电力电子器件的效率基于硅半导体技术,通常在85%至95%之间变化。这意味着在每次功率转换期间,大约10%的电能会以热量的形式损失。一般来说,可以说电力电子的效率主要受到功率半导体性能特点的限制。由于其物理特性,半导体材料SiC具有满足这些市场趋势要求的巨大潜力。

与硅半导体器件相比,SiC的电场强度高出近十倍(2.8MV/cm对0.3MV/cm)。这种非常坚硬的SiC基板具有更高的电场强度,因此可以将更薄的层结构(即所谓的外延层)施加到SiC衬底上。这相当于硅外延层层厚度的十分之一。在相同的阻断电压下,SiC的掺杂浓度可以达到比Si对应物高两个数量级。因此,组件的表面电阻(RonA)降低,从而大大降低了直通损耗。

热设计在电力电子系统中起着决定性的作用,以便设计高功率密度,从而设计紧凑的系统。作为一种半导体材料,SiC非常适合这些应用,因为它的导热系数几乎是Si半导体器件的三倍。与硅半导体相比,SiC也适用于更高的工作温度。

半导体器件的功耗

在电力电子系统的运行过程中,在电流流动和半导体元件的切换过程中会出现功率损失。电力电子系统中的总功率损耗包括静态损耗和开关损耗。静态损耗主要发生在功率组件的传输状态期间。开关损耗是由打开和关闭半导体引起的。工作期间开关频率越高,开关损耗就越高。

电力电子系统中的开关频率通常由应用和系统特定的约束来定义。例如,电驱动器的开关频率由电机所需的输出频率决定。此外,其他因素,如整个系统的谐振行为、电磁兼容性(EMC)和热管理,在定义要使用的开关频率方面起着重要作用。除了功率半导体器件中的功率损耗外,变压器、电感器和中间电路电容器等无源元件也存在损耗。

功率半导体与电感和变压器等无源元件之间的相互作用同时成为在整个系统中实现高功率密度的决定性因素。因此,在设计电力电子系统时,应考虑无源元件和半导体两者的物理特性。

静态损耗和开关损耗以及无源元件加起来就是系统中的总功率损耗,而总功率损耗又可以转化为热量。产生的热量必须通过合适的冷却介质散发,以确保所用组件和系统的可靠性。原则上,开关损耗由单个开关过程产生,例如在打开或关闭半导体时。开关频率的增加会导致总开关损耗的增加,进而强烈影响总功率损耗。在车辆的某些电力电子系统中,为了满足系统要求或规范,首选高开关频率。在这样的系统中,开关损耗将占系统中总功率损耗的很大一部分。

如果将硅半导体用于这种高开关频率应用,则高功率耗散和由此产生的热力系统开发人员要限制负载电流,以保证系统的功能和可靠性。换句话说,高开关频率会导致更少的功率。但是,如果这些应用中的高负载电流是必不可少的,则必须相应地增加系统的整体体积。在这一点上,这一措施是不可避免的,但不符合最终用户的期望。可以说,硅半导体几乎已经达到了极限。

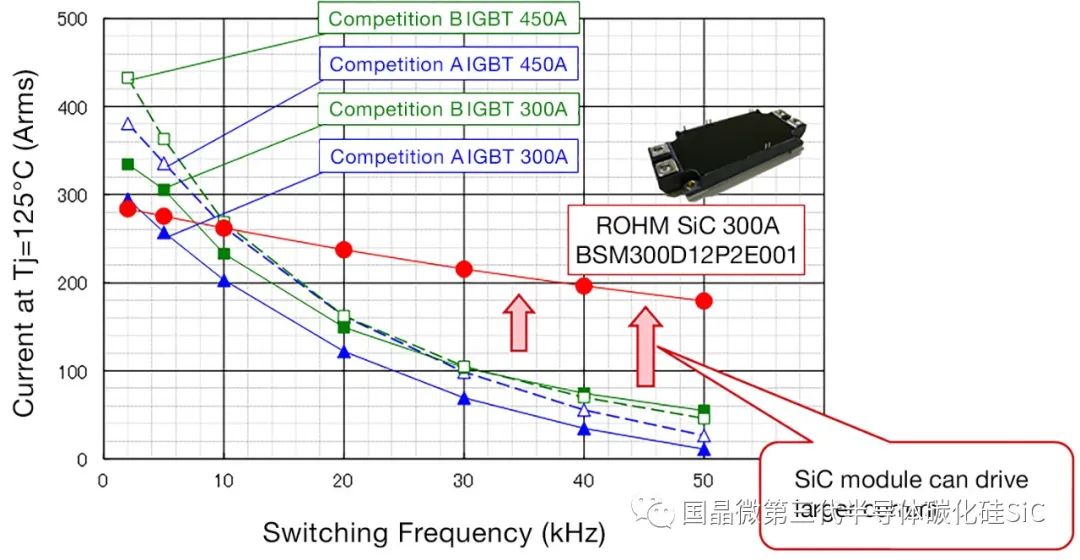

比较具有高开关频率应用中的SiC-MOSFET和Si-GIBT,可以说由于Si-IGBT的高开关损耗和由此产生的热量,必须降低输出电流。这是不超过最大芯片温度并确保半导体功能的唯一方法。

使用SiC时,图片看起来不同。SiC半导体具有比Si-IGBT更好的开关性能。因此,SiC在高开关频率下产生的开关损耗较小。因此,与Si-IGBT相比,在高开关频率下可以获得更大的负载电流。

图2显示了原始SiC半桥模块(BSM300D12P2E001)与市场参与者提供的四种不同IGBT模块之间的比较。

该图清楚地表明,在高开关频率下,SiCMOSFET比Si-IGBT效率更高。当使用300AIGBT模块和40kHz开关频率时,应用中的负载电流不超过80Arms。相比之下,使用SiC200A模块可以实现300臂的负载电流。这相当于负载电流比Si-IGBT高120%。

为了能够开发紧凑型电力电子系统,电力电子开发人员必须使用最佳冷却。近年来,市场上引入了几种新的冷却概念来应对这些挑战。这些冷却概念通常成本高昂,有时会在应用中引起问题。此类问题或挑战不仅发生在开发阶段,而且发生在生产阶段和服务运行期间处理系统时。通过使用SiC等高效半导体材料,可以省去复杂的冷却。这降低了冷却成本并简化了系统操作。

电力电子系统的小型化

基于电动汽车的应用场景,汽车制造商对电力电子系统提出了各种要求。例如,耐温度变化、抗振性、不同温度下的运行可靠性以及长使用寿命。此外,汽车制造商现在认为集成系统的高功率密度等要求是不言而喻的。然而,所有这些要求都是电力电子的主要挑战。

高压电池的续航里程是混合动力和电动汽车普及的最大障碍之一。为了说服最终客户(即车主)相信电动汽车,许多汽车制造商目前依赖具有快速充电时间的充电系统。这是为了简化电动汽车的使用。但是快速充电意味着对于技术实施而言,需要在短时间内获得更高的充电性能才能为电池充电。由于车内的可用空间始终有限,因此电池充电器系统必须具有高功率密度。这是将此类系统集成到车辆中以满足市场需求的唯一方法。

车载充电器是由用于电源转换的不同组件组成的复杂系统。这些系统中集成了几个组件。示例包括:半导体(如二极管、MOSFET)、无源元件(如电感器和电容器)和具有相应转换比的变压器,以所需的电压为电池充电。此外,变压器用于在充电过程中对高压电池进行电耦。

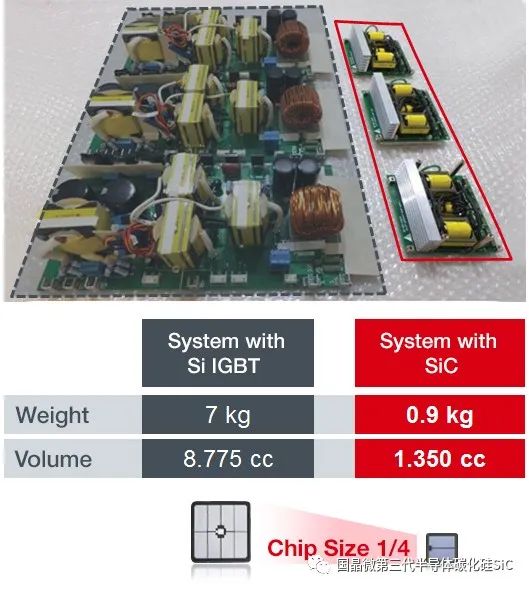

电力电子元件小型化的选择之一是电感器和变压器等无源元件的更紧凑设计。这通常只有在可以控制在同一电路中部署的半导体以高开关频率时才有可能。对于硅半导体,高开关频率下的热负载将限制这种方法。由于其出色的开关特性,SiC-MOSFET非常适合这些情况。

图3显示了以下示例:对于采用Si半导体的DC/DC转换器系统,开关频率限制为25kHz。如果使用SiCMOSFET,则开关频率可达160kHz。这导致整个系统的绕组质量大幅小型化。可实现高功率密度和显著的整体重量减轻。

审核编辑:刘清

-

什么是MOSFET栅极氧化层?如何测试SiC碳化硅MOSFET的栅氧可靠性?2025-01-04 2399

-

产SiC碳化硅MOSFET功率模块在工商业储能变流器PCS中的应用2025-01-20 1011

-

SIC碳化硅二极管2016-11-04 5442

-

碳化硅(SiC)肖特基二极管的特点2019-01-11 7976

-

碳化硅的历史与应用介绍2019-07-02 4890

-

碳化硅深层的特性2019-07-04 5881

-

碳化硅二极管选型表2019-10-24 1762

-

碳化硅基板——汽车电子发展新动力2020-12-16 1361

-

碳化硅基板——三代半导体的领军者2021-01-12 4268

-

什么是碳化硅(SiC)?它有哪些用途?2021-06-18 9238

-

传统的硅组件、碳化硅(Sic)和氮化镓(GaN)2021-09-23 5989

-

请教碳化硅刻蚀工艺2022-08-31 41863

-

功率模块中的完整碳化硅性能怎么样?2023-02-20 9262

-

碳化硅SiC技术导入应用的最大痛点2023-02-27 1743

-

碳化硅SiC在电子器件中的应用2024-11-25 2686

全部0条评论

快来发表一下你的评论吧 !