超洁净石墨烯薄膜的制备方法

描述

石墨烯作为一种由sp2 杂化碳原子构成的稳定 存在的二维原子晶体材料,具有独特的狄拉克锥形能带结构,拥有其他材料难以媲美的优异性质,如高载流子迁移率 、高热导率、良好的透光性和高机械强度等,在电子器件、透明导电薄膜、 光电探测器、能源存储、功能复合材料等领域展现 出广阔的应用前景。自2004年Geim等人首次 通过胶带剥离高定向热解石墨的方法获得单层石墨烯以来,石墨烯制备方法的相关研究进展迅速, 诸多制备上的难题和挑战相继被解决。

迄今为止, 石墨烯的制备方法主要有机械剥离法、液相剥离法、碳化硅外延法、化学气相沉积法 (Chemical vapor deposition,CVD)等。其中, CVD法制备的石墨烯薄膜,尤其是在铜等金属衬底上生长的石墨烯薄膜,具有质量高和可控性好的优点,越发受到科学界和产业界的关注。近年来,CVD法已被广泛用于实验室乃至工业规模 的大面积石墨烯薄膜的制备,但石墨烯薄膜的质 量良莠不齐,CVD石墨烯薄膜的品质提升还面临 着诸多挑战,如石墨烯薄膜的缺陷、晶界、 褶皱、表面污染、层数控制、掺杂控制等。从实验室水平的基础研究的角度,人们提出了 一些解决方案。例如,针对石墨烯畴区拼接时形成 的晶界会影响石墨烯薄膜的电学和力学性能的问题,人们通过控制石墨烯的成核密度和保证石墨烯畴区生长取向一致两种策略实现了分米级甚至米级尺寸石墨烯单晶的制备;针对石墨烯表面平整度会影响石墨烯薄膜的电学和力学性能的问题,人们通过解耦或增强石墨烯与衬底间相 互作用的策略有效降低了石墨烯的褶皱密度。但这些策略目前还难以通过简单放大CVD体系实现工业生产。除晶界和褶皱等结构缺陷外,表面污染物的存在也会对石墨烯薄膜的电学、光学、热学等性能 带来不利影响,使其难以媲美机械剥离法制备 的石墨烯材料。同时,表面污染物的存在也制约了 石墨烯薄膜作为薄膜材料外延生长的缓冲层、有机发光二极管的柔性透明导电薄膜、高分辨透射电子显微镜成像的支撑材料、敏感材料的封装保护层等的应用。

为解决石墨烯的表面污染问题,需要先了解其成因。一般认为,CVD石墨烯的生长、转移和存储三个阶段都会引入表面污染物。早期,人们主要关注了转移过程中聚合物媒介的残留问题和存储过程中碳氢化合物吸附污染的问题,并相应提出了一系列的解决方案。比如,选用与石墨烯相互作用力弱的转移媒介材料,如石蜡等,减少聚合物残留,对转移后的石墨烯进行热退火处理、 紫外臭氧处理、电流退火处理等以去除聚合物残留,或者对样品进行等离子体处理减少空气吸附物等。然而上述方法并没有从根本上解决石墨烯的表面污染问题。实际上,在CVD法高温制备石墨烯的过程中,会发生许多副反应,这会导致大量的无定形碳污染物沉积在石墨烯薄膜表面,从而造成石墨烯薄膜的“本征污染”。同时,这些污染物也会导致转移后的石墨烯薄膜表面聚合物残留量的增多。因此,只有从生长入手解决石墨烯薄膜的“本征污染”问题,才是进一步提升石墨烯薄膜性能的关键。

本文将系统综述石墨烯CVD高温生长过程中表面污染现象的成因和污染物对石墨烯转移后表面洁净度的影响,重点介绍超洁净石墨烯的制备方法及其原理,并概述超洁净石墨烯的优异性质。最后,总结并展望超洁净石墨烯未来可能的发展 方向和规模化制备面临的机遇与挑战。

1 化学气相沉积过程中的污染问题

高温CVD制备纳米碳材料的过程中,副反应常常相伴而生,“本征污染”问题普遍存在。例如, 在CVD制备碳纳米管的过程中,常常发生碳纳米管在生长时被无定形碳包覆的现象,即积碳现象。类似地,CVD制备石墨烯的过程中,也会发生副反应,导致石墨烯表面无定形碳污染物的形成。本章节将具体阐述CVD石墨烯的“本征污染”现象,分析“本征污染”的形成原因,并揭示“CVD制备的 超洁净石墨烯,转移后表面仍然洁净”的现象。

1.1 石墨烯的“本征污染”现象

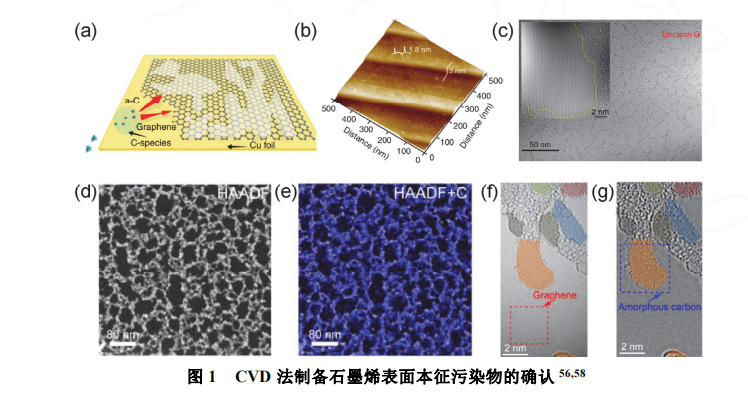

北京大学刘忠范-彭海琳课题组首次证实了 CVD高温制备石墨烯的过程中存在“本征污染”的 问题(图1a)。他们首先使用原子力显微镜(Atomic force microscope,AFM)对铜衬底表面新鲜制备的 石墨烯薄膜进行了详细表征,发现石墨烯/铜箔表 面覆盖着明显的污染物(图1b)。与此同时,借助“无 胶转移”技术,他们将普通CVD工艺制备得到的 石墨烯薄膜转移到透射电子显微镜(Transmission electron microscopy,TEM)载网上,避免了聚合物残留对评估本征洁净度的影响。如图1c所示,由于石墨烯和污染物的衬度具有明显的差异,污染物的衬度相对更低,利用TEM的明场像可以明显地观察到CVD法制备的石墨烯表面覆盖着大量的呈连续或半连续网络状分布的污染物,且连续洁净区域仅有几十纳米,洁净度(即样品洁净区域面积与总面积的比值)仅为30%-50%。

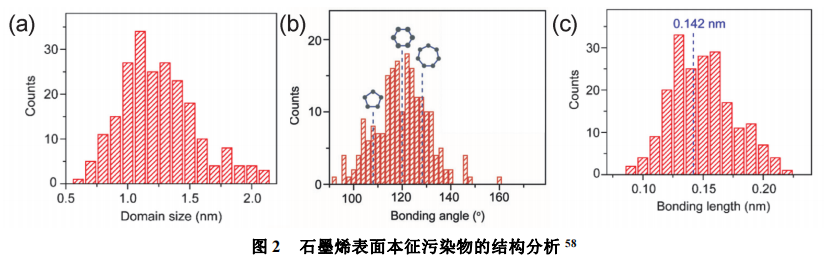

进一步地,他们对石墨烯表面污染物的组分和结构进行了解析。如图1d,e所示,从高角环形暗场像和原位的碳元素面扫描结果可以看出,本征污染物主要呈网络状分布,且污染物区域的元素构成以碳为主。随后,基于球差校正透射电子显微镜采集到的石墨烯和其表面污染物的高分辨图像,他们对非洁净石墨烯的TEM图像进行反向傅里叶变换得到了石墨烯的晶格衍射点和污染物对应的衍射环。如图 1f,g所示,他们将快速傅里叶变换中的石墨烯对应的晶格衍射点去除并再次经过反向傅里叶变换就可以将石墨烯的晶格像作为背底扣除,最终看到只包含污染物结构的高分辨TEM图像。整体来 看,无定形碳污染物主要由取向随机、排布无序、 石墨化程度不高的类石墨烯拼接而成,其“畴区” 尺寸在0.6-3.0 nm不等(图2a)。

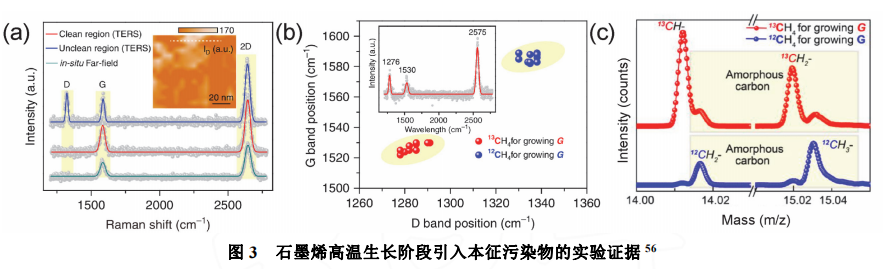

通过统计无定形碳区域的碳碳键角和碳碳键长的分布发现,碳碳键角在90-150°范围浮动,碳碳键长在0.09-0.22 nm 范围浮动(图2b,c)。这说明无定形碳主要是由五元环、七元环和畸变的六元环构成,相对于完美的石墨烯而言含有更多的晶格畸变和缺陷结构,这也意味着无定形碳相比于石墨烯会具有更高的反应活性。CVD制备石墨烯过程中生成无定形碳副产物的现象进一步被针尖增强拉曼 (Tip-enhanced Raman spectroscopy,TERS)测试验证。借助TERS 超高的空间分辨率(小于10 nm),可以将普通拉 曼光谱仪(空间分辨率0.5-1 μm)无法表征到的污 染物探测到。从图3a中可以看出,相同位置的石墨 烯通过远场拉曼并未探测到D峰(绿色),而使用 TERS,则能在被污染的石墨烯区域检测出无定形 碳污染物所对应的明显的D峰(蓝色)。

石墨烯的拉曼特征峰与碳原子的质量数密切相关。刘忠范- 彭海琳课题组分别使用同位素12C和13C标记的甲烷生长石墨烯薄膜,并对其进行了TERS表征。如图3b所示,他们发现13CH4生长的石墨烯的D峰相对于12CH4生长的石墨烯的D峰发生了明显的波数位移,这证明了污染物是在石墨烯生长过程中引入的,而并非外部引入。此外,利用飞行时间二次离子质谱 (Time of flight secondary ion mass spectrometry,ToF-SIMS)对12C和13C同位素标记的石墨烯样品进行离子轰击,所产生CH-、CH- 2和CH- 3 的离子特征峰也能给出污染物生成阶段的相关信息。其中,CH-离子峰与石墨烯有关,CH- 2和CH- 3 离子峰的出现是由于污染物的存在。如图3c所示, 三个特征峰都表现出明显的同位素依赖性,进一步证明了污染物来源于CVD制备石墨烯的过程。

1.2 石墨烯“本征污染”的成因分析

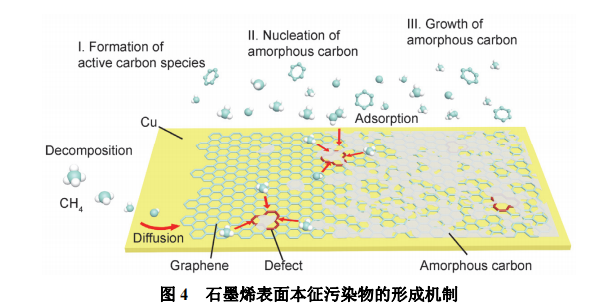

在CVD体系中,无定形碳的长大过程与石墨烯的高温生长过程有一定的相似性,都存在活性碳物种穿过粘滞层向衬底表面扩散、纳米碳材料 成核及生长等基元步骤。也就是说,无定形碳的形成也会同时受到衬底表面反应和衬底上方粘滞层内气相反应的影响,会经过碳源裂解、碳团簇形成与扩散、活性碳物种在衬底表面的迁移和吸脱附等基元步骤。本节将系统分析石墨烯表面本征污染物无定形碳的形成机理和主要影响因素。前驱体进入CVD高温反应腔后会在金属衬底的催化作用下脱氢裂解,形成大量活性碳物种,如CH3、CH2、CH等。这些活性碳物种除用于金属表面石墨烯的成核和生长外,也会从金属衬底表面脱附到气相中,对气相反应造成影响。在气相中,这些活性碳物种会通过自由基反应进一步生成C4H2、C4H4、C4H6、C5H5、C6H6、C7H8、C8H5、 C8H6、C8H8、C10H8等大的碳团簇。随后,气相中的活性碳物种和大的碳团簇会吸附到金属衬底或石墨烯薄膜的表面。在金属衬底的催化作用下, 碳物种能够进一步脱氢裂解,用于石墨烯的生长。

而对于沉积在石墨烯薄膜表面的碳物种而言,由于金属衬底的催化作用被抑制,碳物种的裂解很难发生。此时,分子量较大的碳团簇,由于迁移势垒较高,会在石墨烯表面成核,形成无定形碳;分子量小的活性碳物种则会通过在石墨烯薄膜表面的迁移和碰撞形成大的碳团簇,进而形成无定形碳。此外,由于石墨烯缺陷位点处的反应活性相对更高,活性碳物种也容易吸附在石墨烯缺陷位点处,完成无定形碳的成核过程。随后,已经形成的无定形碳的小核会捕捉在石墨烯表面迁移的活性碳物种或气相中的活性碳物种,继续长大,且以在石墨烯表面的横向生长为主。最后,随着金属衬底表面石墨烯逐渐拼接成为连续的薄膜,金属衬底 无法发挥催化碳源脱氢裂解的作用,无定形碳的生长也基本停止。

总体而言,无定形碳在石墨烯 表面的形成过程可以分为以下三个步骤,即(1)活 性碳物种的形成、(2)无定形碳的成核和(3)无定形 碳的长大(图4)。CVD系统内气相碳物种的复杂多样性在理论计算和实验数据两方面均有报道。比如,Booth课题组通过使用原位紫外-可见吸收光谱技术,探测了CVD法制备石墨烯薄膜过程中气相物种特征吸收峰的强度演变规律,证实了气相中存在着大量的活性碳物种,并且反应温度、压强、前驱体类型等参数的改变会影响到气相中活性碳物种的类型和浓度。Kinloch课题组从热力学角度探究了CVD制备石墨烯的过程中,反应条件对气相平衡产物的影响。他们发现随着反应温度的降低,压强的升高和碳氢比例的增大,气相平衡产物中分子量较大的碳氢化合物(如C3H6、C6H6、C7H8、C8H6 等)的含量也会随之增加。

与此同时,他们也在实验上观察到了温度过低或压力过高时石墨烯表面无定形碳的含量逐渐增加。这进一步说明,减少气相中大的碳团簇的生成对于超洁净石墨烯的制备 至关重要。铜的催化能力被抑制,是石墨烯表面无定形碳污染物形成的主要原因。石墨烯高温生长的CVD体系内,铜金属的存在形式有两种,一是作为 石墨烯生长的金属衬底,二是作为气相中的金属 催化剂。众所周知,金属衬底的存在,可以有效降低碳源的裂解势垒,提高石墨烯薄膜的结晶质量。这也正是绝缘衬底上石墨烯薄膜的生长质量较差的原因所在。

除衬底外,气相中金属催化剂的存在,也能大大降低碳源的裂解势垒,并有助于石墨烯的缺陷修复,进而减少无定形碳的成核位点。比如,Chiu课题组通过在绝缘衬底上游放置铜箔,向体系中引入了铜蒸气,从而促进了碳源的充分裂解,有效地提升了绝缘衬底上石墨烯的质量,制备出了无缺陷的石墨烯样品。然而, 在常规的CVD体系中,石墨烯高温生长阶段,即使在低压CVD体系内,铜的饱和蒸汽压也仅为3 × 10-7 bar (1 bar = 100 kPa)。随着铜箔表面石墨烯覆盖度的增加,气相中的铜催化剂的含量会进一步减少,同时金属衬底的催化能力被抑制,这都会加剧无定形碳污染物的生成。因此,向体系中额外提供充足的铜蒸气,将有助于减少无定形碳污染物的生成。

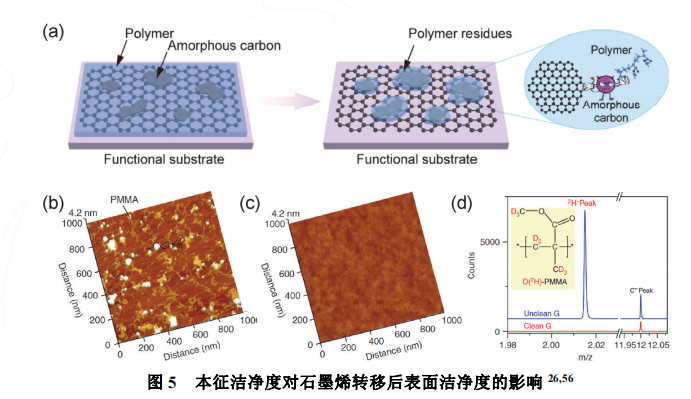

1.3石墨烯转移后的表面洁净度

金属衬底上生长的石墨烯薄膜通常需要转移 至特定的目标衬底上使用。由于石墨烯薄膜无法大面积自支撑,转移过程通常需要借助聚合物辅助支撑。但常规CVD法制备的石墨烯薄膜经过转移后其表面会存在大量的聚合物残留,进而影响石墨烯材料和器件优异性能的发挥。刘忠范-彭海琳课题组26发现聚合物的残留量与本征污染物的含量有着密切的联系,超洁净石墨烯薄膜经转移后其表面仍然洁净,而表面有本征污染物的石墨烯转移后则会变得更脏(图5a)。

如图5b,c所示,他们采用聚甲基丙烯酸甲酯(Polymethyl methacrylate, PMMA)作为转移媒介将非洁净和洁净的石墨烯薄膜分别转移到SiO2/Si衬底上,并使用AFM对其表面形貌进行表征。可以发现,常规CVD工艺生长的石墨烯薄膜转移后表面仍有大量聚合物残留;而超洁净石墨烯薄膜转移后表面洁净,没有聚合物残留,同时其表面粗糙度与机械剥离的样品相当。此外,他们通过比较不同洁净度的石墨烯样品转移后的AFM表征结果发现,随着样品本征洁净度的提高,转移后其表面的残胶量也在逐渐减少。分析原因,这与无定形碳富含大量的缺陷结构,反应 活性更高,吸附能力更强有关。刘忠范-彭海琳课题组用氘标记的PMMA辅助转移石墨烯,并通过ToF-SIMS检测石墨烯薄膜表面的碳和氘含量,进一步验证了石墨烯的本征洁净度与转移后表面残胶量的关联性。

在该实验中,氘元素的含量与PMMA残留量有关,而碳元素的信号则是本征污染物、石墨烯薄膜和PMMA残留物累加的结果。如图5d所示,常规CVD工艺制备的石墨烯薄膜有明显的碳和氘元素信号,而超洁净石墨烯薄膜表面未检测到氘元素信号,同时碳元素的信号较弱,这说明非洁净石墨烯薄膜表面有明显的PMMA残留,而超洁净石墨烯薄膜转移后表面依然洁净。以上结果进一步说明,解决CVD 高温生长石墨烯过程中引入的本征污染问题是保证石墨烯薄膜表面高洁净度和实现其后续应用的关键。

2 直接生长法制备超洁净石墨烯

如前所述,在CVD法制备石墨烯的过程中,粘 滞层中气相物种的含量及种类会影响副产物的生 成。当分子量较大的碳团簇吸附沉积在石墨烯/铜 表面时,由于其具有较大的迁移势垒,很难从石墨 烯表面脱附离开,容易导致无定形碳的成核,进而 会污染石墨烯薄膜。通过调控气相反应,抑制副反 应的发生,是制备超洁净石墨烯的有效路径。本节 将对气相助催化生长法和冷壁CVD生长法这两类 制备超洁净石墨烯的方法进行展开介绍。

2.1 气相助催化生长法

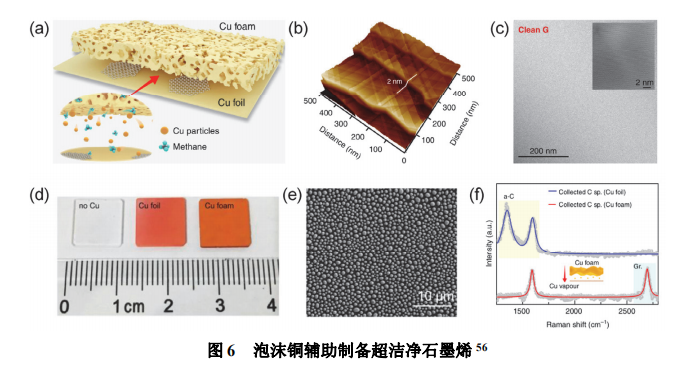

前文已提及,CVD高温生长石墨烯的过程中, 通过增加气相中金属催化剂的含量,能够大大降低碳氢物种的裂解势垒,抑制大的碳团簇的形成, 减少石墨烯表面无定形碳污染物的生成。基于此, 刘忠范-彭海琳课题组发展了两种策略,一种是泡沫铜辅助直接生长法,另一种是含铜碳源醋酸铜 直接生长法,通过保证石墨烯生长过程中铜蒸气持续不断地有效供给,实现了超洁净石墨烯薄膜的制备。刘忠范-彭海琳课题组利用泡沫铜与铜箔垂直堆垛的方式首次制备出了洁净度高达99%的超洁净石墨烯(图6a)。

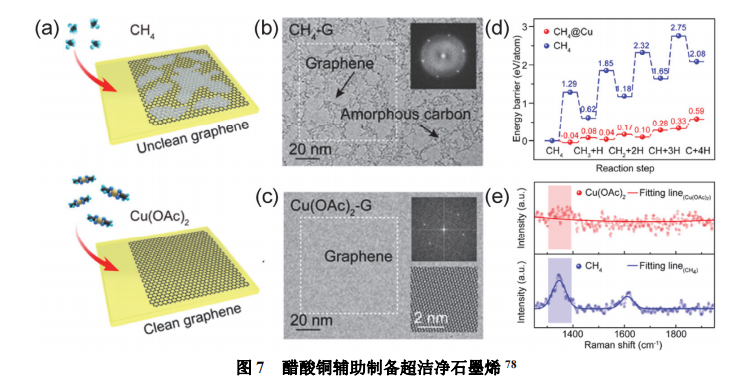

如图6b,c所示,AFM和HRTEM 的表征结果均证实了石墨烯薄膜表面并无明显的污染物。泡沫铜是一种分布有大量孔洞的多孔金属材料,比表面积大,在高温下可以挥发出大量的铜蒸气,从而促进气相中碳氢物种的充分裂解。事实上,当铜箔表面满覆盖石墨烯时,泡沫铜仍有大量的暴露面积,这就保证了泡沫铜能向体系中持续地供给铜蒸气。通过对使用石英片收集到的使用泡沫铜和未使用泡沫铜时的气相物种进行分析可知,使用泡沫铜时石英片上的铜团簇沉积量更多(图6d,e)。与此同时,由拉曼表征结果可知,未使用泡沫铜时,收集到的铜团簇表面可以检测到无定形碳信号,而使用泡沫铜后,仅探测到石墨烯的信号(图6f),这说明铜蒸气的充足供给可以有效提高碳材料的结晶质量,降低无定形碳的含量。基于气相助催化的原理,刘忠范-彭海琳课题组选用醋酸铜替代常规的甲烷作为碳源,同样实现了超洁净石墨烯薄膜的制备(图7a)。

醋酸铜是一种熔点低、蒸气压高的固体碳源,容易挥发至低压CVD体系。具体地,他们将两台加热炉串联,一台低温炉用于加热醋酸铜,一台高温炉用于制备石墨烯。当低温炉的温度控制在醋酸铜的分解温度(260 °C)以下时,醋酸铜可以整体进入高温炉后再分解,并同时提供石墨烯生长所需的活性碳物种和气相铜催化剂。与甲烷制备的石墨烯相比,醋酸铜制备的石墨烯洁净度更高,在百纳米范围内都无明显污染物,六方衍射点和石墨烯晶格像也表明石墨烯薄膜表面洁净且无缺陷(图7b,c)。他们通过理论计算结果进一步证实了铜催化剂的参与能够明显降低碳源的裂解势垒(图7d)。也就是说, 铜团簇的存在能够有效减少气相中存在的CH3等活性碳物种的含量,进而降低大的碳团簇形成并沉积在石墨烯表面的概率。与此同时,通过对甲烷和醋酸铜作为碳源生长石墨烯时的气相物种进行收集和分析可知,醋酸铜作为碳源时,气相中的铜蒸气含量更多,且未检测到明显的无定形碳信号;而甲烷作为碳源则检测到了明显的无定形碳信号(图7e)。 2.2 冷壁CVD生长法

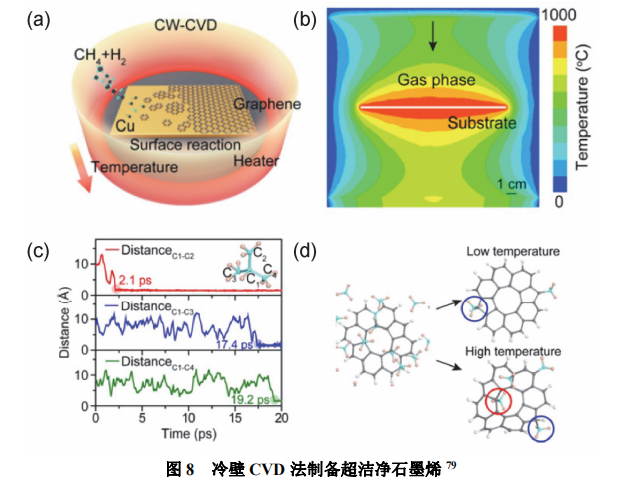

刘忠范-彭海琳课题组的研究结果表明,与传统的热壁CVD相比,冷壁CVD系统能够有效抑制气相副反应的发生,减少气相中碳团簇的产生, 进而抑制无定形碳的形成,提高CVD石墨烯薄膜的洁净度(图8a)。常规的热壁CVD通过对反应器壁加热使整个体系处于高温状态,气相温度与衬底温度相同,高温下气相会形成大量的活性碳氢物种,同时活性碳物种也更易碰撞形成大的碳团簇, 为石墨烯表面无定形碳的生成提供原料。不同于热壁CVD的加热方式,冷壁CVD只对金属衬底加热,反应器壁不加热,这就使得温度主要集中在金属衬底部分,气相温度相对于衬底温度显著降低。从冷壁CVD体系的温度场模拟结果中可以看出,在垂直方向上温度分布存在明显的差异(图8b),气相温度随着与衬底距离的增加而逐渐降低。在距离衬底3 cm的位置处,气相温度就已降低到700 °C。

通过从头算法分子动力学模拟,他们探究了气相反应温度对无定形碳污染物形成的影响(图 8c,d)。在CVD制备石墨烯的过程中,粘滞层中的化学反应是无定形碳形成的主要原因。当气相温度与衬底温度相近时,粘滞层中的CH3等活性碳氢物种运动剧烈,更易聚合形成C2H6、C4H10等更大分子量的碳团簇。大的碳团簇具有较高的迁移势垒,容易吸附在石墨烯表面成核长大,导致石墨烯表面无定形碳的生成。而当气相温度较低时,CH3 等活性碳物种很难在气相中演变成更大的碳团簇,从而提高了石墨烯的洁净度。这也正是冷壁CVD这种独特的加热方式能够制备超洁净石墨烯薄膜的原因所在。

3 后处理法制备超洁净石墨烯

基于无定形碳富含缺陷结构和具有较高反应活性的特性,后处理技术可以实现对石墨烯表面 无定形碳的选择性去除。相比于生长阶段的调控, 该过程可在低温甚至室温下进行,与常规的CVD生长技术具有良好的兼容性,在未来超洁净石墨烯的规模化制备方面展现出了独特优势。本节将分别介绍二氧化碳氧化刻蚀技术和魔力粘毛辊技术。

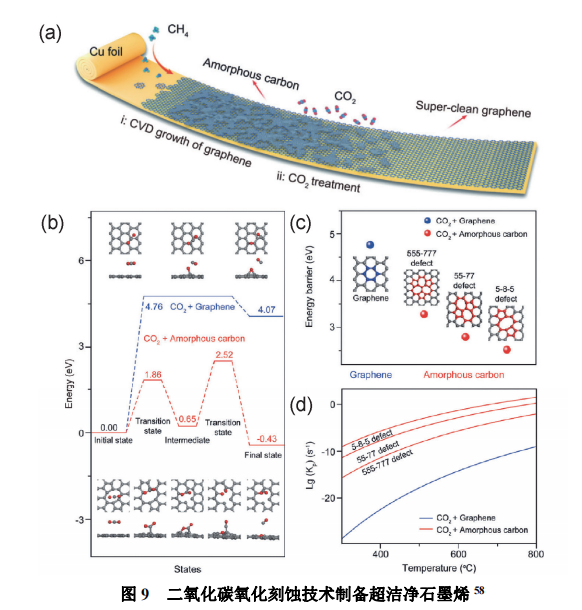

3.1 二氧化碳氧化刻蚀技术

无定形碳主要由大量畸变的六元环、五元环和七元环组成,相对于完美的石墨烯而言,具有更高 的缺陷密度和反应活性,更容易被刻蚀。刘忠范-彭 海琳课题组利用二氧化碳的弱氧化性,在不破坏石墨烯晶格结构的前提下实现了无定形碳的选择性去除,成功制备出了超洁净石墨烯薄膜(图9a)。基于无定形碳的结构特点,他们以缺陷石墨烯作为简化的无定形碳模型,通过密度泛函理论计算探究了二氧化碳选择性刻蚀无定形碳的机理(图 9b-d)。

二氧化碳在与无定形碳或石墨烯反应时会从物理吸附转化为化学吸附并进一步反应脱附产物一氧化碳。计算结果表明二氧化碳刻蚀石墨烯的反应势垒(4.76 eV)远高于刻蚀无定形碳所需跨越的势垒(2.03-3.31 eV)。同时,根据阿伦尼乌斯公式,不同温度下二氧化碳刻蚀无定形碳的反应速率比刻蚀石墨烯的速率高出5-10个数量级。这进一步说明二氧化碳在合适条件下可以有效地刻蚀无定形碳而不破坏石墨烯的结构。在该工作中,温度对于二氧化碳的刻蚀选择性非常重要:温度过低时,二氧化碳对无定形碳的刻蚀作用有限;温度过高时,石墨烯和无定形碳会被同时刻蚀,从而影响石墨烯薄膜的完整度。只有在合适的温度区间内,才可以有效实现无定形碳的刻蚀,并保证石墨烯薄膜的完整度。 3.2魔力粘毛辊技术

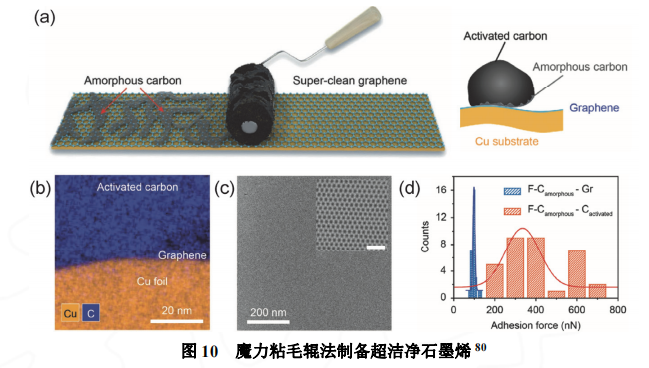

在透射电子显微镜表征石墨烯表面的无定形 碳时,经常能够观察到无定形碳污染物在电子束的驱动下在石墨烯表面发生移动和旋转的现象,这意味着无定形碳与石墨烯之间的相互作用力较弱。因此,通过设计调控界面间的相互作用,有望将无定形碳从石墨烯表面直接剥离。基于此,刘忠范-彭海琳课题组发展了一种“活性炭粘毛辊”的方法(图10a),在加热条件下,多次辊压石墨烯表面实现了超洁净石墨烯薄膜的制备。活性炭具有丰富的活性基团(如活性末端羟基、羧基和羰基等) 和巨大的比表面积,是一种常见的吸附剂。

为了探究活性炭有效去除石墨烯表面无定形碳的原因, 他们比较了活性炭与无定形碳间和无定形碳与石 墨烯间的相互作用。具体的,他们将包覆有无定形 碳的石墨烯球粘至AFM悬臂上作为特殊的AFM探针测定无定形碳与石墨烯和无定形碳与活性炭复合物之间相互作用的力曲线和界面粘附力大小。从粘附力的统计结果可以得出:无定形碳和石墨烯的作用力(93.1 ± 10.9 nN)小于无定形碳和活性炭复合物之间的作用力(373.2 ± 158.0 nN)。这表明活性炭复合物与无定形碳之间相比于石墨烯与无定形碳间具有更强的范德华相互作用(图10b-d)。进一步地,他们通过Johnson-Kendall-Roberts理论 计算发现活性炭与无定形碳之间的粘附能(W = 15.8 ± 6.7 mJ·m-2 )要大于无定形碳与石墨烯之间 的粘附能(W = 4.0 ± 0.5 mJ·m-2 ),且远远小于石墨烯与铜衬底之间的相互作用。因此在石墨烯不发生破损的前提下,无定形碳可以被有效去除。他们也将这种“活性炭粘毛辊”命名为“魔力粘毛辊”。处理温度对于石墨烯表面的清洁效果具有非常重要的影响,随着温度的升高,魔力粘毛辊的清洁能力先上升后下降。这是因为,温度过低时,无定形碳不易脱附,清洁效果较差,温度过高则会影响粘毛辊所用的粘结剂的性能。

4 超洁净石墨烯的优异性质

依托于上文所述的超洁净石墨烯制备技术,刘 忠范-彭海琳课题组系统地研究了高温生长阶段引入的本征污染物对石墨烯薄膜性能的影响。与常规CVD工艺制备的石墨烯薄膜相比,超洁净石墨烯展现出更加优异的电学、光学和热学等性能。本节将逐一展开介绍。

4.1表面污染物对石墨烯载流子迁移率的影响

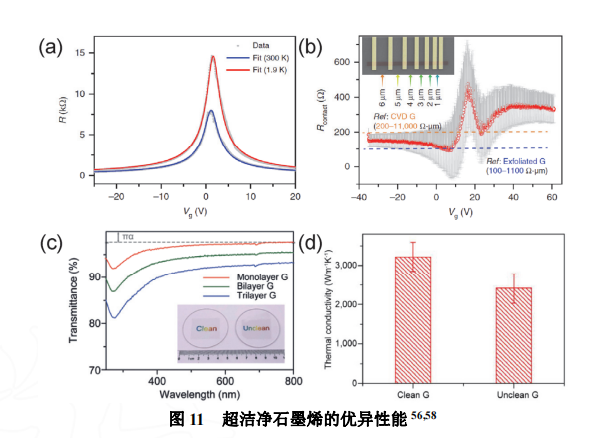

载流子迁移率是衡量石墨烯电学性能的重要指标之一。一般认为,载流子迁移率越高,石墨烯薄膜的质量越好。刘忠范-彭海琳课题组分别对转移到SiO2/Si 衬底的超洁净石墨烯和普通CVD工艺制备的非洁净石墨烯进行了迁移率的测试。为了减少水氧掺杂的影响,他们通过干法转移的手段将样品转移 到目标衬底上并构筑成场效应晶体管器件。测试结果表明,超洁净石墨烯的室温电子迁移率可达17000 cm2 ·V-1 ·s-1,低温电子迁移率高达31000 cm2 ·V-1 ·s-1 (1.9 K) (图11a),远高于相同工艺下测 试得到的非洁净石墨烯的测量结果 (11000 cm2 ·V-1 ·s-1 (室温)、17800 cm2 ·V-1 ·s-1 (1.9 K)) 。为了进一步减少转移过程中聚合物残留、衬底粗糙度、水氧掺杂等对石墨烯载流子迁移率的影响,他们构筑了h-BN/石墨烯/h-BN结构的霍尔器件。通过弹道输运的测试结果可知,超洁净石墨烯展现出极高的载流子迁移率。具体来说,在1.9 K下,超洁净石墨烯的电子迁移率高达1083000 cm2 ·V-1 ·s-1,空穴载流子迁移率则高达625000 cm2 ·V-1 ·s-1 ,远高于目前报道的其他CVD工艺制 备的石墨烯薄膜样品。

4.2 表面污染物对石墨烯接触电阻的影响

器件电阻一般包含沟道电阻和接触电阻两部分,即其中R□为材料方阻,L为沟道长度,W为沟道宽度。由于材料方阻和接触电阻为定值,因此通过 构筑不同沟道长度的器件可测得器件电阻。由上述公式可知,利用器件电阻和沟道长度的关系可以拟合出一条直线,根据截距即可得到接触电阻的大小。这种测试接触电阻的方法即为传输线(Transfer length method,TLM)法。

TLM法的测试结果表明超洁净石墨烯薄膜的接触电阻最低可达96 Ω·μm (图11b),远低于CVD普通工艺制备的石墨烯的接触电阻(351 ± 36 Ω·μm)。究其原因,他们认为是由于普通CVD工艺制备的石墨烯表面存在的无定形碳污染物会成为金属电极沉积时金属纳米颗粒优先沉积的位点,从而导致石墨烯与金属电极接触不良。而超洁净石墨烯薄膜由于表面洁净度的提高,与金属间的接触会变得更加均匀,耦合作用更强,从而其接触电阻可与机械剥离的石墨烯相媲美。此外,超洁净石墨烯也展现了面电阻阻值更低且更均匀的结果,表现出了良好的导电性。 4.3 表面污染物对石墨烯光学性质的影响

理论上,单层石墨烯在可见光波段的透光率为定值,1 - πα = 97.7%。其中,α为精细结构常数。2008年,Geim课题组测得了机械剥离的单层石墨烯在可见光波段的吸光率为2.3%,即石墨烯的透光率为97.7%。然而,对于CVD法制备的石墨烯薄膜,将其转移到透明衬底上测得的透光率数值却有较大的波动。这是因为石墨烯生长阶段的双层及少层小核和石墨烯表面的污染物等都会对光产生额外的散射和吸收,对测量结果带来干扰。刘忠范-彭海琳课题组使用聚合物(PMMA)辅助转移法将本征洁净度不同的单层石墨烯薄膜样品转移到石英衬底上,并对其进行透光率测试。通过紫外可见吸收光谱可知,超洁净单层石墨烯在550 nm波长处的透光率平均值在97.6% (图11c),而非洁净石墨烯的透过率在97.0%左右。同时,普通石墨烯薄膜相较于超洁净石墨烯薄膜在紫外和近紫外区域透光率的下降速率也更快。这是由于普通CVD工艺制备的非洁净石墨烯转移后,表面同时存在本征污染物和大量的PMMA残留所致。

4.4表面污染物对石墨烯热学性质的影响

石墨烯的热导率一般可采用非接触式显微拉 曼法测得。具体来讲,该测试需要将石墨烯转移至导热性较好的多孔基底上,构筑悬空石墨烯,并使用拉曼激光聚焦在样品上进行测试。石墨烯的拉曼G峰与长波光学声子相关,对石墨烯所处的外界温度变化响应灵敏,G峰峰位移会随温度的变化呈线性关系,相关系数可通过实验测定。通过测量不同激光功率下石墨烯拉曼G峰的位移,利用其对温度的敏感性可以得知样品表面的局域温度变化,进而可以求得热导率。利用该方法,刘忠范- 彭海琳课题组测得超洁净石墨烯的热导率可达 3200 W·m-1 ·K-1 ,而CVD普通工艺制备的石墨烯热导率仅为2400 W·m-1 ·K-1 (图11d)。这是因为,石墨烯表面污染物的存在会对石墨烯的声子振动产生影响,进而降低石墨烯薄膜的热导率。

总结与展望

本文围绕着超洁净石墨烯展开,首先系统综述了石墨烯CVD高温生长过程中的本征污染现 象,分析了无定形碳污染物的形成机理,并讨论了本征污染物对石墨烯转移后表面洁净度的影响;随后将超洁净石墨烯的制备方法分成了直接生长法和后处理法两大类展开介绍,并对其原理进行了 详细解释;最后概述了超洁净石墨烯的优异性能, 如更高的载流子迁移率、更低的接触电阻、更高的透光率和更高的热导率等。制备决定未来。表面污染物的存在是影响石墨烯本征优异性能发挥的重要因素,超洁净石墨 烯薄膜生长方法的提出对于石墨烯薄膜综合指标的提升具有重大意义。尽管目前在超洁净石墨烯的制备方面已经取得了不错的进展,但后续仍有很大的进步空间。低成本、可放量、综合性能优异的超洁净石墨烯薄膜的可控制备将是未来的努力 方向。与此同时,本征污染物无定形碳的形成过程 仍需要深入系统的研究,以更好地指导新的超洁 净石墨烯生长方法的提出。比如,CVD体系中气相物种的类型和含量等目前尚缺少直接的实验证 据,缺陷位点与本征污染物的关系还需要进一步明晰,无定形碳形成的基元步骤也需要更加定量 和系统的理论计算作为支撑。此外,也可以借助一 些高分辨原位表征的仪器手段对污染物的形成和 去除过程进行动态追踪。值得期待的是,前期的工作基础为相关领域的研究人员提供了很多宝贵经验,使得他们能够“站在前人的肩膀上”开展工作。我们也相信,本文所讨论的本征污染物的形成机 理和超洁净石墨烯的制备方法等,对于未来高品质超洁净石墨烯薄膜的可控制备将起到很好的启 发性和引领性作用。

高质量CVD石墨烯薄膜的可控制备在实验室层面上已经积累了丰富的经验,但在批量制备过程中还面临着诸多挑战。考虑到气相反应对CVD 石墨烯表面本征污染物形成的重要影响,超洁净石墨烯薄膜的批量制备相对于常规石墨烯薄膜样品而言,更加具有挑战性。一般而言,CVD体系越大,其内部流场和热场的分布越复杂,碳源的裂解、扩散等反应过程也会面临局部环境不均一的情况,同时气相中活性碳物种的含量、种类和分布也会更加不可控,进而影响石墨烯薄膜的质量、表面洁净度和大面积均匀性。为解决上述问题,在设计批量制备装备和选择批次制程时就需要着手开始对反应腔室内部的流场和热场进行设计和优 化。比如,可以增加匀流装置,改变加热温区的分布,调整生长衬底的摆放方式等。同时,也可以借助仿真计算模拟CVD体系的流场、热场的分布情况,了解批量制备装备与实验室水平的小设备的具体差异,为后续解决方案的提出提供指导。此外,石墨烯薄膜表面洁净度的大面积快速评估对于批量制备工艺的快速推进也很重要。目前常用 的原子力显微镜、透射电子显微镜等手段虽然分辨率高,但存在着检测范围有限、检测时间长、成本高等局限性,在未来的实际生产和应用中,利用 无定形碳污染物反应活性高、吸附能力强和能对石墨烯薄膜表面“改性”等特点,将宏观性质与微观结构关联起来,将有助于发展一种能够快速大 面积评估石墨烯洁净度的检测方法。超洁净石墨烯作为近年来CVD石墨烯生长技术的前沿研究领域,引起了人们的广泛关注,也为石墨烯薄膜材料和器件性能的提升提供了新的契 机和增长点。我们相信,超洁净石墨烯的制备会给 我们带来更多令人振奋的基础研究进展,并推动整个石墨烯产业的进一步发展。

审核编辑 :李倩

-

石墨烯的基本特性,制备方法和应用领域2025-01-14 1415

-

石墨烯粉体制备方法2024-03-20 2748

-

石墨烯的制备方法 石墨烯材料在热管理领域的应用2023-12-27 2464

-

石墨烯薄膜导热性的关键因素是什么2023-09-07 2991

-

电化学法制备石墨烯薄膜及其导热性能研究2023-02-07 4268

-

石墨烯的基本特性和制备方法2019-07-29 4412

-

石墨烯发热膜应用2018-12-22 4974

-

2018中国(上海)国际石墨烯技术与应用展览会2017-09-01 2455

-

2017中国(上海)国际石墨烯技术与应用展览会2017-03-08 3136

-

厉害了,石墨烯!2017年热度依然不减2017-01-18 3942

-

石墨烯量化制备方法及石墨烯超级电容器技术进展汇总2016-12-22 3427

-

石墨烯的几种主流制作方法2016-12-06 3199

-

石墨烯是什么?石墨烯的制备方法介绍2016-08-03 2998

-

未来可穿戴设备电池或被激光诱导石墨烯取代2016-01-28 3704

全部0条评论

快来发表一下你的评论吧 !