光学微透镜阵列成像质量预测和测量

光电显示

描述

摘要:为了研究微透镜阵列成像质量的影响因素,针对慢刀伺服加工和紫外(UV)光固化工艺制备的微透镜阵列,引入微透镜阵列镜片的误差,建立基于Zemax光学软件的光学微透镜阵列成像仿真模型,分析透镜单元的高度、曲率半径、入瞳直径等误差对微透镜阵列成像质量的影响。搭建光学测试平台对评价微透镜阵列成像性能的光学参数进行检测,包括各透镜单元的焦斑大小、位置误差及其焦距值,并利用点扩散函数(PSF)曲线的半峰全宽值对光场成像结果进行成像质量评价,测量得到微透镜阵列的焦距标准误差为0.12 mm。将测量结果与仿真结果相比,可得PSF曲线的半峰全宽值误差在12%左右,证明了仿真模型的准确性。利用仿真和实验的方法建立了微透镜阵列镜片误差与其光学成像质量之间的关系,这可为基于功能实现的光学微透镜阵列的超精密加工工艺提供理论基础和指导。

1 引言

微透镜阵列(MLA)是由多个孔径小于几毫米的透镜单元按一定规则排列在一块基片上组成的,广泛应用于各种光学系统。例如:Shack-Hartmann光学波前传感器利用微透镜阵列将入射光分成多束并聚焦在像面上以确定光学像差;使用微透镜阵列可实现高分辨率激光束控制,进而改进微机电系统(MEMS)反射镜激光扫描技术;将三维微透镜阵列、自由曲面透镜阵列和场透镜阵列组成三层三维(3D)人工复眼,形成一个功能性的3D光学图像传感器,该传感器适合各种成像应用;在用于遥感和植入式生物传感应用的光纤探头中,可使用不对称微透镜阵列作为光扩散器;利用微透镜投影光刻技术和灰度掩模制作可控轮廓的微透镜阵列。

作为一种高集成度的相位调制光学元件,微透镜阵列常被用于光场成像系统。基于微透镜阵列的光场成像技术实际上是一种计算成像,它通过微透镜阵列的多元成像记录光场信息,可以实现数字对焦、深度测量等操作。微透镜阵列采集得到光场信息后,可进一步利用算法将光场还原为图像,主要的处理方法大致包括数字重聚焦、3D成像、合成孔径、光场渲染、立体显示等5种。

许多学者对基于微透镜阵列的光场成像技术进行了仿真研究。许春涛利用3ds Max软件对基于微透镜阵列的光场成像进行仿真,实现了不同视角下图像的重构;李赛建立了光场相机中微透镜阵列的安装误差评价模型,并用该模型对各种安装误差存在条件下所生成的图像进行质量评价,该模型考虑了微透镜阵列与探测器间的耦合距离误差、平移误差、旋转误差和倾斜误差;史柴源对微透镜阵列直接成像系统进行了仿真模拟并对成像结果进行质量评价。

根据是否需要制作具有凹面三维结构的掩模或者模具,可以将制备微透镜阵列的方法分为直接法和间接法。然而,无论是采用直接法还是间接法制备得到微透镜阵列,其加工误差最终都会映射到微透镜阵列上,加工误差主要包括透镜单元的高度误差、单元球半径误差和入瞳直径误差。加工误差的存在将对透镜的光学性能产生影响,而目前已发表的关于微透镜阵列成像仿真的研究都没有考虑到微透镜阵列镜片的加工误差对成像性能的影响。

在检测方面,Aristizabal等对菲涅耳微透镜阵列的光斑阵列进行评价,评估焦平面上产生的每个光斑的强度,并测量了其半峰全宽(FWHM)作为成像质量的评价指标;Huang等利用透镜的FWHM值测量液晶微透镜阵列的焦距;朱咸昌对4类微透镜焦距测量方法进行精度分析和对比,确定了它们的检测精度和检测适用范围,并进行焦距一致性测量;Li等测试了微透镜阵列的光学成像性能,图像传感器中均匀的亮圈和光斑强度表明制备的玻璃微透镜阵列具有良好的均匀性;Li等使用平行光束检测聚合物非球面微透镜阵列的聚焦能力,根据光强和成像情况来评估微透镜阵列的均匀性。

由于在光场成像中,微透镜阵列成像是间接的计算成像,最终成像结果是基于图像传感器接收的图像信息进行后期图像计算处理的结果。然而,现有针对微透镜阵列的光学性能测量的研究主要是对微透镜阵列成像时图像传感器上直接接收到的图像信息进行分析,并没有对采用微透镜阵列成像的后期图像计算得到的最终成像结果进行评价。

本文针对慢刀伺服加工的铝合金模具和紫外(UV)光固化工艺制备的微透镜阵列镜片,在Zemax光学软件中引入镜片加工误差,建立光学微透镜阵列的模型,并对其进行计算成像仿真。同时,建立光学测试系统对微透镜阵列镜片的成像性能进行检测,并对所检测的微透镜阵列进行直接成像并进行后期图像计算处理,获取最终计算成像结果,进行成像质量评价,验证仿真模型的准确性。

2 微透镜阵列成像性能仿真模型

根据光场信息采集和存储逻辑的不同,微透镜阵列光场成像时采集光场数据的实现方式有两种:第一种方式为利用微透镜阵列对主镜头孔径进行成像,即在一般成像系统的镜头和探测器之间加入微透镜阵列,当镜头对目标物进行成像后,由微透镜阵列对镜头所成图像进行二次成像,最后由探测器记录下来,这种方式一般用于全光相机的制造;第二种方式为利用微透镜阵列直接对主镜头进行分割,即微透镜阵列取代了一般成像系统中的镜头完成对目标物的直接成像,成像信息同样由探测器记录下来,这种方式也被称为集成成像。这种采用微透镜阵列直接成像的方式忽略了镜头(主透镜)在光场成像中的影响,本文将研究集成成像方式下的微透镜阵列成像性能影响因素,并对其进行仿真和测量。

2.1 光学微透镜阵列计算成像算法

采用微透镜阵列进行直接成像时,后期图像的计算处理方法是基于像素重排法,具体步骤包括以下4步:

1)微透镜阵列原始光场图像的获取,即根据微透镜阵列的分布模式,将各透镜单元成像结果进行组合。如果微透镜阵列分布为环形分布,进行步骤2);如果为矩形分布,进行步骤3)。

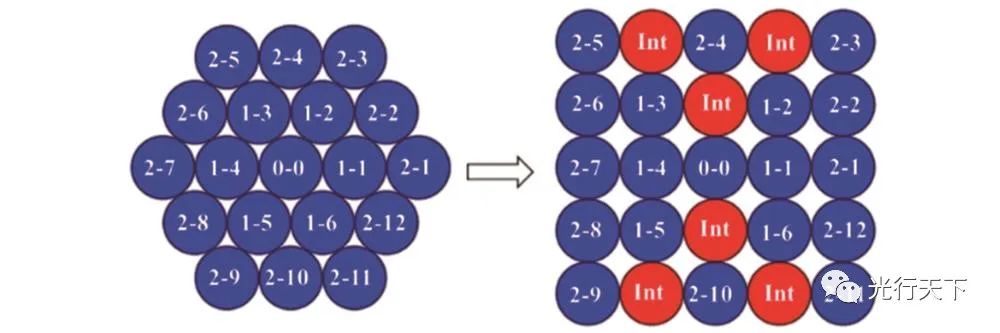

2)微透镜阵列分布模式转化,即将环形分布的微透镜阵列转化为矩形分布,如图1所示,右图中“Int”透镜单元的成像是由左图中原有的相邻透镜单元的图像插值结果,其图像像素值也是由相邻两透镜单元的图像像素值取平均值确定。

图1.微透镜阵列的分布模式转化算法。

5 结论

提出了针对环形微透镜阵列的基于Zemax软件的仿真方法,对透镜单元相关误差(曲率半径误差、入瞳直径误差、透镜高度误差和面型不规则误差)进行了测量,根据测量结果建立了引入误差的微透镜阵列成像仿真模型。相比于以前不考虑透镜加工误差的理想仿真模型,所建立的仿真模型更为准确。此外,所搭建的光学性能检测系统可作为微透镜阵列成像结果的评价测量工具。检测平台能对微透镜阵列的成像质量进行检测,并对其直接成像的最终成像结果进行评价。测量出了各透镜单元的焦斑大小和位置误差,焦距测量的标准差为0.12 mm左右。利用PSF曲线对最终成像结果进行质量评价,与仿真结果相比,FWHM误差在12%左右。综上,通过仿真和测量建立了光学微透镜阵列镜片误差与光学成像质量之间的关系,这可为微透镜阵列的加工提供指导和建议。

编辑:黄飞

-

微透镜的全面表征:曲率半径(ROC)测量2025-08-05 1240

-

FRED案例:矩形微透镜阵列2025-03-05 874

-

微透镜阵列的高级模拟2025-01-09 741

-

微透镜阵列后光传播的研究2025-01-08 722

-

透镜成像原理及应用 透镜成像与光学镜头关系2024-12-25 4845

-

通过微透镜阵列的传播2024-12-11 512

-

如何使用PSCOF方法演示电可调谐微透镜阵列呢?2023-10-13 1429

-

微透镜阵列成像原理 微结构阵列透镜类型及优势2023-07-20 4596

-

用于均匀照明的单片微透镜阵列面形设计2023-06-05 2714

-

微透镜阵列和其实现的光束匀化简介2023-05-06 3352

-

微透镜阵列技术对OLED有何影响2023-03-14 1311

-

微透镜阵列焦距检测方法的详细说明2022-04-26 5952

-

透镜焦距的测量2008-12-04 4264

全部0条评论

快来发表一下你的评论吧 !