基于SolidWorks的多功能自平衡护理床设计

医疗电子

描述

一、前言

本文结合多功能自动平衡护理床模型和组成特点,基于SolidWorks三维参数化设计流程,对其参数化设计、装配与运动仿真、工作空间分析及运动学分析等方面进行深入剖析。文中完全摒弃偏重参数化设计思想,而是以多功能护理床的实际问题为核心,该方案也适用于其他类似医疗护理设备的研发。

本文将对多功能自动调平衡护理床设计过程中的一些关键问题进行阐述,而对于目前相关文献集中介绍的参数化建模等方面的内容则不再赘述。

二、SolidWorks三维设计流程

目前关于 SolidWorks 在医疗床、护理床设计方面的文章较多,大多集中在零件建模、虚拟装配、运动仿真与零件的有限元分析等方面,只突出了SolidWorks软件的特点,或者是某个护理床的局部功能,尚未有以多功能护理床设计为核心的系统性研究。SolidWorks只是一种工具,而工具必须服务于设计对象,这也是我们在设计过程中强调的一点。

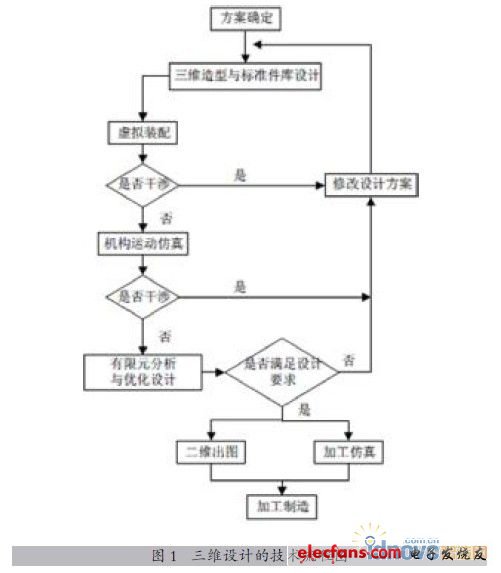

图1是在SolidWorks中进行三维设计的技术流程图,这个流程主体是一个并行设计的过程。在此过程中,首先确定设计方案,随后进行三维造型与建模,且主要集中在零件建模方面。建模完成后进行装配,并进行静态干涉分析与局部修改。当确认方案后,进行运动仿真分析,对运动过程中出现的动态干涉情况进行修改。确认基本尺寸后,可对关键零部件进行有限元分析,确定其力学特性是否满足工作要求,并在此基础上进行结构优化。优化后需重新进行有限元分析,直到确定最终方案。二维出图和加工则为一些后续工作,在此略过。

三、产品模型分析和功能简介

多功能自动平衡护理床的总体方案如图2所示,由床身、固定支撑杆、伺服液压缸、电动缸、行走底架和控制系统等 部分构成。

1.自动调平衡系统的结构组成及功能

由图2可见,平台的上表面,即平台的稳定面由4个球铰支撑。对两自由度平台,固定杆3与底架固定连接,电液伺服缸4、5 关于杆3对称、与底架铰链连接,三者在一条直线上。液压伺服缸9与杆3在一条中线上,与底架也是铰链连接。平台在三个伺服缸的控制下,可做绕通过固定支撑点水平轴的俯仰运动和绕固定支撑点与约束支撑点纵轴的摇摆运动,以达到底板摇晃时稳定面保持水平之目的。

2.体位调整功能

按照人机工程学的原理,将床身分成背板1、座板2和腿板6三部分,背板和座板通过轴铰接,通过控制电动缸的伸缩可实现0°~85°背位调整,同理可实现腿板的角度调整。这样就实现了床身坐姿与卧姿间的连续体位调整功能, 如图3所示。

3.床身直立功能

整床的支撑杆系主要由固定杆3和电液伺服缸9两部分组成,控制电液伺服缸9的伸缩量使床体绕固定杆3的球铰转动,从而实现床身在0°~80°范围内的角度调整。

四、模型装配设计中的关键问题

在三维建模中,多功能护理床基本是标准的模型构建,在复杂曲面方面应用较少。需要考虑的问题包括参数化设计与处理、工业造型与整体处理和零件系列化的问题。

1.参数化问题

在护理床的设计中,参数化主要体现在两个方面,即零件建模与装配。对于零件建模而言,参数可分为三类:

(1)相互之间存在一定约束条件,不可随意更改参数,如电动机的外形尺寸参数就是如此,必须通过查阅相关技术参数得到。

(2)查阅相关手册取得,但是可以根据实际情况修改。

(3)根据具体情况自行确定。

在零件设计过程中,应该采用参数化草图建模方法。首先根据设计要求完成较为理想的结构形状,然后对每一条曲线赋予尺寸约束或几何约束,使曲线按照设计者的意图更新交换,生成参数化特征。其中,草图实现全约束绘制较为容易,实体建模则需要考虑到布尔运算的影响。通过这种建模方式,可以方便地实现零件的修改及变形设计,生成其他类似零件无需重新建模,这可显著提高设计效率。

在装配过程中,很多零件之间存在继承及约束关系,如液压缸活塞头部铰接孔内径 等于安装销的外径

等于安装销的外径 。当

。当 改变时,

改变时, 也随之改变,通过表达式建立二者之间的相等关系。同时,由于二者在装配过程中要求有匹配、对齐等约束关系,当某个零件位置尺寸发生变化时,也可以通过这种定位关系自动更改配合零件的位置,这样就保证了零件之间约束关系的一致性,便于产品设计与参数修改,或者以此为模板进行系列化产品的参数化设计。

也随之改变,通过表达式建立二者之间的相等关系。同时,由于二者在装配过程中要求有匹配、对齐等约束关系,当某个零件位置尺寸发生变化时,也可以通过这种定位关系自动更改配合零件的位置,这样就保证了零件之间约束关系的一致性,便于产品设计与参数修改,或者以此为模板进行系列化产品的参数化设计。

2.零件系列化问题

在护理床设计中,参数化建模非常重要,但并不是所有的零件每次都需要经历参数化设计过程,而是可以建立零件库。在SolidWorks中,对于通用标准件(如螺栓等),建议直接建库并调用即可。对于厂标系列化零件(如推力轴承),它们外形和结构都相似,但几何尺寸和部分次要特征有差异。此时可以首先建立一个零件模板,将其要更改的重要尺寸列入到SolidWorks提供的表格中,这样就形成了零件族。当需要调用时,在表格中直接更改这些尺寸则可以生成新的部件,从而缩短设计与装配时间。

3.工业造型与整体设计

在国外,工业造型是一切设计工作的开始,在策划中将其与总体设计结合在一起。在护理床设计中,与工业造型密切相关的就是床身的设计和渲染处理。床身的设计不但要考虑人机环境,而且要考虑材料选用和流线设计,这里采用SolidWorks的曲面造型功能完成床身设计。另外,三维实体模型建立后,还需要通过高级渲染制作出具有真实感的护理床产品和部件效果图,一个好的渲染会对产品的推广带来良好的效果。

五、装配与运动仿真的结构验证

1.装配中的关键问题

这里所说的装配是指静态装配,在此不再介绍其装配过程,在实际设计中需要解决的问题如下。

(1)装配模式。在多功能护理床的装配中,采用Top-down或者Down-top方式都可以,二者并不对立,实际上它们是一个并行过程,经常混用。

(2)干涉检查。对于护理床而言,在各个部件中,都必须进行零件干涉分析,以避免在试生产中发生干涉碰撞。由于该机器产品复杂、零件数量多,不可能通过反复生产样机解决问题,而需要在设计阶段就尽量减少这种错误。SolidWorks装配模块中的干涉功能可以解决整机的静态干涉分析,如推力轴承与轴承环之间,这是目前常采用的方式。

(3)公差问题。静态装配的三维模型都是处于理想状态下,也就是无公差模型,这在实际工作环境中参考价值不大,因为加工出来的零件都是带有偏差的。因此,还需要考虑不同公差情况对零件装配的影响。相比之下,干涉检查只是检查理想尺寸与碰撞情况。

采用SolidWorks模块对零件和装配的全过程进行公差分析与综合,从而分析零件公差对产品精度造成的影响,以及装配模型是否符合精度要求。确定影响装配关系和装配精度的关键尺寸公差的约束及其敏感度,通过改变个别关键尺寸的公差约束降低制造成本。在满足产品精度、性能和技术指标要求的前提下放宽公差指标,使尺寸在较宽松的公差范围内满足产品的预期精度要求,降低制造成本。

2.运动仿真

对于运动仿真而言,作用有两个:即动态干涉分析和分析运动规律。SolidWorks中的Simulation模块可以进行运动仿真分析(图4),从而观察在运动过程中构件之间的干涉关系,如液压缸与床身之间可能发生的碰撞干涉。在运动分析中,可以通过位移、速度及加速度曲线观察运动规律是否符合设计要求,如图5所示。

六、工作空间分析

机器人的工作空间是机器人操作器的工作区域,它是衡量机器人性能的重要指标。根据操作器工作时的位姿特点,工作空间又可分为可达工作空间和灵活工作空间。可达工作空间是指操作器上某一参考点可以到达的所有点的集合,这种工作空间不考虑操作器的姿势。灵活工作空间是指操作器上某一参考点可以从任何方向到达的点的集合。

1.影响护理床平台工作空间的因素

(1)杆长的限制。杆件长度变化时受到其结构的限制,每一根杆件的长度 必须满足:

必须满足: ,其中

,其中 和

和 分别表示第i杆的最短值和最长值。当某杆长度达到其极限值时,运动平台上的参考点也就达到了工作空间的边界。

分别表示第i杆的最短值和最长值。当某杆长度达到其极限值时,运动平台上的参考点也就达到了工作空间的边界。

(2)转动副转角的限制。各种铰链,包括球铰链和万向铰链的转角都会受到结构限制,每一铰链的转角 ,其中

,其中 是第i个铰链的球面副和万向铰链的最大转角,其大小由运动副的具体结构确定。

是第i个铰链的球面副和万向铰链的最大转角,其大小由运动副的具体结构确定。

(3)杆件的尺寸干涉。连接动平台和固定平台的杆件都具有几何尺寸,因此各杆件之间在运动过程中可能发生相互干涉。设杆件直径为的圆柱体,若两相邻杆件轴线之间的距离为 ,则

,则 。

。

2.护理床稳定平台工作空间的确定

上平台的面积是1500×1000( ),每个液压缸的最小长度为1000mm,最大伸长量为800mm,每个胡克铰的摆角为±45°,每个球铰的摆角为±45°。满足:

),每个液压缸的最小长度为1000mm,最大伸长量为800mm,每个胡克铰的摆角为±45°,每个球铰的摆角为±45°。满足:

用MATLAB仿真得到工作空间,如图6所示。对结果进行分析:绿色区域是稳定平台的安全工作区,红色区域为稳定平台的危险工作区域。根据工程实际,稳定平台的调整范围一般在绿色区域。

七、结束语

三维设计仿真技术应用于医疗护理设备的最大的优势在于其集成化,而不是单纯集中在参数化建模上。本文采用的是基于SolidWorks 的多功能自平衡护理床的设计,在实体装配、运动仿真和工作空间等多个方面进行详细阐述,其基本功能为自动调平衡、床与轮椅转换和床身直立等,适用于医院、家用、救护车和大型船只等。

- 相关推荐

- 热点推荐

- 护理床

- solidworks

- 自平衡

-

基于声卡的多功能测试(转自北京电子报)2012-05-21 4804

-

自平衡2012-10-21 1776

-

【MiCOKit申请】智能护理床2015-07-25 2477

-

方便实用的多功能无线护理求助装置相关资料分享2021-05-06 562

-

多功能医疗床中的霍尔传感器应用-响拇指2021-11-04 787

-

如何实现微型巡逻摄像头自平衡功能和移动控制功能?2021-12-27 1504

-

多功能护理床的研究与开发2009-08-13 668

-

单片机仿真PLC控制在护理床驱动模块中的应用2013-09-25 1023

-

多功能无线护理求助装置电路2018-09-20 2196

-

基于多STM32和CAN总线的分布式电动护理床控制2021-06-30 886

-

SOLIDWORKS Manage2022新增了哪些功能2021-12-13 3766

-

SW Manage轻松管理设计SOLIDWORKS 2022的功能2021-12-14 1524

-

SOLIDWORKS 2023新功能揭秘!SOLIDWORKS Simulation 2023版本2022-12-08 4319

-

沐渥详细介绍多功能护理床控制板开发方案的六大特色功能2022-11-30 1233

-

SOLIDWORKS 2025新增设计功能2024-12-18 1029

全部0条评论

快来发表一下你的评论吧 !