谈一谈电机定转子总成的制造工艺

工业控制

描述

作为新能源汽车三大核心部件之一的驱动电机,必须持续提高动力输出,不断降低生产成本,方能有效满足购车者对所选爱车低价高配的需求。也只有这样,新能源汽车销量才会持续猛增。

如果单独把整车中电驱系统拿出来分析,电机成本在电驱系统中占 27%,控制器占比 60%,减速机构占比 13%。由此可见,电机和控制器成本占比较大,这两块是降本的大头,减速器虽然成本占比较小,但其配合的好的话,将事半功倍。

定子总成及制造

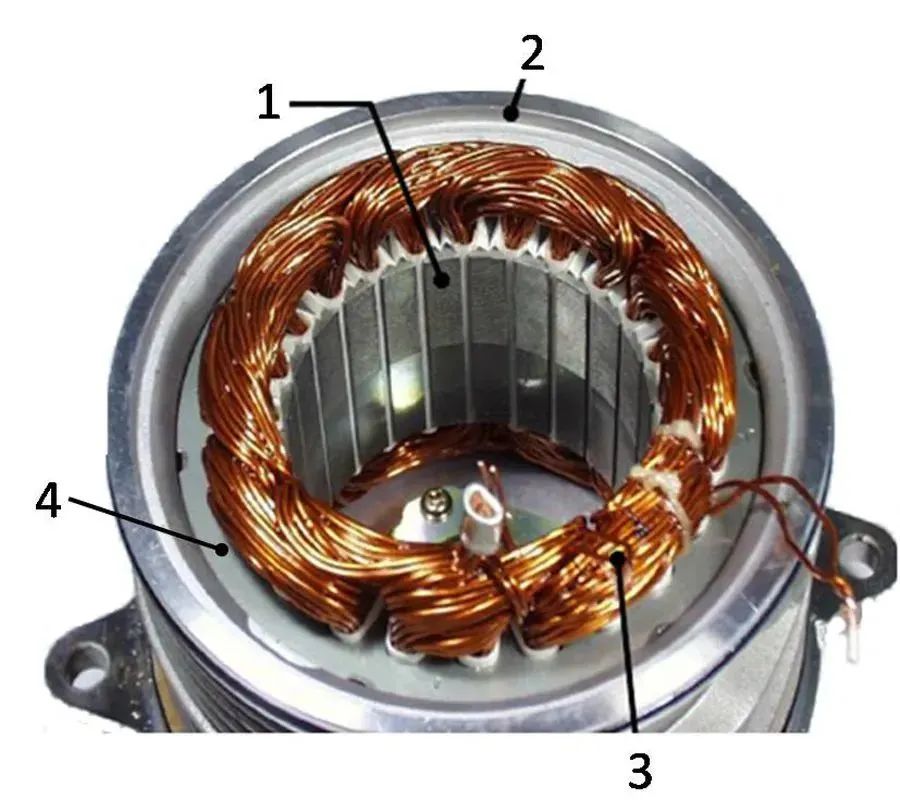

新能源汽车永磁同步电机的定子总成涉及线圈、铁芯、齿极和机壳等组件,如图1所示。

图1 新能源汽车永磁同步电机的定子总成示意

1-齿极 2-机壳 3-线圈 4-铁芯

据统计,定子总成约占永磁电机成本的35%。再者,新能源汽车个性化定制需求愈来愈大,多数车型处于中小批量状态,配装的永磁电机呈现结构多变、性能宽泛、订单急切及定子直径不等(80-400mm)的小众化现象。

由此,高成本的定子总成生产不可继续沿用传统制造方案,而是采用发卡技术、数字技术和信息技术等手段,提高定子产线的柔性度、集成度与高效率,进而减少空间占用、缩短交付周期及降低生产成本。

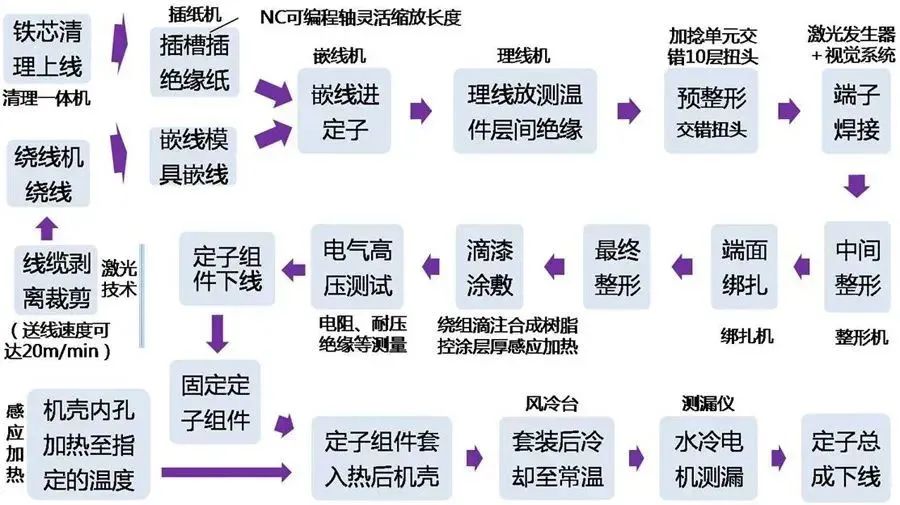

定子总成的工艺路线

定子总成的通常工艺路线,如图2所示。该路线未涉及机壳内孔的机械加工及定子铁芯的冲压叠铆整形和焊接处理。

图2 定子总成的通常工艺路线

定子总成的制造

分析定子总成的通常工艺路线可知,永磁电机的定子需经组件制作及后续套入机壳内孔两大阶段,方可成为一套合格的完整总成器件;

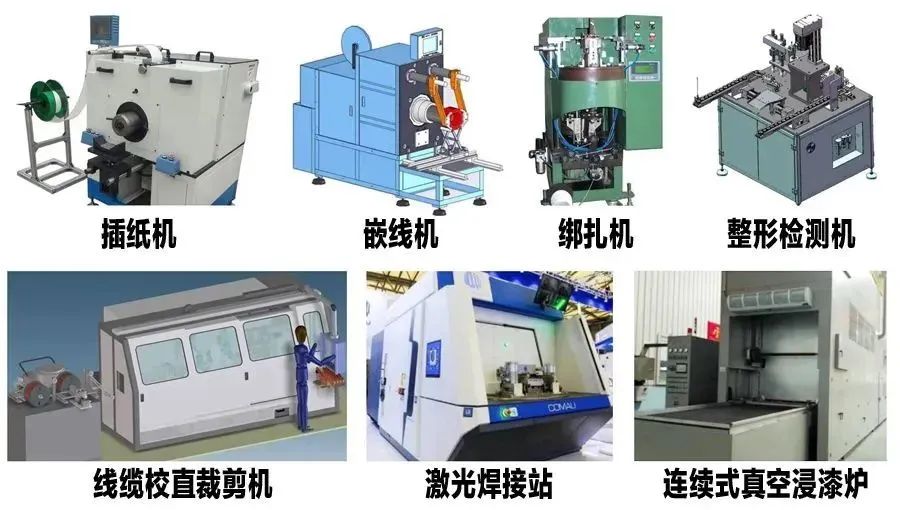

所用装备涉及工控性质的清理机、嵌线机、理线机、绑扎机等,也有激光技术的裁剪机、焊接机,还有伺服轴定位的插纸机、加热机、整形机和套装机,更有易燃易爆的浸漆、烘干设备,如图3所示。

图3 定子总成制造所用装备示意

作业设备多、投资数额大、工序流转长、占地面积广、产品切换慢、机壳薄壁减材加工,这些是定子总成制造路线的显著特点。

在瞬息万变的个性化市场时代,电机制造商应:

采用机器人装卸料替代大量人工吊装;

采用AGV小车或悬挂链输送定子件;

采用数字化装备提高换型柔度;

采用互联网进行零件信息、产线状态、在线实控、订单分发等数据采集分析;

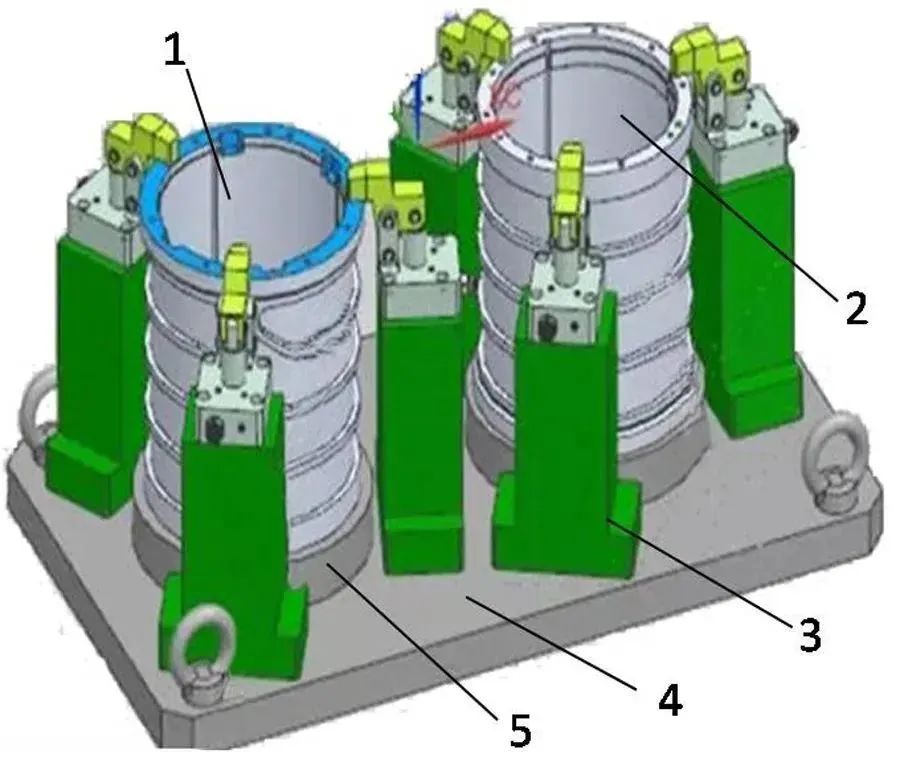

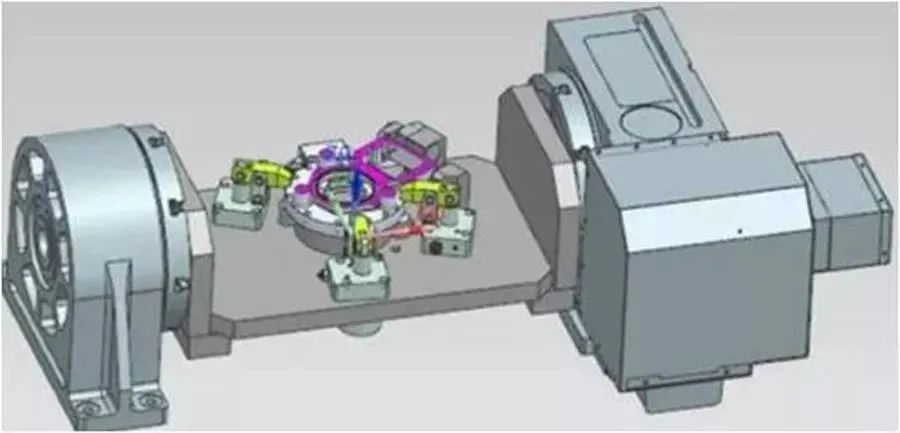

采用液/气压自定心快换多工位夹具(见图4)进行减材件的快速夹松;

采用云平台进行元器件供货商的最优协同派单等方法,

以此实现定子制造的降本控制,短期内快速换型完成小批量电机的制造,表面粗糙度和圆度分别不超过Ra1.6μm与8μm。

图4 电机壳减材用液/气压自定心

快换多工位夹具示意

1、2-电机壳 3-夹松结构 4-夹具底座 5-定位支承

转子总成及制造

近年,包括特斯拉Model 3在内,几乎所有EV和HEV都装用内置式永磁体同步磁阻电机(IPMSynRM)。

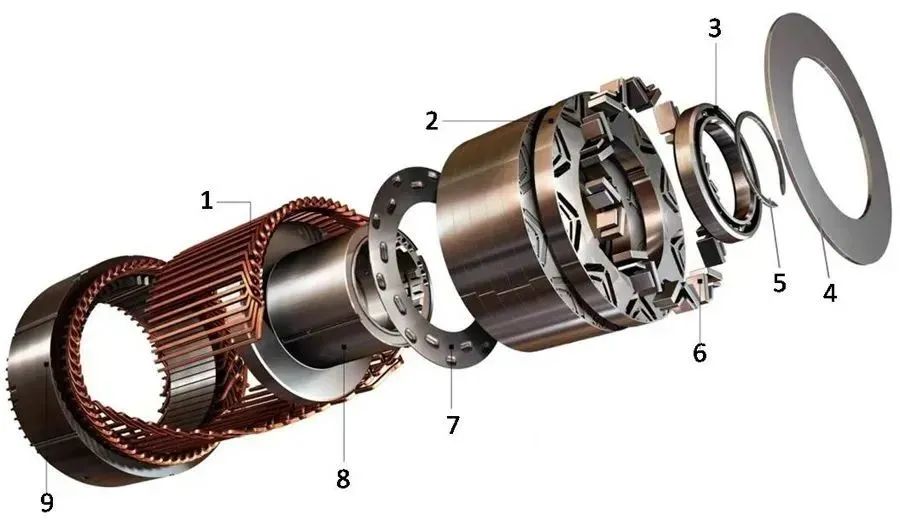

这类电机的转子总成主要由转子轴、转子铁芯、永磁体(又称磁钢)及其前后挡板等件构成,如图5所示。

图5 永磁同步磁阻电机的转子总成爆炸示意

1-发卡定子线圈 2-转子铁芯截面 3-轴承

4-永磁体前挡板 5-止动垫圈 6-永磁体

7-永磁体后挡板 8-转子轴 9-定子铁芯

不同厂商的IPMSynRM在技术上各不相同,主要是永磁体的尺寸、位置、形状和数量等方面的差异。

从原理、设计到制作的每一环节,任意一个小变化,特斯拉、BBA、丰田、本田等厂商均会进行多频次的软件仿真和硬件测试,形成独有的核心知识产权。

菲索玛特Felsomat公司采用模块化的智能制造集成化方案,创新转子设计,通过软件获取铁芯的合成磁场图,改善铁芯角度和永磁形式,优化工艺路线,进行数字化切削、自动化装配及数据化分析,使电机转子经内置永磁和V形开槽对应产生永磁转矩与磁阻转矩,最终实现电机低速的最大转矩角和高速工况的弱磁。

转子总成的工艺路线

转子总成的通常工艺路线,如图6所示。转子轴减材制造涉及外圆和台阶的车削与磨削,花键的滚切,键槽的铣削,内圆的车削与镗削,螺栓孔的钻、扩、攻及倒角等。

图6 转子总成的通常工艺路线

表磁测试涉及磁极数、极性、磁极峰值、角度、面积、宽度和半宽高等参数检测。

转子总成的制造

历史数据表明,在永磁电机制造中,原材料成本和加工成本占电机成本的绝大部分。

其中,钕铁硼等稀土材料的永磁体成本约占总成本的44.9%,钢材和铜绕组结合的定子铁芯成本占17.4%,镁铝合金材质机壳和钢质转子的成本分别占12.8%与7.5%。

一旦原材料价格上浮和用工成本增大,永磁电机成本势必增加,新能源汽车售价必会随之浮动。

因此,国内电机供应商可借鉴欧美、日韩企业电机降本的有效措施,使电机产品具有集成化、轻量化、个性化的耐用、低价、安全特点,从而使电驱动系的峰值功率密度和连续功率密度可在2020年4kW/kg与2.2kW/kg的基础上连续倍增。

这些措施包括:

转子轴和支承零件等采用耐磨非金属材料替代,以降低系统总重和成本;

探索应用新型材料,如覆盖巴克明斯特富勒烯分子的钴薄膜,以解决稀土资源的匮乏及开采中的毒副作用和环境破坏问题;

通过优化电机结构,如极槽比、齿槽比、裂比等,提高材料利用率;

重置工艺路线,去库存,优流程,省资源,除内耗,提效益;

引入金属3D打印,取代流程长、设备多、固资大的生产线;

加大自动装配和柔性切削覆盖度,在磁钢插装、零件装卸、表磁测试、塑胶固化等环节全部采取机器人操作,转子轴、挡板、垫圈、端盖和变速器底壳等件的加工在自动化产线上完成(见图7),通过减少残次废品和提高班产量来降低单件成本等。

1-电机端盖

2-变速器底壳

图7 柔性切削下电机端盖和变速器底壳的快速装夹示意

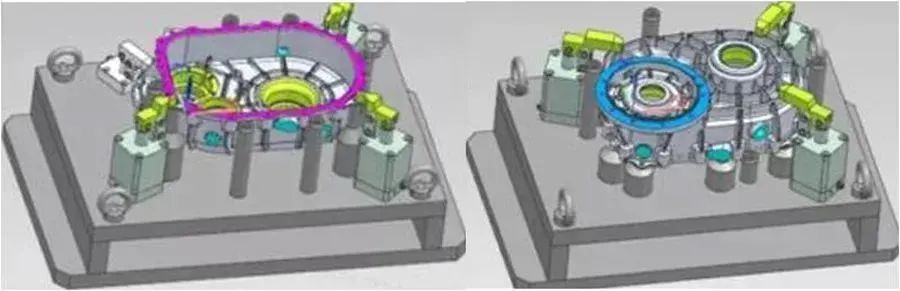

定转子合装测试及制造

相信很多数控装备运维者都看过FANUC工厂伺服电机生产、装配、测试、包装一条龙的无人制造视频。

通过生产设备网络化搭建车间物联网、生产数据可视化进行生产决策、生产文档无纸化助力高效绿色制造、生产过程透明化实现中枢神经总控、生产现场无人化提高产量和质量,FANUC公司实现了月生产伺服电机18万台、销售额占世界市场50%、日本国内市场70%的业绩突破。

图8 定转子合装测试参考路线

建议国内电机供应商参考借鉴FANUC公司建厂、建线经验,吸收其在效率发挥、业务拓展、人事优化、财务管理等方面的精髓,打造定转子合装测试(见图8)无人车间,通过深度学习、网络搭建、聚智创新、协同配售、精准营销等手段,实现永磁电机基于操作智能、运营智能和商业智能三个层次的全流程化经销,从而在阔步腾飞的新能源汽车市场上分得一杯羹。

其他增效降本方案

巨一动力多合一帮助破局

集成深度化,极简再融合,是达成规模化整车对电驱系统的性能和成本要求,以及电子电气架构对“域”集成需求的关键方式之一。

目前,比亚迪、长安、广汽埃安等OEM官宣正在应用或即将量产多合一电驱总成,华为、巨一动力、威迈斯、智新科技等电驱供应商均展现了多合一开发或配套进程。

上下游企业皆认同,动力总成的深度集成化技术将经历三大阶段:

物理集成;

动力域深度集成;

多域高度集成。随着集成化程度的提升,将持续地激发出降本增效的潜力。

其中,巨一动力通过多合一电驱产品平台开发项目和实车测试,真正体现了降本增效效果。

物理集成阶段的技术方案是基于六合一的主从分布架构,依据现有平台的零部件共用策略,电机与电控、减速器共壳体,减少连接线缆和冷却水管。MCU、DCDC、OBC、PDU等控制器可根据功用集成为逆变砖、电源砖、配电砖等平台化子系统,共享线束、连接器、壳体,降低硬件成本,且通过平台化设计适配不同级别的整车,降低开发成本,缩短开发周期。

到多合一集成式架构的动力域深度集成阶段,电机、电控和减速器采用共壳体、共油道冷却、输入轴及三轴承方案,结构紧凑,方便整车布置。各分立控制器等功能逻辑集成域控制器,进一步减小控制器体积、重量,更重要的是DSP算力利用率提高,减少算力设计总需求。

到多域高度集成阶段,轮毂电机、轮边电机将简化减速器和底盘,减轻了电驱重量,提高续航里程。控制器方面,动力域、底盘域等跨域融合,形成中央控制器,随着DSP算力和资源提升,中央控制器成唯一ECU,成本进一步降低。

目前巨一动力的多合一电驱总成已迈过第一阶段,走向第二阶段的终极方向。经高度集成,其多合一方案能够大幅降低成本,使重量、体积缩减10%~20%,提升系统高效区面积,降低NVH噪音。

同时,比亚迪、长安、威迈斯等电驱上下游企业表示,共享硬软件资源降本之外,多合一方案还能够简化开发周期,降低开发成本,提升驾乘体验。

综合主流OEM和电驱供应商的方案和思路,多合一的降本增效主要是通过两大方面来实现:

多合一方案通过共享壳体、线束、连接器等硬件,融合电子电路和软件算法,实现BOM降本。

多合一方案可以简化OEM供应链的管理,缩短开发周期,实现高效管理降本。

编辑:黄飞

-

电机铁心定、转子片冲压复合模具工艺设计2025-04-28 271

-

小型电机定、转子冲压工艺及模具设计2025-07-16 267

-

谈一谈大家新颖的思路2016-02-25 7966

-

电动汽车电机制造工艺流程图解2018-10-11 8381

-

以电机定转子铁芯为例机床冲压技术怎么确保高精度2018-10-18 4488

-

电机是如何制造的?2018-10-30 2248

-

谈一谈 MPU6050 姿态融合2020-05-05 1829

-

谈一谈对FOC的一些理解2021-09-01 1464

-

谈一谈DALI的具体应用2021-12-27 1618

-

求一种永磁同步电机PMSM定转子合装工艺方案2023-03-01 1526

-

高压高效电机铜排转子制造中的冲槽切气隙工艺2017-01-02 765

-

电机定转子错位的原因2023-10-12 3661

-

谈一谈PCB翘曲度的标准以及如何测量2023-11-27 8046

-

外转子电机和内转子电机哪个效率高2024-06-12 6563

-

电机的制造工艺有哪些2024-06-14 5432

全部0条评论

快来发表一下你的评论吧 !