可移动智能焊接机器人在箱型梁结构制造中的应用分析

描述

1 序言

大型复杂焊接结构件是重型装备中的关键核心构件,其高效可靠焊接成形是行业全球性的难题。受国外进口限制,我国对大型、复杂金属结构先进焊接技术与产品需求均十分强劲[1]。箱型梁结构是一类极具代表性的复杂钢结构形式,广泛应用于物流运输、物料搬运、重型机械、海洋工程等领域大型装备的承力部件。中厚板焊接是其制造的关键技术,因其通常具有多品种、小批量等特点,迫切需要机器人自动化解决方案,以实现“提质”“降本”“增效”和“机器替人”[2]。然而,一方面,由于箱型梁结构在制造过程中工序间周转多、组焊定位精度不易保证,加上工件焊接过程变形复杂时变,因此给产品质量一致性控制造成困难,传统的“示教-再现”型或“离线编程”型机器人难以实现其高效柔性化焊接制造;另一方面,尽管国内外诸多研究人员在新一代智能化焊接机器人关键技术研究方面做了大量有益尝试[3,4],但由于实际焊接生产中工况复杂恶劣(弧光、烟尘、飞溅等)且多工位协作的作业环境,因此增加了机器人外部感知与稳定作业的难度[5],尚缺乏可靠适用的机器人智能化解决方案。当前,诸多行业中此类构件的焊接生产仍严重依赖全手工操作或半自动化设备辅助方式进行高标准和高风险的劳动密集制造,生产效率已趋于极限,同时存在焊接质量稳定性差、废品率与返修率高、产品缺乏市场竞争力、能耗大等问题。而随着焊接结构大型化、复杂化发展,产品制造精度、质量性能要求的提升将对非智能化的焊接生产方式带来更严峻的挑战。

本文介绍了一种以电弧跟踪传感技术为核心的“免示教”可移动智能焊接机器人装备,配备自主研发的电弧跟踪传感、激光视觉寻位导引、焊接过程可视化监测子系统,可在无人工示教编程的前提下实现基于“空间焊缝轨迹在线识别-焊接初始点寻位-间断焊跳焊导引”的焊缝自主寻位导引,焊接过程偏差实时检测与焊缝自动跟踪,同时实现熔池区域可视化监测与工艺参数实时同步采集存储。本装备将箱型梁结构传统的“人工/半自动焊”生产模式,转型升级为智能焊接制造模式,大幅提升工件一次焊接合格率和生产效率,有效降低人工成本和劳动强度,同时也为产品全生命周期质量控制提供可追溯的数据。

2 装备组成

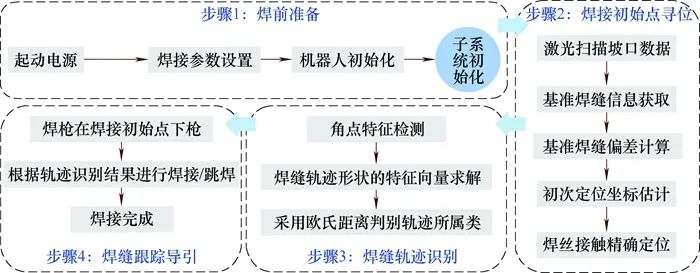

可移动智能焊接机器人包括可移动机器人本体、主控系统、电弧跟踪传感子系统、激光视觉寻位导引子系统和焊接过程可视化监测子系统,如图1所示。整个制造过程的实施由主控系统全局控制,通过激光视觉寻位导引子系统在线获取箱型梁结构件待焊焊缝轨迹,实现空间焊缝轨迹在线识别、焊接初始点寻位、间断焊跳焊导引,结合电弧跟踪传感子系统与焊接机器人本体实现焊接过程中的实时纠偏,同时通过焊接过程可视化监测子系统进行熔池区域可视化监测与工艺参数实时同步采集存储。具体工作流程如图2所示。

图1 可移动智能焊接机器人系统结构示意

图2 系统工作流程

2.1 可移动机器人本体

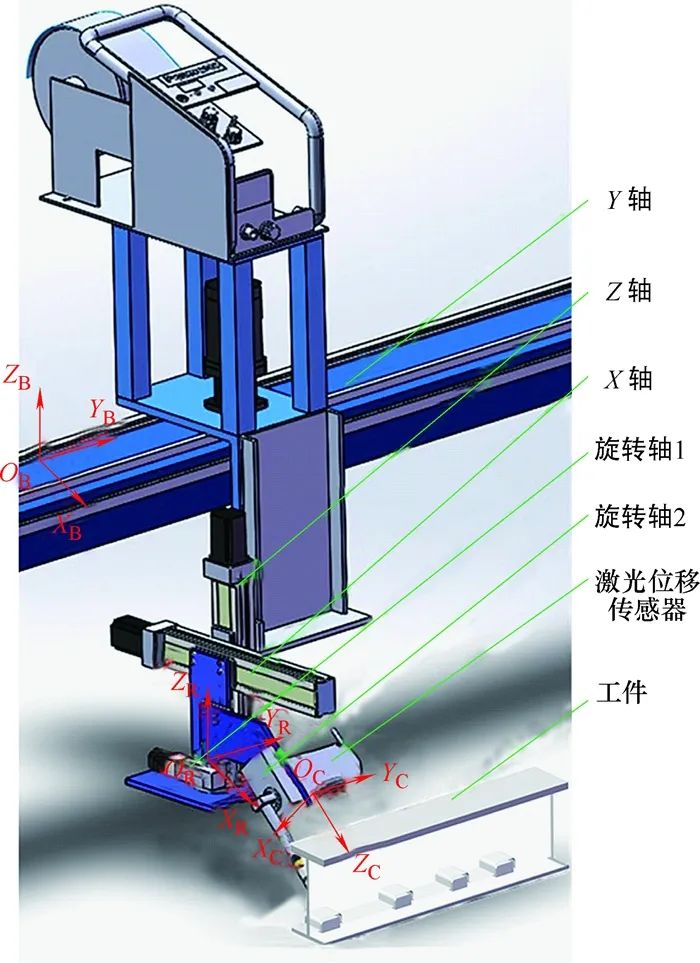

可移动机器人本体采用直角坐标系机器人构型设计,是焊枪与各外部传感子系统的载体。机器人具有5个自由度,分别为3个移动轴 (X轴、Y轴、Z轴)和2个旋转轴(旋转轴1和旋转轴2)。在焊接过程中,焊枪的位置可以在X、Y、Z方向调整,焊枪姿态通过旋转轴1和旋转轴2进行调节,如图3所示。

图3 可移动机器人本体结构示意

2.2 主控系统

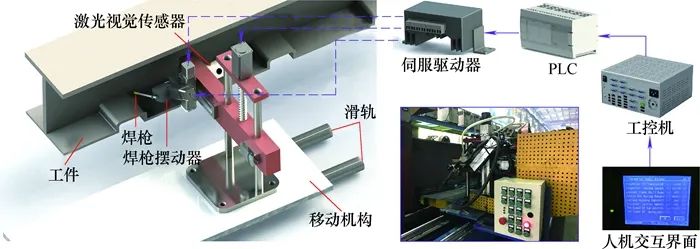

主控系统是可移动智能焊接机器人装备的控制和信号处理中枢,其结构如图4所示。在主控系统中,工控机与PLC通过RS485总线进行通信,由PLC下发信号控制伺服驱动器驱动伺服电动机,控制机器人的位姿变换。此外,本系统还配备人机交互控制面板,在焊接作业前,首先通过人机交互控制面板检测焊枪摆动器的伺服编码器是否处于正确的编码位置;其次通过激光视觉寻位功能实现焊接起始点导引;最后焊接工作开始,在整个焊接过程中,由主控系统负责对频率、摆动侧壁停留时间、摆动幅度、摆动波形、焊枪的对中控制与机器人的移动速度进行调整。

图4 主控系统结构组成

2.3 电弧跟踪传感子系统

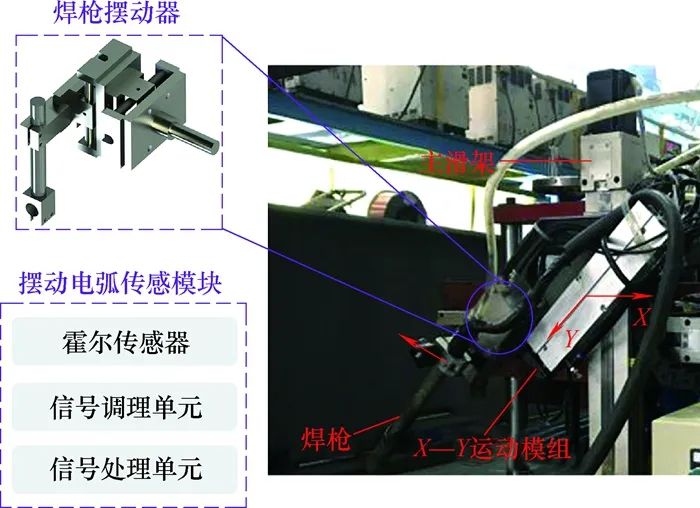

电弧跟踪传感子系统由摆动电弧传感模块(霍尔传感器、信号调理单元、信号处理单元)和焊枪摆动器组成,如图5所示。摆动电弧传感模块属于机械式电弧传感,其作用是通过检测焊接过程中实时电流、电压差值可以间接获得焊缝的位置信息[6,7]。焊枪摆动器分为机械摆动与电控摆动,由于箱型梁厚板的多层焊以及摆动参数在线可调的要求,本装备采用电控式焊枪摆动器,其中安装在X-Y运动模组上的电动机负责实现焊枪的摆动与弧长控制,连接主滑架与X-Y运动模组的倾角电动机负责焊枪的角度调节。

图5 电弧跟踪传感子系统结构组成

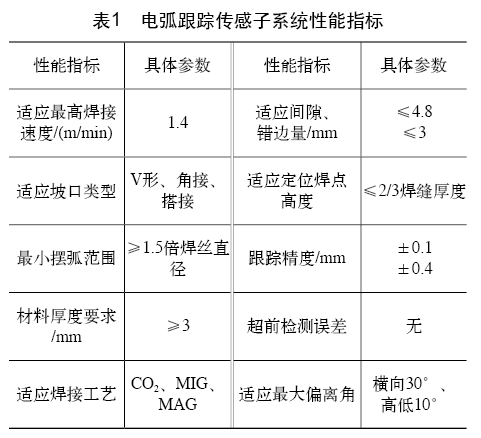

该子系统具有抗弧偏吹、高温以及强磁场干扰的优点,在执行焊缝实时跟踪的同时,焊枪摆动带来的摆弧工艺不仅可以增加侧熔深和改善焊缝组织,提高焊缝质量和优化焊缝成形,还能够进一步增加对焊接接头装配定位的允差范围。其相关性能指标见表1。

2.4 激光视觉寻位导引子系统

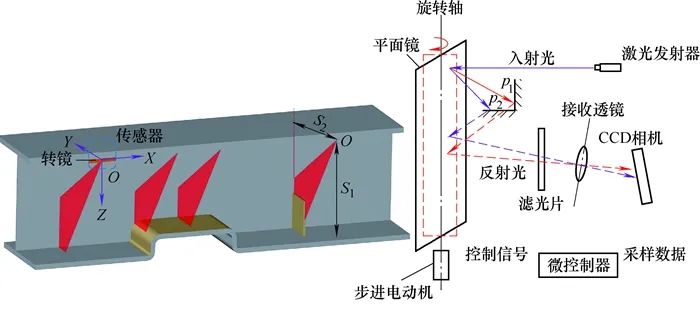

激光视觉寻位导引子系统主要由图像处理单元(微控制器)、图像采集单元(包含滤光片、步进电动机、平面镜、接收透镜和CCD相机)、激光视觉传感器组成[8],如图6所示。其中,步进电动机和平面镜构成旋转镜装置,在测量过程中,由微控制器控制电动机驱动平面镜偏转,使入射激光角度发生变化,从而可以在系统位置和姿态不变的情况下进行多个方向的测量,大大提高了测量自由度。

a)激光视觉传感检测箱型梁结构件 b)三角测量原理结构

图6 激光视觉寻位导引子系统进行焊缝扫描示意

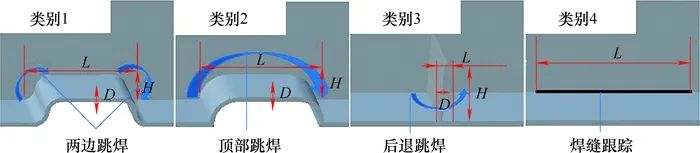

激光视觉寻位导引子系统的测量过程如下:首先,利用微控制器控制步进电动机驱动平面镜转动,使得激光束在焊缝表面扫描;其次,工件表面的激光光斑通过滤光片和接收透镜反射到CCD进行成像;最后,将获取的二维焊接坡口轨迹反馈给微控制进行识别与分类,并进行焊缝寻位导引。例如,在复杂箱型梁结构中,存在多种不同的焊接坡口轨迹,如图7所示,需要采取不同的焊接位姿与运动轨迹。采用激光视觉寻位导引子系统能够通过实时检测焊接坡口轨迹的角点特征[9],求解表征轨迹形状的特征向量,实现在线自主判别空间焊缝轨迹所属类别。该系统引弧点准确率≥98%,寻位精度可达0.025mm。

图7 箱型梁结构中的典型焊接坡口轨迹

2.5 焊接过程可视化监测子系统

焊接过程可视化监测子系统可以监测并同步记录焊接过程中高速图像和对应时刻的焊接参数(焊接电流、电弧电压、电弧摆动角度和速度等),同步精度,支持图像与焊接参数的同屏显示,为焊接过程提供可视化、量化的分析手段。

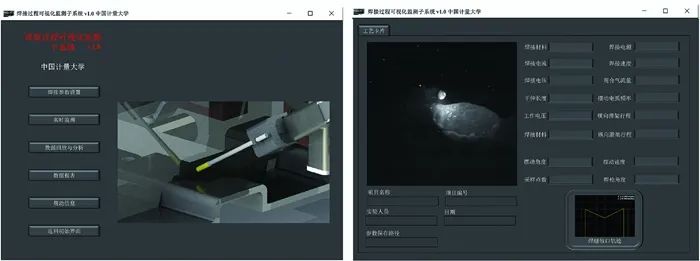

图8所示为焊接过程可视化监测子系统应用页面。在系统启动后,首先对焊接的各个参数进行设定,同时将设置的参数通过 RS485 通信发送到工控机和焊枪摆动器控制器中;其次,参数设置完毕后,打开相机以及激光光源,焊工通过无线遥控器,微调焊枪和工件之间的相对位置关系,做好起焊准备。在起弧的同时调低相机的曝光时间为0.01ms,开始焊接。界面中实时显示起焊后各焊接参数、熔池/熔滴图像和激光视觉寻位导引子系统获得的焊缝坡口轨迹。

a)应用主界面 b)在线图像监测及数字化记录界面

图8 焊接过程可视化监测子系统应用界面

3 现场应用

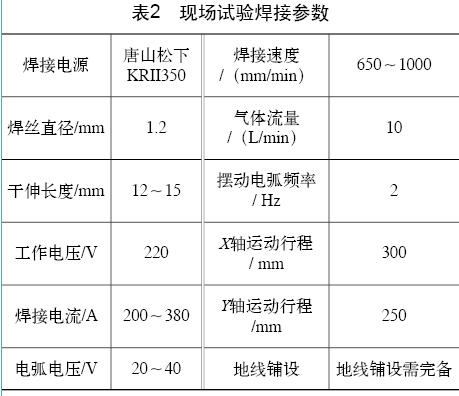

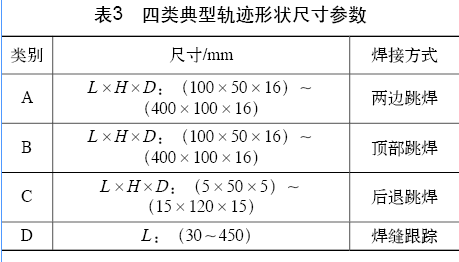

为了验证可移动智能焊接机器人在箱型梁结构中的应用效果,开展了焊缝跟踪现场实验。现场试验焊接参数见表2,四类焊接坡口轨迹尺寸见表3。

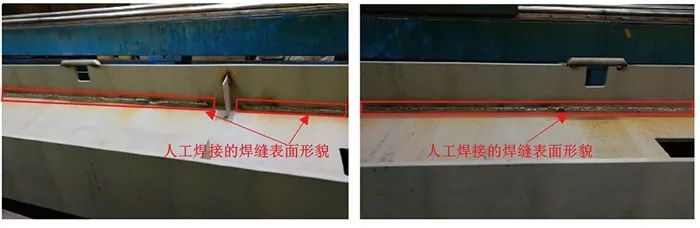

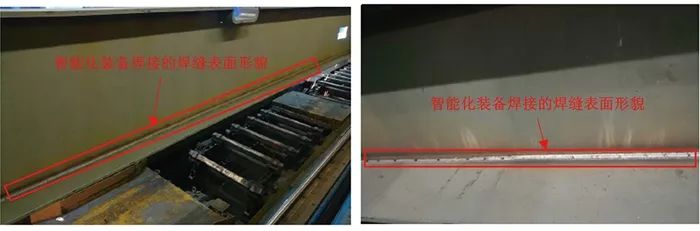

试验过程如下:先将两组集装箱大梁进行定位焊接,为验证可移动智能焊接机器人的实时焊缝跟踪能力,一组通过人工实时调节焊枪位置,焊后效果如图9所示;一组采用本文设计的可移动智能焊接机器人进行焊接,焊后效果如图10所示。

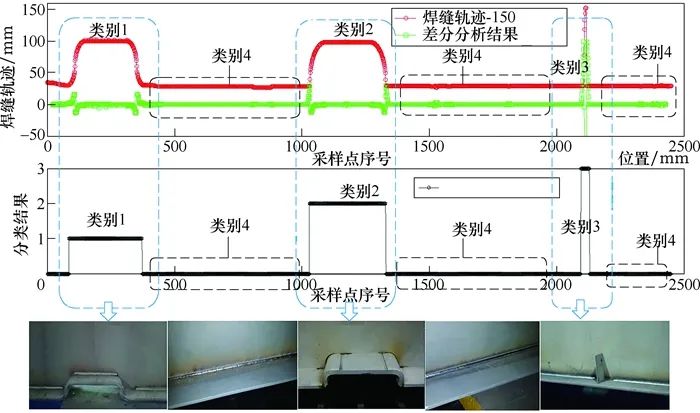

由图9和图10可知,在焊接过程中,采用人工调整焊枪位置,焊后焊缝成形外貌较差,焊缝的表面出现了焊瘤、咬边、成形不良等焊接缺陷。而本文设计的可移动智能焊接机器人在焊接速度达到1.2m/min 的高速GMAW焊接过程中准确识别空间断续焊缝,如图11所示,对箱型梁结构中常见的四种典型空间轨迹的分类准确率为100%,轨迹检测与分类的整体处理时间≤65ms,并引导焊枪自动完成“焊接-熄弧-避障-引弧-焊接”,焊缝表面未发现焊瘤等常见的焊接缺陷,两翼缘板及腹板与焊缝的熔合程度良好。由此可见,本文介绍的可移动智能焊接机器人焊接精度高、焊缝成形良好。

图9 采用人工焊接的焊接效果

图10 可移动智能焊接机器人实施焊接效果

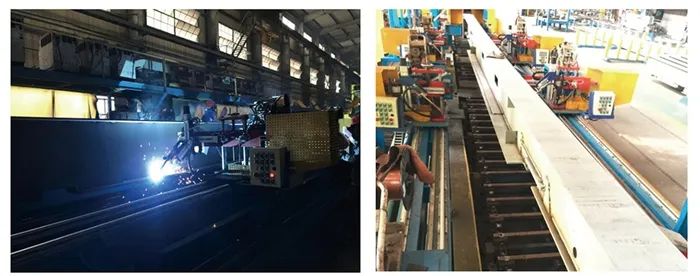

本文介绍的具有完全自主知识产权的成套机器人装备已在国内某集装箱、道路运输车辆装备自动化焊接生产线项目投入生产使用。图12为海陆联运特种集装箱机器人群控与协同焊接成套装备的生产现场,该生产线采用12台可移动智能焊接机器人协作作业,首次实现了多式联运物流运输装备多规格复杂承力构件的柔性高效智能化焊接制造,累计完成10万余件多式联运折叠箱大梁生产,整体效率提升30%以上,其产品通过法国、英国、美国、德国和中国的船级社认可,全球市场占有率增至约 80%。

图11 焊缝轨迹在线识别与机器人自动化焊接效果

图12 海陆联运特种集装箱大梁可移动机器人焊接生产线

4 结束语

1)自主研制的新型可移动智能焊接机器人能够实现中厚板复杂箱型梁高效柔性化制造,自动化程度高;相较于传统焊接机器人与焊接专机,该装备具有强自适应能力与高易用性的优势,能够提升焊接一次合格率,并因操作简单直观可大幅降低操作人员数量、技能水平要求以及劳动强度,同时降低工装夹具精度要求与部署成本,缩短装配组对与编程示教时间,提升生产节拍,此外,采用模块化设计,结构紧凑集成度高。

2)基于摆动电弧传感的焊缝跟踪传感子系统作为本文机器人智能化焊接作业的关键支撑,实现了摆弧工艺与焊接纠偏的解耦,并率先在三维焊缝高速焊、变间隙打底焊、多层焊自动跟踪等技术难题上取得突破,核心技术指标超过国内外同类产品,同时焊缝成形美观;相较于视觉跟踪传感类产品,该系统具有强鲁棒性、无超前检测误差、免标定等优势,可适应复杂工况与恶劣环境。

3)基于激光位移传感的焊接寻位导引子系统创新地采用“空间焊缝轨迹在线识别-初始点寻位-间断焊跳焊导引”的焊缝自主寻位导引模式,无需运算量庞大的轨迹三维重建与轨迹规划,同时避免了传统工业机器人视觉传感系统复杂耗时的标定工作。

4)基于多传感信号同步采集的焊接过程可视化监测子系统,适用于CO2、MAG、MIG、TIG、PAW典型焊接工艺,能够低成本地提高焊接电弧、熔滴与熔池图像清晰度,并进行基于统计分析与人工智能技术的焊接过程预警监测与质量溯源,有效减少因缺陷引起的废品产生、停机等事故,并为工艺优化、人员培训、产品全生命周期质量控制提供可追溯的数据。

5)该装备还可拓展应用于起重运输装备、重型机械、能源装备、海洋工程与船舶、石油化工等领域其他大型复杂结构件的全位置自动化焊接。

审核编辑:刘清

-

焊缝跟踪:激光焊缝跟踪传感器适配焊接机器人在多层多道焊接行业的应用2020-03-06 1800

-

焊接机器人加装激光焊缝跟踪传感器是焊接自动化的发展趋势2020-03-16 1482

-

焊接机器人的结构组成是什么?2020-03-20 2475

-

焊接传感器一款转为焊接机器人而设计的焊缝跟踪传感器2020-06-16 1773

-

焊接机器人的结构与原理2020-11-16 7783

-

基于计算机视觉的车身焊接机器人路径校正装置的制造方法2021-09-02 1576

-

如何检测自动焊接机器人的焊接质量2021-08-23 2165

-

自动焊接机器人可焊工件包括哪些2021-08-30 2357

-

激光焊接机器人的功能有哪些?2021-12-02 2275

-

管道焊接机器人概述、结构及特点2022-06-30 5391

-

如何防止焊接机器人焊接变形2022-07-23 1498

-

钢结构行业如何选择焊接机器人2023-01-30 1438

-

焊接机器人的分类与应用2023-08-16 2781

-

如何降低焊接机器人在使用中的故障率2024-01-11 961

-

焊接机器人在航天领域的应用2024-11-25 1266

全部0条评论

快来发表一下你的评论吧 !